Fondamentalement, la production de graphène par dépôt chimique en phase vapeur (CVD) est un processus de revêtement à haute température. Il implique de faire circuler un gaz hydrocarboné sur un substrat métallique chauffé dans une chambre de réaction, provoquant la décomposition du gaz et permettant aux atomes de carbone résultants de s'assembler en une seule couche atomique continue de graphène à la surface du métal.

Le dépôt chimique en phase vapeur est fondamentalement une technique d'assemblage « de bas en haut ». Il utilise une chaleur élevée pour décomposer une source de carbone simple et une surface métallique catalytique pour guider ces atomes de carbone libres à former de grandes feuilles de graphène de haute qualité, ce qui en fait la seule méthode viable pour la production à l'échelle industrielle.

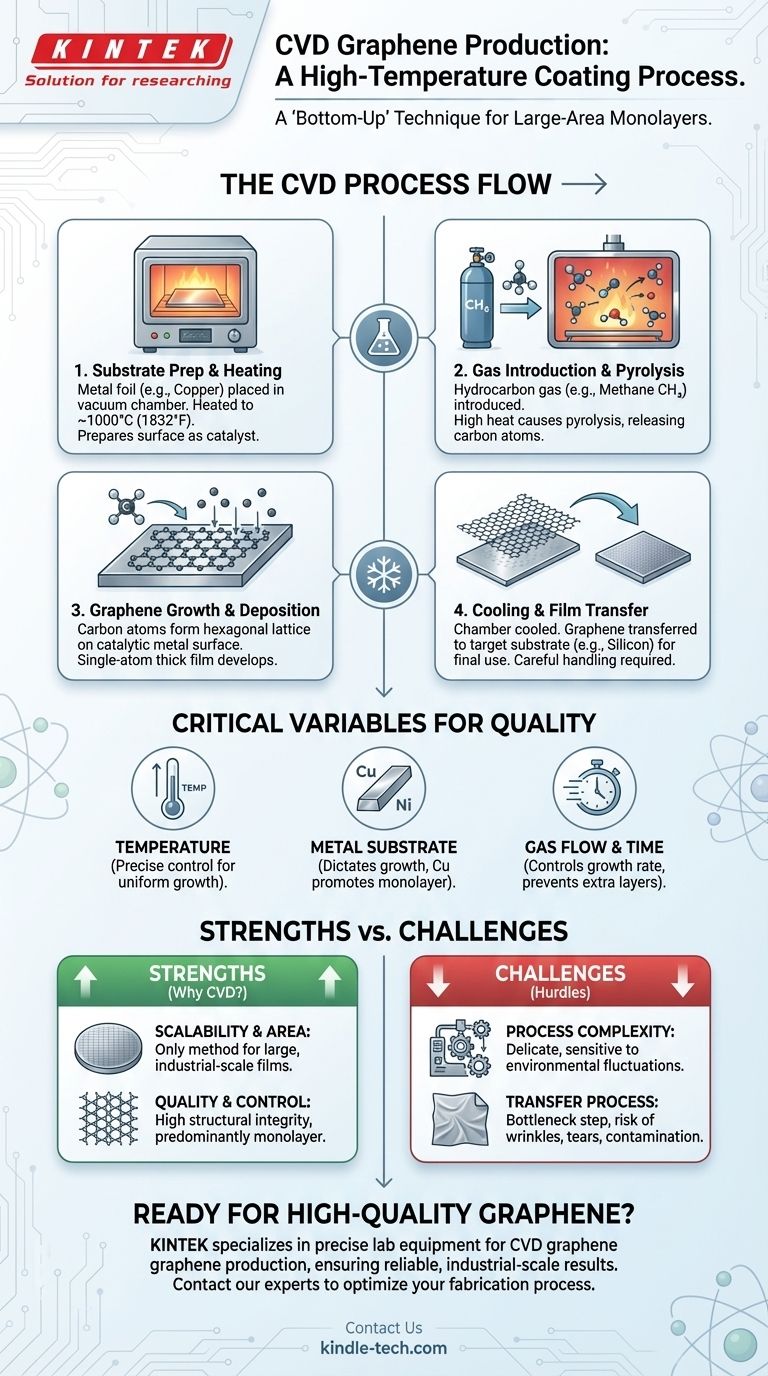

Démystifier le processus CVD

La méthode CVD peut être comprise comme une procédure multi-étapes soigneusement orchestrée qui transforme un gaz simple en un matériau bidimensionnel hautement structuré. Chaque étape nécessite un contrôle environnemental précis.

Étape 1 : Préparation et chauffage du substrat

Le processus commence par le placement d'un substrat métallique, généralement une feuille mince de cuivre (Cu) ou de nickel (Ni), à l'intérieur d'un four sous vide ou d'une chambre de réaction. Cette chambre est ensuite chauffée à des températures extrêmement élevées, généralement autour de 1000°C (1832°F). Cette chaleur intense prépare la surface métallique à agir comme catalyseur.

Étape 2 : Introduction du gaz et pyrolyse

Une fois que le substrat atteint la température cible, un gaz précurseur contenant du carbone est introduit dans la chambre. Le méthane (CH₄) est un choix courant et efficace pour ce précurseur. La température élevée provoque la fragmentation des molécules de gaz dans un processus appelé pyrolyse, libérant des atomes de carbone individuels.

Étape 3 : Croissance et dépôt du graphène

Ces atomes de carbone nouvellement libérés se déplacent à la surface du métal chaud. Le métal agit comme un substrat catalytique, guidant les atomes de carbone à s'organiser en la structure en réseau hexagonal stable caractéristique du graphène. Ce processus se poursuit jusqu'à ce qu'un film continu, d'une épaisseur d'un seul atome, recouvre le substrat.

Étape 4 : Refroidissement et transfert du film

Une fois la croissance terminée, la chambre est refroidie. Le film de graphène, reposant maintenant sur la feuille métallique, n'est pas encore sous sa forme utilisable finale. Il doit être soigneusement transféré du substrat de croissance à un substrat cible (comme le silicium ou le PET) pour être utilisé dans des dispositifs électroniques ou d'autres applications.

Variables clés qui définissent le résultat

La qualité, l'épaisseur et l'uniformité de la feuille de graphène finale ne sont pas accidentelles. Elles sont le résultat direct de la manipulation de plusieurs paramètres critiques pendant le processus de croissance.

Le rôle de la température

La température est sans doute la variable la plus critique. Elle doit être suffisamment élevée pour décomposer efficacement le gaz hydrocarboné, mais contrôlée avec précision pour assurer une croissance uniforme. Les écarts peuvent entraîner des défauts ou la formation de multiples couches de graphène indésirables.

La fonction du substrat métallique

Le choix du substrat métallique est crucial car il dicte le mécanisme de croissance. Le cuivre est largement utilisé car il présente une faible solubilité du carbone, ce qui favorise naturellement la formation d'une couche unique (monocouche) de graphène.

L'impact du débit de gaz et du temps

La vitesse à laquelle le gaz hydrocarboné est introduit et la durée totale de l'exposition influencent directement le produit final. Ces paramètres sont soigneusement ajustés pour contrôler la vitesse de croissance et assurer une couverture complète et uniforme sans créer de couches supplémentaires indésirables.

Comprendre les compromis

Bien que la CVD soit la méthode principale pour la production de graphène à grande échelle, il est essentiel de comprendre ses forces et ses défis inhérents.

Force : Évolutivité et zone

La CVD est la seule méthode éprouvée capable de produire des feuilles de graphène de grande surface à l'échelle industrielle. Cela la rend indispensable pour les applications dans l'électronique, les conducteurs transparents et les capteurs qui nécessitent des films uniformes de la taille d'un wafer.

Force : Qualité et contrôle

Le processus permet un haut degré de contrôle, permettant la synthèse de graphène de haute qualité, majoritairement monocouche. Ce niveau d'intégrité structurelle est essentiel pour tirer parti des propriétés électroniques exceptionnelles du graphène.

Défi : Complexité du processus

La méthode est délicate et très sensible aux fluctuations de température, de pression et de débit de gaz. L'obtention de résultats cohérents et de haute qualité nécessite un équipement sophistiqué et un contrôle méticuleux du processus.

Défi : Le processus de transfert

Un goulot d'étranglement important est l'étape de transfert post-croissance. Déplacer la feuille de graphène atomiquement mince de la feuille métallique vers un substrat cible est une procédure complexe qui peut facilement introduire des plis, des déchirures et de la contamination, dégradant potentiellement les performances du matériau.

Faire le bon choix pour votre objectif

Comprendre le processus CVD vous permet d'aligner la méthode sur votre objectif spécifique.

- Si votre objectif principal est de créer des films de grande surface pour l'électronique : La CVD est la norme industrielle définitive en raison de sa capacité inégalée à produire des feuilles monocouches uniformes et de haute qualité.

- Si votre objectif principal est de développer des composites ou des encres en vrac : Vous devriez explorer des méthodes alternatives telles que l'exfoliation en phase liquide, car la nature basée sur des films de la CVD n'est pas adaptée à la création de poudres ou de dispersions.

- Si votre objectif principal est la recherche fondamentale : Maîtriser les variables de contrôle de la CVD est primordial pour ajuster les propriétés électroniques et physiques du graphène afin de répondre aux exigences expérimentales spécifiques.

Maîtriser les principes du dépôt chimique en phase vapeur est fondamental pour exploiter tout le potentiel du graphène à une échelle significative.

Tableau récapitulatif :

| Étape du processus CVD | Action clé | Paramètres typiques |

|---|---|---|

| 1. Préparation et chauffage du substrat | Feuille métallique (ex. Cu) chauffée dans une chambre à vide | ~1000°C (1832°F) |

| 2. Introduction du gaz et pyrolyse | Gaz hydrocarboné (ex. méthane) introduit dans la chambre | Le gaz se décompose (pyrolyse) |

| 3. Croissance et dépôt du graphène | Les atomes de carbone forment un réseau hexagonal sur la surface métallique catalytique | Guidé par le substrat métallique |

| 4. Refroidissement et transfert du film | Le graphène est transféré sur un substrat cible (ex. silicium) | Nécessite une manipulation prudente pour éviter les défauts |

Prêt à intégrer du graphène de haute qualité dans votre recherche ou développement de produits ? KINTEK se spécialise dans la fourniture des équipements de laboratoire et des consommables précis nécessaires à la synthèse de matériaux avancés comme la production de graphène CVD. Notre expertise garantit que vous disposez des outils fiables et du soutien nécessaires pour obtenir des résultats cohérents à l'échelle industrielle. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons optimiser votre processus de fabrication du graphène.

Guide Visuel

Produits associés

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Four de graphitation continue sous vide de graphite

- Four de Graphitization Expérimental à Vide de Graphite IGBT

- Système de réacteur de machine MPCVD à résonateur cylindrique pour dépôt chimique en phase vapeur par plasma micro-ondes et croissance de diamants de laboratoire

Les gens demandent aussi

- Comment fonctionne le PECVD ? Permettre le dépôt de couches minces de haute qualité à basse température

- Qu'est-ce que le processus de dépôt en phase vapeur sous vide ? Maîtriser le revêtement en couches minces CVD et PVD

- Quels sont les différents types de couches minces ? Un guide sur les revêtements optiques, électriques et fonctionnels

- Qu'est-ce que le PECVD dans les semi-conducteurs ? Permettre le dépôt de films minces à basse température pour les circuits intégrés

- Quelles sont les étapes du processus CVD ? Un guide du dépôt de couches minces de précision