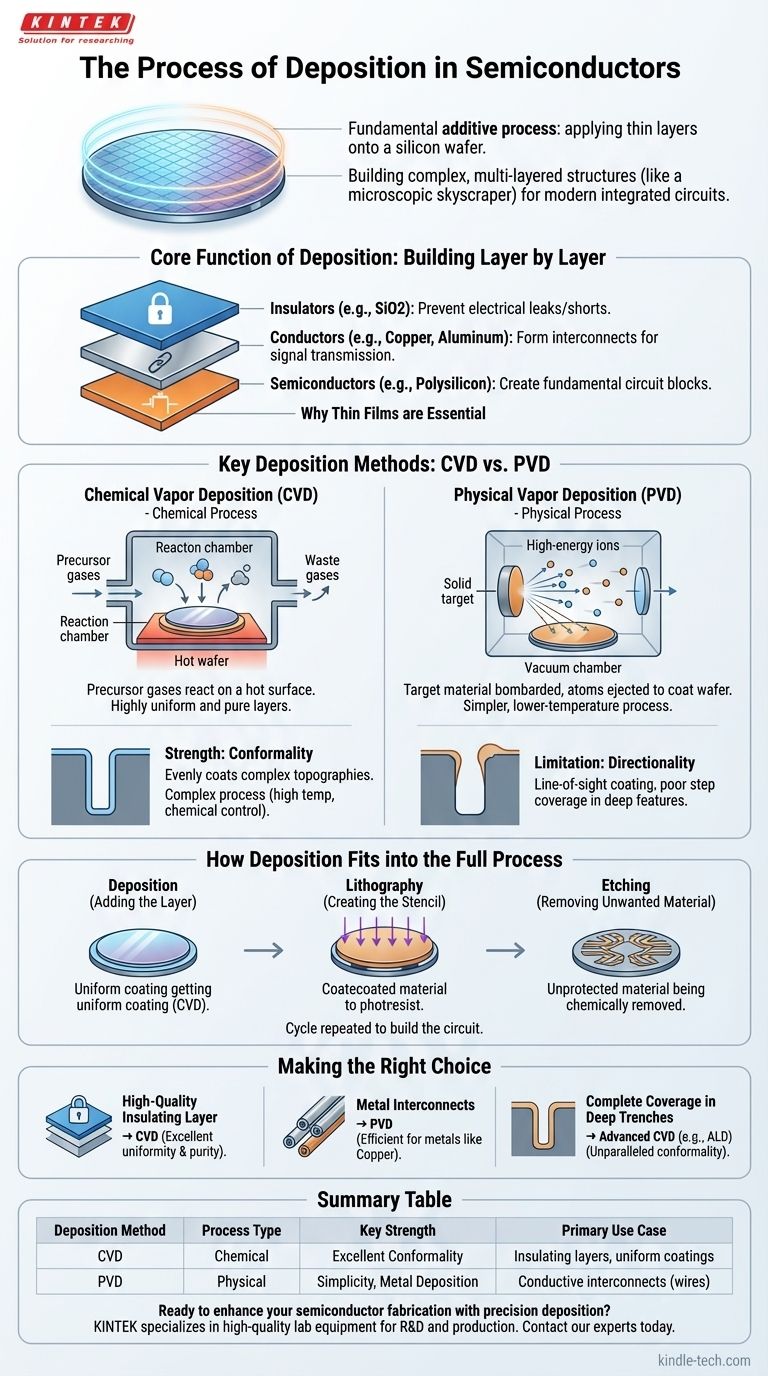

Dans la fabrication de semi-conducteurs, le dépôt est le processus fondamental d'application de couches minces de matériau sur une tranche de silicium. Il s'agit d'un processus purement additif, où des matériaux comme les isolants, les conducteurs ou les semi-conducteurs sont cultivés ou revêtus sur la surface de la tranche, souvent seulement quelques couches atomiques à la fois. C'est la méthode principale pour construire les structures complexes et multicouches qui forment les circuits intégrés modernes.

Le concept essentiel à comprendre est que le dépôt consiste à ajouter une couche uniforme de matériau à une tranche. Ceci est distinct de la photolithographie (structuration de la couche) et de la gravure (élimination sélective de parties de la couche), qui sont des étapes distinctes et ultérieures dans la séquence de fabrication.

La fonction principale du dépôt

Construire le circuit, couche par couche

Imaginez un microprocesseur comme un gratte-ciel microscopique à plusieurs étages. Le dépôt est le processus d'ajout de chaque nouvel étage (une couche isolante) ou du câblage à l'intérieur des murs (une couche conductrice).

Ce processus est répété des centaines de fois pour construire la structure verticale complexe d'une puce moderne. La qualité et la précision de chaque couche déposée sont primordiales pour la performance finale du dispositif.

Pourquoi les films minces sont essentiels

Les films minces créés par dépôt remplissent des fonctions spécifiques et critiques :

- Les isolants (par exemple, le dioxyde de silicium, le nitrure de silicium) empêchent les courants électriques de fuir ou de court-circuiter entre différents composants.

- Les conducteurs (par exemple, le cuivre, l'aluminium, le tungstène) forment les fils microscopiques, ou "interconnexions", qui transmettent les signaux entre les transistors.

- Les semi-conducteurs (par exemple, le polysilicium) sont utilisés pour créer les blocs de construction fondamentaux du circuit, tels que les portes de transistor.

Méthodes de dépôt clés : CVD vs PVD

Bien qu'il existe de nombreuses techniques spécifiques, presque tous les processus de dépôt se répartissent en deux grandes familles : le dépôt chimique en phase vapeur (CVD) et le dépôt physique en phase vapeur (PVD).

Dépôt chimique en phase vapeur (CVD)

Le CVD est un processus chimique. Des gaz précurseurs sont introduits dans une chambre de réaction contenant la tranche chauffée.

Ces gaz réagissent sur la surface chaude, laissant derrière eux un film mince solide du matériau désiré et libérant d'autres sous-produits gazeux, qui sont ensuite évacués. Cette méthode est connue pour produire des couches très uniformes et pures.

Dépôt physique en phase vapeur (PVD)

Le PVD est un processus physique, souvent comparé à la peinture au pistolet au niveau atomique. À l'intérieur d'une chambre à vide, un matériau source solide (appelé "cible") est bombardé par des ions de haute énergie.

Ce bombardement déloge des atomes de la cible. Ces atomes voyagent ensuite à travers le vide et recouvrent la tranche, construisant le film mince atome par atome.

Comprendre les compromis

Le choix entre CVD et PVD est dicté par le matériau à déposer et les exigences structurelles de la couche.

CVD : Conformité vs Complexité

La force du CVD est sa conformité. Parce que la réaction chimique se produit partout sur la surface, il peut revêtir uniformément le fond et les côtés de tranchées très profondes et étroites dans la topographie de la tranche.

Le compromis est la complexité. Le CVD nécessite souvent des températures élevées et implique des réactions chimiques volatiles qui doivent être contrôlées avec précision pour assurer la pureté de la couche et prévenir les défauts.

PVD : Simplicité vs Directionnalité

Le PVD est souvent un processus plus simple et à basse température, ce qui est idéal pour déposer des métaux qui ne peuvent pas supporter la chaleur élevée du CVD.

Sa principale limitation est la directionnalité. Parce que les atomes voyagent en "ligne de mire" de la cible à la tranche, le PVD peut avoir du mal à revêtir uniformément les parois latérales des caractéristiques profondes, un problème connu sous le nom de mauvaise "couverture d'étape".

Comment le dépôt s'intègre dans le processus complet

Les étapes décrites dans certains guides de fabrication peuvent être confuses. Le dépôt n'est que la première partie d'un cycle en trois étapes qui est répété encore et encore.

Étape 1 : Dépôt (Ajout de la couche)

Une couche uniforme de matériau, tel que le nitrure de silicium, est déposée sur toute la surface de la tranche en utilisant une méthode comme le CVD.

Étape 2 : Lithographie (Création du pochoir)

Un matériau photosensible appelé résine photosensible est appliqué sur la couche déposée. Il est ensuite exposé à la lumière UV à travers un masque à motifs, et le motif est développé, créant un pochoir protecteur.

Étape 3 : Gravure (Élimination du matériau indésirable)

Un processus de gravure chimique ou plasma élimine le nitrure de silicium dans les zones non protégées par le pochoir de résine photosensible. Enfin, la résine photosensible restante est retirée, laissant derrière elle le motif de circuit désiré.

Faire le bon choix pour votre objectif

Le choix entre les méthodes de dépôt est entièrement dicté par la fonction spécifique de la couche au sein du circuit intégré.

- Si votre objectif principal est de créer une couche isolante de haute qualité (par exemple, un oxyde de grille de transistor) : Le dépôt chimique en phase vapeur (CVD) est la méthode préférée pour son excellente uniformité et sa pureté.

- Si votre objectif principal est de créer les interconnexions métalliques (fils) : Le dépôt physique en phase vapeur (PVD) est couramment utilisé pour son efficacité dans le dépôt de métaux comme le cuivre ou l'aluminium.

- Si votre objectif principal est d'assurer une couverture complète dans des tranchées profondes et étroites : Des techniques avancées comme le dépôt de couche atomique (ALD), un sous-type précis de CVD, sont nécessaires pour leur conformité inégalée.

En fin de compte, maîtriser le dépôt consiste à sélectionner la bonne technique additive pour construire précisément la base de chaque étape ultérieure de structuration et de gravure.

Tableau récapitulatif :

| Méthode de dépôt | Type de processus | Force clé | Cas d'utilisation principal |

|---|---|---|---|

| Dépôt chimique en phase vapeur (CVD) | Chimique | Excellente conformité | Couches isolantes, revêtements uniformes |

| Dépôt physique en phase vapeur (PVD) | Physique | Simplicité, dépôt de métaux | Interconnexions conductrices (fils) |

Prêt à améliorer votre processus de fabrication de semi-conducteurs grâce à un dépôt de précision ? KINTEK est spécialisé dans les équipements de laboratoire et les consommables de haute qualité pour la R&D et la production de semi-conducteurs. Que vous ayez besoin de systèmes CVD pour des couches isolantes uniformes ou d'outils PVD pour des interconnexions métalliques fiables, nos solutions sont conçues pour répondre aux exigences rigoureuses de la fabrication moderne de puces. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir les besoins spécifiques de votre laboratoire en matière de dépôt et vous aider à construire de meilleurs circuits intégrés.

Guide Visuel

Produits associés

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Four tubulaire à fente de 1200℃ avec tube en quartz pour four tubulaire de laboratoire

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

Les gens demandent aussi

- Quels sont les avantages de l'utilisation de la HFCVD pour les électrodes BDD ? Mise à l'échelle efficace de la production de diamants industriels

- Qu'est-ce que le CVD plasma micro-ondes ? Un guide pour la synthèse de diamants et de matériaux de haute pureté

- Qu'est-ce que le dépôt chimique en phase vapeur de diamant à filament chaud ? Un guide sur le revêtement de diamant synthétique

- Comment un revêtement diamant est-il appliqué ? Un guide de la croissance CVD par rapport aux méthodes de placage

- Comment l'équipement PACVD améliore-t-il les revêtements DLC ? Débloquez une faible friction et une haute résistance à la chaleur