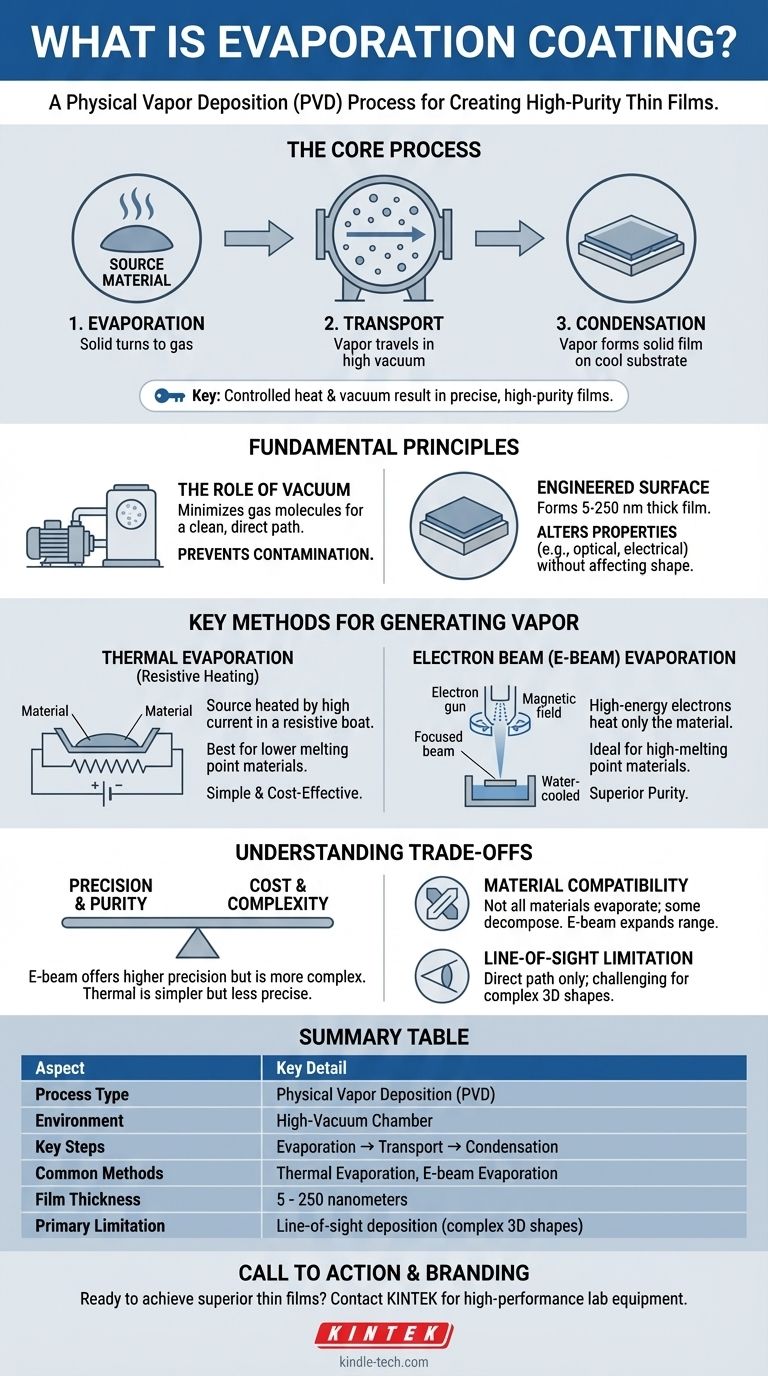

À la base, le dépôt par évaporation est un processus où un matériau source est chauffé dans une chambre à vide poussé jusqu'à ce qu'il se vaporise. Cette vapeur voyage ensuite à travers le vide et se condense sur un objet cible plus froid, appelé substrat, formant un film exceptionnellement mince et uniforme.

Le défi central du dépôt par évaporation n'est pas simplement de transformer un solide en gaz. Il s'agit de contrôler précisément la chaleur et un environnement sous vide pour transporter le matériau vaporisé sur un substrat, ce qui donne un film de haute pureté avec des propriétés spécifiques et conçues.

Les principes fondamentaux du dépôt par évaporation

L'ensemble du processus, une forme de dépôt physique en phase vapeur (PVD), peut être décomposé en une séquence distincte d'événements qui exploite la physique de base dans un environnement hautement contrôlé.

La séquence en trois étapes

Premièrement, de l'énergie est appliquée à un matériau source, le faisant s'évaporer (ou se sublimer) à l'état gazeux. Deuxièmement, ces particules vaporisées se transportent à travers la chambre à vide. Enfin, en atteignant le substrat plus froid, la vapeur se condense à nouveau en un solide, formant le film mince désiré.

Le rôle critique du vide

Ce processus se déroule dans un environnement de vide poussé pour deux raisons essentielles. Le vide minimise le nombre de molécules de gaz ambiant, ce qui empêche le matériau vaporisé d'entrer en collision avec elles. Cela assure un chemin "en ligne de mire" propre et direct vers le substrat, ce qui donne un film de très haute pureté.

Le résultat : une surface conçue

Le revêtement résultant a généralement une épaisseur comprise entre 5 et 250 nanomètres. Il est conçu pour modifier les propriétés de surface du substrat – telles que ses caractéristiques optiques, électriques ou de résistance à l'usure – sans affecter la forme fondamentale ou la précision dimensionnelle de l'objet.

Méthodes clés de génération de vapeur

La méthode utilisée pour chauffer et évaporer le matériau source est un facteur déterminant dans le processus, influençant la précision, la pureté et le coût du revêtement.

Évaporation thermique (chauffage résistif)

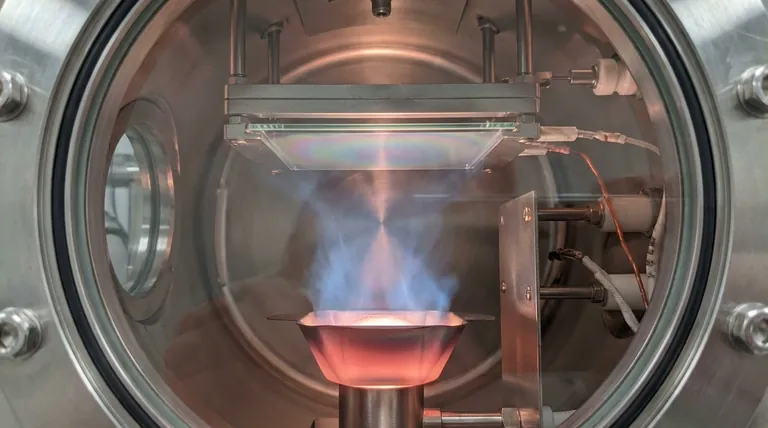

Dans cette méthode, le matériau source est placé dans un petit conteneur, ou "creuset", fait d'un matériau résistif comme le tungstène. Un courant électrique élevé est passé à travers le creuset, le chauffant et provoquant l'évaporation du matériau source à l'intérieur.

Évaporation par faisceau d'électrons (faisceau E)

L'évaporation par faisceau E utilise un faisceau d'électrons de haute énergie, guidé par des champs magnétiques, pour chauffer le matériau source. Le matériau est maintenu dans un creuset en cuivre refroidi à l'eau, et le faisceau d'électrons focalisé délivre une chaleur intense et localisée pour faire fondre et vaporiser uniquement le matériau, et non le conteneur.

Cela permet le dépôt de matériaux ayant des points de fusion très élevés et donne des films d'une pureté exceptionnellement élevée, car la contamination par l'élément chauffant est éliminée.

Comprendre les compromis

Bien que puissant, le dépôt par évaporation a des limitations inhérentes qui doivent être prises en compte pour toute application pratique. Les comprendre est essentiel pour un résultat réussi.

Précision vs Coût

Les méthodes plus avancées comme l'évaporation par faisceau E offrent un contrôle supérieur sur les taux de dépôt et la pureté du film. Cependant, cela s'accompagne d'une complexité et d'un coût d'équipement significativement plus élevés par rapport aux systèmes d'évaporation thermique plus simples.

Compatibilité des matériaux

Tous les matériaux ne peuvent pas être déposés efficacement par évaporation. Certains composés peuvent se décomposer lorsqu'ils sont chauffés plutôt que de s'évaporer proprement. L'évaporation par faisceau E élargit l'éventail des possibilités pour inclure les métaux réfractaires et les céramiques, mais le choix du matériau reste une contrainte critique.

Limitation de la ligne de mire

L'évaporation est un processus en ligne de mire. La vapeur voyage en ligne droite de la source au substrat. Cela rend difficile l'obtention d'un revêtement uniforme sur des objets tridimensionnels complexes avec des surfaces cachées ou des angles vifs.

Faire le bon choix pour votre objectif

L'approche optimale dépend entièrement des exigences de votre projet en matière de pureté, de type de matériau et de budget.

- Si votre objectif principal est la rentabilité pour des revêtements simples : L'évaporation thermique est souvent la solution la plus directe et la plus économique pour les matériaux à faible point de fusion.

- Si votre objectif principal est une grande pureté et le dépôt de matériaux réfractaires : L'évaporation par faisceau E est la méthode supérieure, fournissant l'énergie et le contrôle nécessaires pour les applications exigeantes.

- Si votre objectif principal est une couverture uniforme sur des formes complexes : Vous devrez peut-être envisager des méthodes PVD alternatives comme la pulvérisation cathodique, car la nature en ligne de mire de l'évaporation peut être une limitation significative.

En comprenant ces principes fondamentaux et ces compromis, vous pouvez sélectionner la stratégie de revêtement précise qui correspond à votre objectif technique spécifique.

Tableau récapitulatif :

| Aspect | Détail clé |

|---|---|

| Type de processus | Dépôt physique en phase vapeur (PVD) |

| Environnement | Chambre à vide poussé |

| Étapes clés | Évaporation → Transport → Condensation |

| Méthodes courantes | Évaporation thermique, Évaporation par faisceau d'électrons (faisceau E) |

| Épaisseur typique du film | 5 - 250 nanomètres |

| Limitation principale | Dépôt en ligne de mire (difficile pour les formes 3D complexes) |

Prêt à obtenir des couches minces de qualité supérieure pour votre laboratoire ? Le bon système de dépôt par évaporation est essentiel pour la qualité de votre recherche ou de votre production. KINTEK est spécialisé dans les équipements de laboratoire haute performance, y compris les systèmes d'évaporation thermique et par faisceau E, conçus pour répondre aux exigences précises de votre application. Contactez nos experts dès aujourd'hui pour discuter de vos besoins spécifiques et découvrir comment nos solutions peuvent améliorer votre processus de revêtement, augmenter la pureté et propulser le succès de votre projet.

Guide Visuel

Produits associés

- Bateau d'évaporation de molybdène, tungstène et tantale pour applications à haute température

- Bateau d'évaporation pour matière organique

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Bateau d'évaporation en tungstène-molybdène à fond hémisphérique

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

Les gens demandent aussi

- Quels sont les avantages de la technique d'évaporation thermique ? Un guide pour des couches minces rapides et rentables

- Quelle est la technique de dépôt par évaporation ? Un guide pour le revêtement de couches minces de haute pureté

- Quelle est la température du dépôt physique en phase vapeur ? Un guide sur la plage de chaleur flexible du PVD

- Quels sont les effets de la température et de la pression sur l'évaporation ? Maîtriser le contrôle pour votre processus

- Quel est le mécanisme de l'évaporation ? Déverrouillez le dépôt de couches minces de haute pureté

- Quel est l'usage du faisceau d'électrons ? Exploiter l'énergie de précision pour l'industrie et la science

- Que sont les sources d'évaporation thermique ? Types clés et comment choisir la bonne

- Comment la température affecte-t-elle le taux d'évaporation ? Maîtrisez la science pour de meilleurs résultats en laboratoire