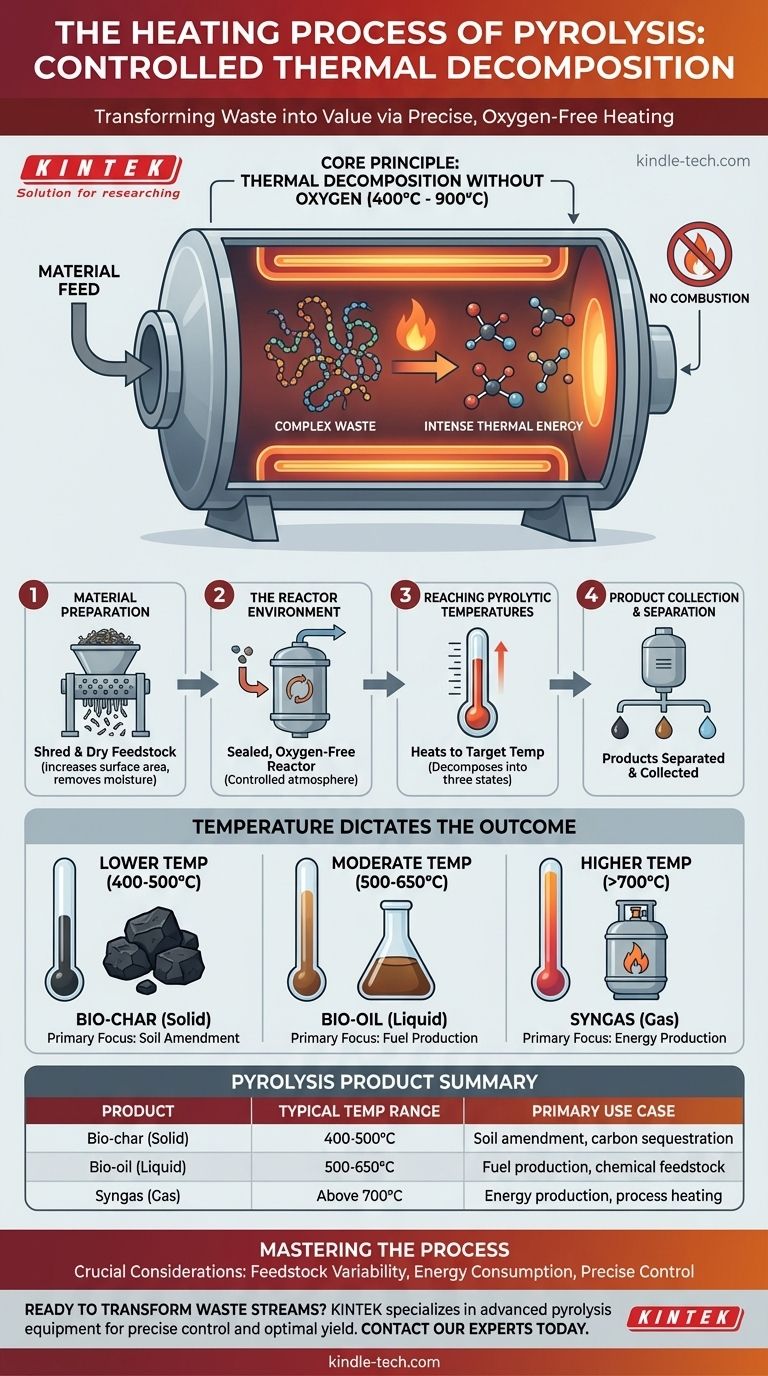

Essentiellement, le processus de chauffage par pyrolyse est la décomposition thermique contrôlée de matériaux à hautes températures, généralement entre 400°C et 900°C, dans un réacteur totalement dépourvu d'oxygène. Cette absence d'oxygène est le facteur critique qui empêche le matériau de brûler (combustion) et force plutôt ses molécules complexes à se décomposer en substances plus simples et précieuses comme le syngaz, la bio-huile et le biochar.

Le principe fondamental à comprendre est que le chauffage par pyrolyse n'est pas une combustion. C'est un processus thermique précis, sans oxygène, conçu pour déconstruire un matériau au niveau moléculaire, le transformant d'un déchet de faible valeur en une ressource de grande valeur.

Le principe fondamental : la décomposition thermique sans oxygène

Pour vraiment comprendre la pyrolyse, vous devez saisir l'interaction entre la chaleur et l'atmosphère contrôlée. Le processus repose sur l'application d'une énergie thermique intense tout en empêchant strictement la combustion.

Pourquoi l'absence d'oxygène est-elle critique ?

Sans oxygène, la combustion ne peut pas se produire. Au lieu de brûler et de libérer de l'énergie sous forme de feu, les liaisons chimiques du matériau deviennent instables sous l'effet de la chaleur et se brisent simplement. Cette distinction fondamentale est ce qui sépare la pyrolyse de l'incinération.

Le rôle de la haute température

La chaleur fournit l'énergie nécessaire pour rompre les longues et complexes chaînes polymères présentes dans des matériaux comme le plastique, les pneus ou la biomasse (cellulose et lignine). Lorsque ces chaînes se décomposent en molécules plus petites et plus volatiles, elles se vaporisent, laissant derrière elles un résidu de carbone solide.

La température dicte le résultat

La distribution finale des produits dépend fortement de la température à l'intérieur du réacteur. Une température plus basse peut favoriser la production de biochar solide, tandis que des températures plus élevées ont tendance à produire plus de syngaz et de bio-huile. La température cible spécifique est définie en fonction du résultat souhaité.

Une explication étape par étape de l'étape de chauffage

Bien que le chauffage lui-même se produise à l'intérieur du réacteur, il s'agit d'une seule étape dans un flux de travail plus vaste et intégré.

Étape 1 : Préparation du matériau

Avant que le chauffage ne puisse commencer, la matière première (comme les déchets plastiques ou la biomasse) est souvent broyée et séchée. Cela augmente la surface pour un transfert de chaleur plus efficace et élimine l'humidité qui peut interférer avec le processus.

Étape 2 : L'environnement du réacteur

Le matériau préparé est introduit dans un réacteur scellé et sans oxygène. C'est le cœur de l'usine de pyrolyse où le chauffage contrôlé a lieu.

Étape 3 : Atteindre les températures de pyrolyse

Le réacteur chauffe le matériau à sa température cible, généralement entre 400°C et 900°C. Au fur et à mesure que le matériau se décompose, il se sépare en trois états primaires.

- Solide : Un résidu riche en carbone appelé biochar.

- Liquide : Des vapeurs qui sont condensées pour former de la bio-huile (également appelée huile de pyrolyse).

- Gaz : Des gaz non condensables connus sous le nom de syngaz.

Étape 4 : Collecte et séparation des produits

Ces trois produits sont ensuite séparés et collectés. Le biochar est généralement retiré du fond du réacteur, tandis que le mélange de gaz et de vapeur est acheminé pour être refroidi, séparant la bio-huile liquide du syngaz.

Comprendre les compromis et les considérations

L'application efficace de ce processus nécessite une compréhension claire de ses réalités et limitations opérationnelles.

Variabilité de la matière première

Différents matériaux se décomposent différemment. Les plastiques des déchets municipaux nécessitent un profil de chauffage et un prétraitement différents de ceux des copeaux de bois ou des résidus agricoles. Le processus doit être ajusté à la matière première spécifique utilisée.

Consommation d'énergie

Atteindre et maintenir des températures allant jusqu'à 900°C est un processus énergivore. Une partie du syngaz produit pendant la pyrolyse est souvent utilisée pour alimenter le système lui-même, mais le bilan énergétique global est un facteur critique pour la viabilité économique d'une usine.

La nécessité d'un contrôle précis

Le succès de la pyrolyse dépend de systèmes de contrôle précis. Toute déviation de température, de pression ou l'introduction d'oxygène peut modifier considérablement le rendement, réduire l'efficacité et introduire des risques de sécurité.

Faire le bon choix pour votre objectif

Les paramètres de chauffage que vous choisissez sont directement liés au produit que vous souhaitez créer.

- Si votre objectif principal est de produire du biochar pour l'amendement des sols : Cela nécessite généralement des vitesses de chauffage plus lentes à l'extrémité inférieure de la plage de température (environ 400-500°C).

- Si votre objectif principal est de maximiser la bio-huile liquide pour le carburant : Cela est souvent réalisé avec des vitesses de chauffage très rapides à des températures modérées (environ 500-650°C).

- Si votre objectif principal est de générer du syngaz pour la production d'énergie : Cela exige généralement les températures de processus les plus élevées (au-dessus de 700°C) pour décomposer davantage les molécules en leurs composants gazeux.

En fin de compte, la maîtrise du processus de chauffage est la clé pour libérer la valeur spécifique cachée dans un flux de déchets donné.

Tableau récapitulatif :

| Produit de pyrolyse | Plage de température typique | Cas d'utilisation principal |

|---|---|---|

| Biochar (Solide) | 400-500°C | Amendement des sols, séquestration du carbone |

| Bio-huile (Liquide) | 500-650°C | Production de carburant, matière première chimique |

| Syngaz (Gaz) | Au-dessus de 700°C | Production d'énergie, chauffage de processus |

Prêt à transformer vos flux de déchets en ressources précieuses ? KINTEK est spécialisé dans les équipements de pyrolyse avancés à l'échelle de laboratoire et pilote, conçus pour un contrôle précis de la température et un rendement optimal des produits. Que votre objectif soit de produire du biochar, de la bio-huile ou du syngaz, nos réacteurs sont conçus pour l'efficacité et la fiabilité. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos solutions de pyrolyse peuvent répondre à vos besoins spécifiques de recherche et de traitement.

Guide Visuel

Produits associés

- Four rotatif continu scellé sous vide Four rotatif

- Four de régénération électrique pour charbon actif à four rotatif

- Four rotatif à tubes multiples zones chauffantes divisées

- Four rotatif à vide de laboratoire Four rotatif à tube

- Four tubulaire de traitement thermique rapide (RTP) de laboratoire

Les gens demandent aussi

- Pourquoi des températures élevées sont-elles requises lors du frittage des aciers inoxydables ? Obtenez des résultats purs et de haute densité

- Quelle est la plage de température de la pyrolyse ? Maîtriser le contrôle de la température pour des rendements optimaux en bioproduits

- Quelle température est nécessaire pour la pyrolyse des déchets ? Un guide pour optimiser votre processus de valorisation des déchets

- Quelle est la plage de température pour la pyrolyse ? Optimiser pour le biochar, le bio-huile ou le syngaz

- Quelles sont les exigences en matière d'équipement pour le chargement du platine (Pt) sur des supports composites ? Agitation précise pour une dispersion élevée