Pour être précis, le dépôt chimique en phase vapeur à basse pression (LPCVD) de nitrure de silicium est un processus où un gaz contenant du silicium et un gaz contenant de l'azote réagissent à hautes températures et à basse pression à l'intérieur d'une chambre. Cette réaction chimique contrôlée forme un film mince solide et très uniforme de nitrure de silicium (Si₃N₄) directement sur un substrat, tel qu'une tranche de silicium. C'est une technique fondamentale en microfabrication pour créer des couches isolantes et protectrices robustes.

Le principe central du LPCVD est d'utiliser une température élevée pour déclencher une réaction chimique de surface et une basse pression pour garantir que les gaz réactifs puissent se propager uniformément. Cette combinaison produit des films de nitrure de silicium exceptionnellement uniformes et purs qui peuvent se conformer à des topologies de surface complexes, mais elle ne peut pas être utilisée sur des matériaux sensibles à la température.

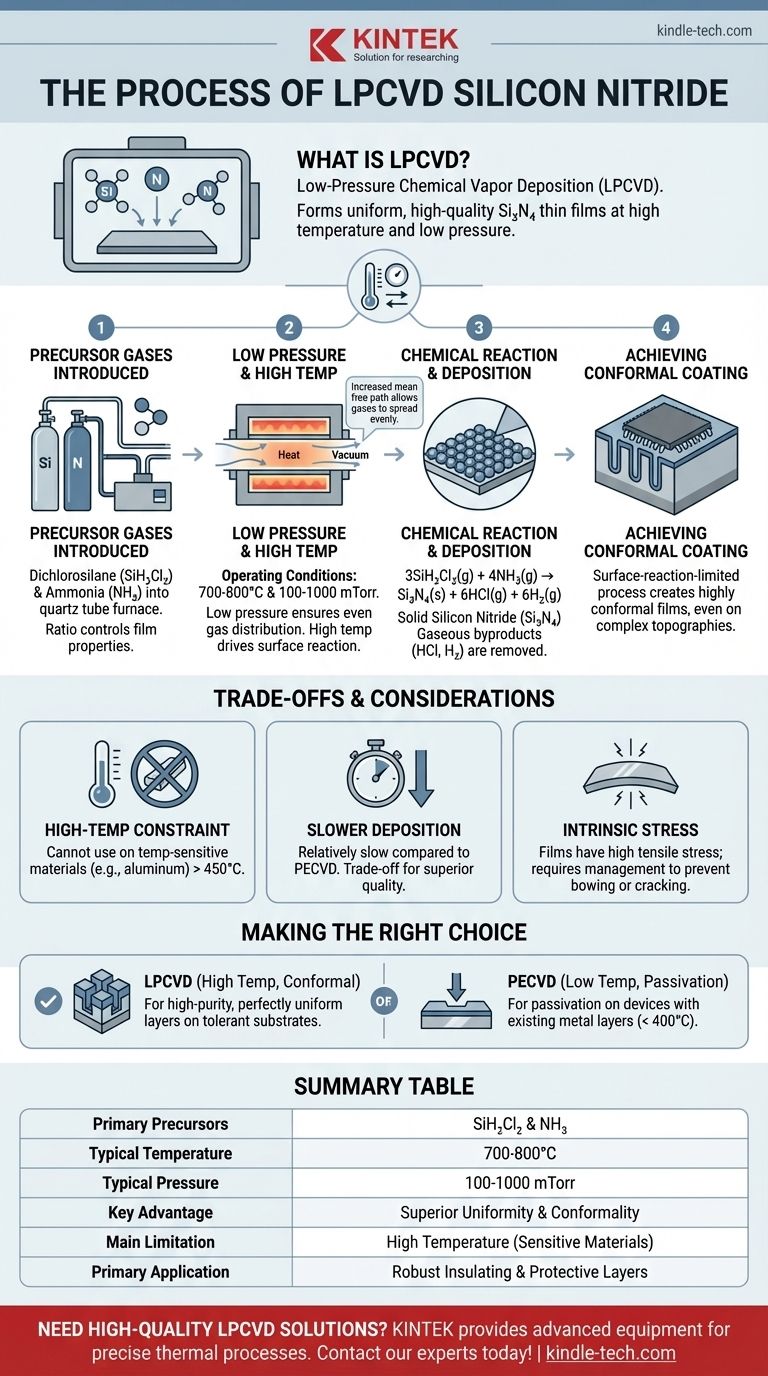

Le processus fondamental du LPCVD

Le LPCVD pour le nitrure de silicium n'est pas une action unique mais une séquence d'étapes soigneusement contrôlées. La qualité du film final dépend d'un contrôle précis de chaque étape de ce processus thermique et chimique.

L'introduction des gaz précurseurs

Le processus commence par l'introduction de deux gaz précurseurs primaires dans un four à tube de quartz à haute température.

Les précurseurs les plus courants sont le dichlorosilane (SiH₂Cl₂) comme source de silicium et l'ammoniac (NH₃) comme source d'azote. Leur rapport est soigneusement contrôlé pour déterminer les propriétés du film final.

Le rôle de la basse pression et de la haute température

Les caractéristiques définissant le processus sont ses conditions de fonctionnement. Le four est maintenu à une basse pression (généralement 100-1000 mTorr) et à une haute température (généralement 700-800°C).

La basse pression augmente le libre parcours moyen des molécules de gaz, leur permettant de parcourir une plus grande distance sans collision. Cela garantit que les gaz précurseurs se répartissent uniformément dans la chambre et sur toutes les surfaces du substrat avant de réagir.

La haute température fournit l'énergie thermique nécessaire pour initier la réaction chimique à la surface du substrat.

La réaction chimique sur le substrat

Une fois que les gaz précurseurs atteignent le substrat chauffé, ils ont suffisamment d'énergie pour réagir et se décomposer, formant un film solide. La réaction chimique globale simplifiée est :

3SiH₂Cl₂(g) + 4NH₃(g) → Si₃N₄(s) + 6HCl(g) + 6H₂(g)

Le nitrure de silicium (Si₃N₄) solide se dépose sur la surface du substrat, tandis que les sous-produits gazeux, le chlorure d'hydrogène (HCl) et l'hydrogène (H₂), sont éliminés de la chambre par le système de vide.

Obtention d'un revêtement conforme

Parce que la réaction est principalement entraînée par la température élevée de la surface et n'est pas limitée par la vitesse d'arrivée du gaz, elle est connue comme un processus limité par la réaction de surface.

C'est la clé du plus grand avantage du LPCVD : la création de films hautement conformes. Le film se dépose à un taux uniforme sur toutes les surfaces, y compris les parois latérales verticales et les tranchées profondes, ce qui est essentiel pour la fabrication de dispositifs microélectroniques complexes et tridimensionnels.

Comprendre les compromis

Bien que puissant, le processus LPCVD implique des compromis critiques qui dictent où il peut et ne peut pas être utilisé dans un flux de fabrication.

La contrainte de haute température

La limitation la plus importante du nitrure de silicium LPCVD est sa température de dépôt élevée.

Des températures supérieures à 450°C peuvent faire fondre ou endommager certains matériaux, notamment l'aluminium, couramment utilisé pour les interconnexions électriques. Cela signifie que le nitrure de silicium LPCVD ne peut pas être déposé après que de tels métaux aient été placés sur la tranche.

Des taux de dépôt plus lents

Comparé aux méthodes alternatives comme le CVD assisté par plasma (PECVD), le taux de dépôt pour le LPCVD est relativement lent. Il s'agit d'un compromis direct pour obtenir une qualité et une uniformité de film supérieures.

Contrainte intrinsèque du film

Les films de nitrure de silicium LPCVD se forment naturellement avec une contrainte de traction élevée. Si elle n'est pas correctement gérée en ajustant les paramètres de dépôt, cette contrainte peut provoquer le gauchissement de la tranche ou même entraîner le délaminage et la fissuration du film, compromettant l'intégrité du dispositif.

Faire le bon choix pour votre objectif

Le choix d'une méthode de dépôt nécessite une compréhension claire des exigences de votre dispositif, en particulier le budget thermique et le besoin de conformité.

- Si votre objectif principal est de créer une couche isolante de haute pureté, parfaitement uniforme sur un substrat tolérant à la température : le LPCVD est le choix définitif en raison de sa conformité et de sa qualité de film supérieures.

- Si votre objectif principal est de déposer une couche de passivation sur un dispositif avec des couches métalliques existantes : le CVD assisté par plasma (PECVD) est l'alternative nécessaire, car il fonctionne à des températures beaucoup plus basses (généralement < 400°C), protégeant les composants sensibles.

En fin de compte, comprendre l'interaction entre la température, la pression et les propriétés du film est la clé pour tirer parti de la bonne technique de dépôt pour votre application spécifique.

Tableau récapitulatif :

| Processus de nitrure de silicium LPCVD | Détails clés |

|---|---|

| Précurseurs primaires | Dichlorosilane (SiH₂Cl₂) & Ammoniac (NH₃) |

| Température typique | 700-800°C |

| Pression typique | 100-1000 mTorr |

| Avantage clé | Uniformité & conformité supérieures sur les surfaces complexes |

| Principale limitation | La haute température restreint l'utilisation sur les matériaux sensibles |

| Application principale | Couches isolantes & protectrices robustes en microélectronique |

Besoin d'un film de nitrure de silicium de haute qualité et uniforme pour votre processus de microfabrication ?

Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire et de consommables avancés pour des processus thermiques précis comme le LPCVD. Notre expertise vous assure d'obtenir les revêtements conformes et la qualité de film supérieure que votre R&D ou votre production exige.

Discutons de vos exigences d'application spécifiques. Contactez nos experts dès aujourd'hui pour trouver la solution parfaite pour vos besoins de laboratoire !

Guide Visuel

Produits associés

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Four tubulaire à fente de 1200℃ avec tube en quartz pour four tubulaire de laboratoire

- Four à presse à chaud sous vide pour stratification et chauffage

Les gens demandent aussi

- Qu'est-ce que le processus de dépôt en phase vapeur sous vide ? Maîtriser le revêtement en couches minces CVD et PVD

- Comment les films minces sont-ils déposés ? Un guide des méthodes PVD vs CVD pour votre application

- Qu'est-ce que le PECVD dans les semi-conducteurs ? Permettre le dépôt de films minces à basse température pour les circuits intégrés

- De quelle couleur sont les diamants CVD ? Comprendre le processus, de la teinte brune à la beauté incolore

- Quelles sont les étapes du processus CVD ? Un guide du dépôt de couches minces de précision