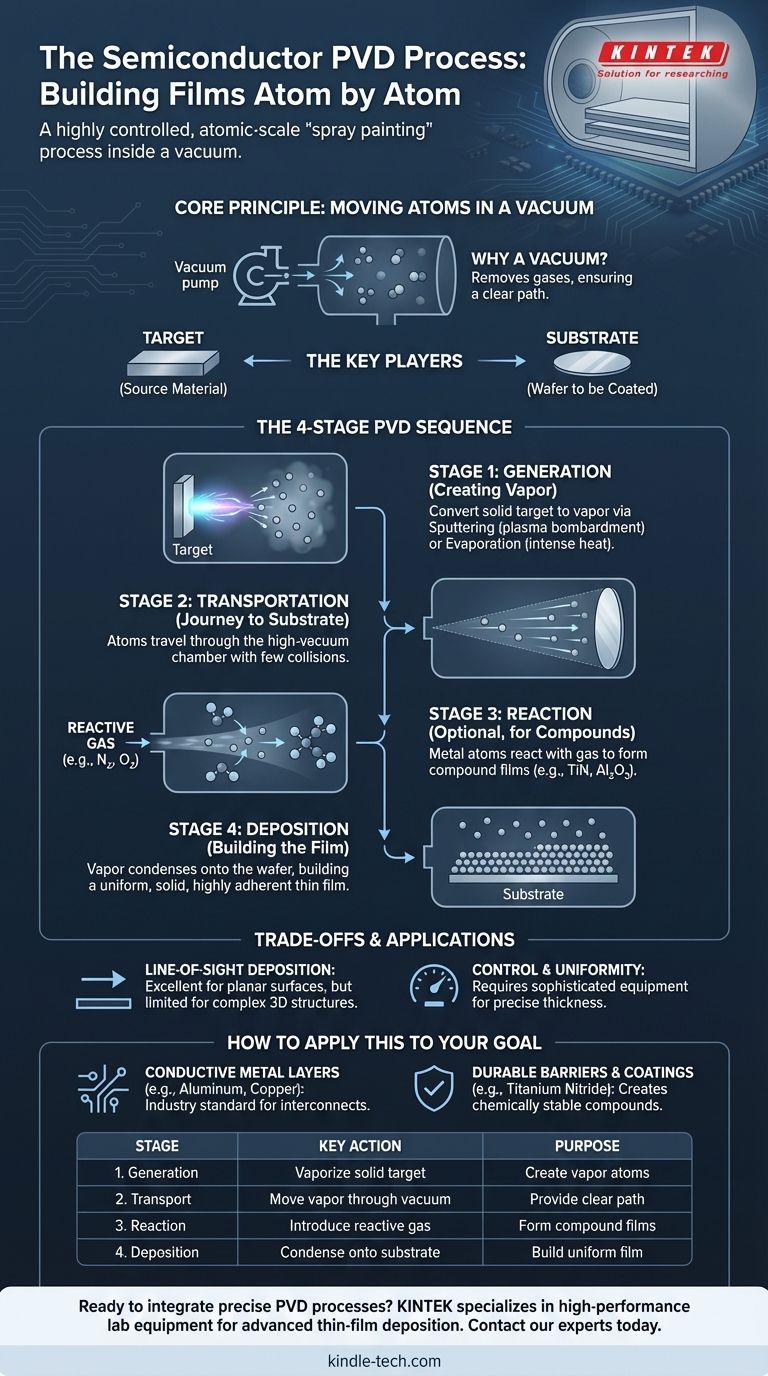

À la base, le processus de dépôt physique en phase vapeur (PVD) dans la fabrication de semi-conducteurs est une technique de dépôt sous vide qui construit une couche ultra-mince sur un substrat, ou une plaquette, atome par atome. Le processus se compose de quatre étapes fondamentales : générer une vapeur à partir d'un matériau source solide, transporter cette vapeur à travers un vide, lui permettre de réagir avec des gaz si nécessaire, et enfin, la déposer sous forme de film solide sur la surface du substrat.

Le PVD est mieux compris comme un processus de « peinture par pulvérisation » à l'échelle atomique, hautement contrôlé, à l'intérieur d'un vide. Il déplace physiquement le matériau d'une source (la « cible ») vers une destination (le « substrat ») sans réactions chimiques fondamentales, ce qui donne une couche mince exceptionnellement pure et uniforme.

Le principe fondamental : déplacer les atomes dans le vide

Avant de détailler les étapes, il est essentiel de comprendre l'environnement dans lequel le PVD se produit. L'ensemble du processus dépend fondamentalement de la physique d'une chambre à vide poussé.

Pourquoi le vide est-il non négociable ?

Un vide, ou un environnement à très basse pression, est essentiel car il élimine l'air et les autres molécules de gaz. Cela crée un chemin clair et ininterrompu pour que les atomes vaporisés voyagent de leur source à la plaquette cible.

Sans vide, les atomes vaporisés entreraient en collision avec des milliards de particules d'air, les dispersant et empêchant la formation d'un film uniforme et dense.

Les acteurs clés : la cible et le substrat

Le processus implique deux composants principaux :

- La Cible : Il s'agit d'un morceau du matériau source solide et pur que l'on souhaite déposer (par exemple, aluminium, titane, cuivre).

- Le Substrat : C'est l'objet qui est revêtu, qui, dans la fabrication des semi-conducteurs, est la plaquette de silicium.

Décomposition des quatre étapes du PVD

Bien que le concept soit simple, l'exécution est une séquence précise en quatre étapes.

Étape 1 : Génération (Création de la vapeur)

La première étape consiste à convertir le matériau cible solide en vapeur. Ceci est réalisé en bombardant la cible avec une source à haute énergie.

Les deux méthodes de génération les plus courantes dans le PVD des semi-conducteurs sont la pulvérisation cathodique (sputtering) et l'évaporation. La pulvérisation cathodique utilise un plasma énergisé pour arracher physiquement des atomes de la surface de la cible, un peu comme un sablage microscopique. L'évaporation utilise une chaleur intense pour faire bouillir efficacement le matériau, libérant des atomes sous forme de gaz.

Étape 2 : Transport (Le voyage vers le substrat)

Une fois libérés de la cible, les atomes ou molécules vaporisés traversent la chambre à vide.

En raison du vide poussé, ces particules se déplacent en ligne droite avec peu ou pas de collisions jusqu'à ce qu'elles atteignent le substrat.

Étape 3 : Réaction (Une étape facultative mais critique)

Cette étape est ce qui définit les différents types de PVD. Pour déposer un film métallique pur comme l'aluminium, cette étape n'a pas lieu.

Cependant, si l'objectif est de créer un film composé, un gaz réactif (comme l'azote ou l'oxygène) est introduit dans la chambre. Les atomes métalliques réagissent avec ce gaz pendant le transport pour former des matériaux tels que le nitrure de titane (TiN) ou l'oxyde d'aluminium (Al₂O₃).

Étape 4 : Dépôt (Construction du film)

Dans l'étape finale, le flux de vapeur atteint le substrat plus froid et se condense, repassant à l'état solide.

Cette condensation s'accumule couche par couche, atome par atome, pour former un film mince, solide et très adhérent sur la surface de la plaquette.

Comprendre les compromis et les limites

Bien que puissant, le PVD n'est pas sans défis. Comprendre ses limites est essentiel pour son application appropriée.

Dépôt en ligne de visée

Étant donné que la vapeur voyage en ligne droite, le PVD est une technique en ligne de visée. Cela signifie qu'il excelle dans le revêtement de surfaces planes et planaires.

Cependant, il a du mal à revêtir uniformément des structures 3D complexes avec des tranchées profondes ou des surplombs. Les zones qui ne sont pas sur le trajet direct du flux de vapeur reçoivent peu ou pas de revêtement, un problème connu sous le nom d'« effet d'ombrage ».

Contrôle et uniformité

Obtenir une épaisseur de film et une uniformité parfaites sur une plaquette de grand diamètre (par exemple, 300 mm) nécessite un équipement et un contrôle de processus très sophistiqués. Des variations mineures de température, de pression ou de densité du plasma peuvent affecter le résultat final.

Comment appliquer cela à votre objectif

Le PVD est un outil fondamental en microfabrication, choisi pour des objectifs spécifiques et bien définis.

- Si votre objectif principal est de créer des couches métalliques conductrices : Le PVD est la norme de l'industrie pour déposer des métaux purs comme l'aluminium ou le cuivre, qui forment le câblage (interconnexions) qui relie les transistors sur une puce.

- Si votre objectif principal est de former une barrière ou un revêtement durable : Le PVD réactif est utilisé pour créer des composés durs et chimiquement stables comme le nitrure de titane (TiN), qui agit comme une barrière de diffusion pour empêcher différents matériaux de se mélanger.

En fin de compte, le PVD est la méthode physique définitive pour construire les films ultra-minces et de haute pureté qui sont les éléments constitutifs des appareils électroniques modernes.

Tableau récapitulatif :

| Étape | Action clé | Objectif |

|---|---|---|

| 1. Génération | Vaporiser le matériau cible solide | Créer une vapeur d'atomes sources |

| 2. Transport | Déplacer la vapeur à travers un vide | Fournir un chemin clair vers le substrat |

| 3. Réaction | Introduire un gaz réactif (si nécessaire) | Former des films composés (ex. : TiN) |

| 4. Dépôt | Condenser la vapeur sur le substrat | Construire un film mince solide et uniforme |

Prêt à intégrer des processus PVD précis dans votre fabrication de semi-conducteurs ? KINTEK est spécialisée dans les équipements de laboratoire haute performance et les consommables pour le dépôt avancé de couches minces. Nos solutions garantissent la pureté et l'uniformité essentielles à votre R&D et production de semi-conducteurs. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons répondre aux exigences PVD spécifiques de votre laboratoire.

Guide Visuel

Produits associés

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Four à presse à chaud sous vide pour stratification et chauffage

- Supports personnalisés en PTFE pour la laboratoire et le traitement des semi-conducteurs

- Lyophilisateur de laboratoire de paillasse

Les gens demandent aussi

- Qu'est-ce que la méthode MPCVD ? Un guide pour la synthèse de diamants de haute pureté

- Quelle est la fréquence du MPCVD ? Un guide pour choisir entre 2,45 GHz et 915 MHz pour votre application

- Qu'est-ce que le MPCVD ? Atteignez une précision atome par atome pour des matériaux de haute pureté

- Qu'est-ce que la méthode du plasma micro-ondes ? Un guide pour la synthèse de matériaux de haute pureté

- Comment fonctionne le dépôt chimique en phase vapeur (CVD) pour les diamants ? Cultiver des diamants synthétiques couche par couche