La pyrolyse des pneus est un processus de décomposition thermique qui transforme les pneus usagés en produits de valeur tels que le mazout, le noir de carbone, le fil d'acier et le gaz.Ce processus consiste à chauffer les pneus dans un environnement sans oxygène pour décomposer le caoutchouc en molécules plus petites.Les principales étapes consistent à charger des pneus entiers ou déchiquetés dans un réacteur, à chauffer le réacteur à des températures spécifiques, à condenser les gaz vaporisés en huile liquide et à collecter les résidus solides.Ce procédé est économe en énergie et respectueux de l'environnement, car il permet de recycler les pneus usagés en ressources utiles.

Explication des principaux points :

-

Préparation des pneus usagés:

- Déchiquetage:Les pneus usagés sont souvent déchiquetés en petits morceaux afin d'augmenter la surface et d'améliorer l'efficacité du processus de pyrolyse.Cette étape est facultative, car certains systèmes peuvent traiter directement des pneus entiers.

- Prétraitement:Les impuretés telles que la saleté, les métaux et d'autres matériaux non caoutchouteux sont éliminés pour garantir la qualité des produits finis.La séparation magnétique est couramment utilisée pour extraire les fils d'acier des pneus.

-

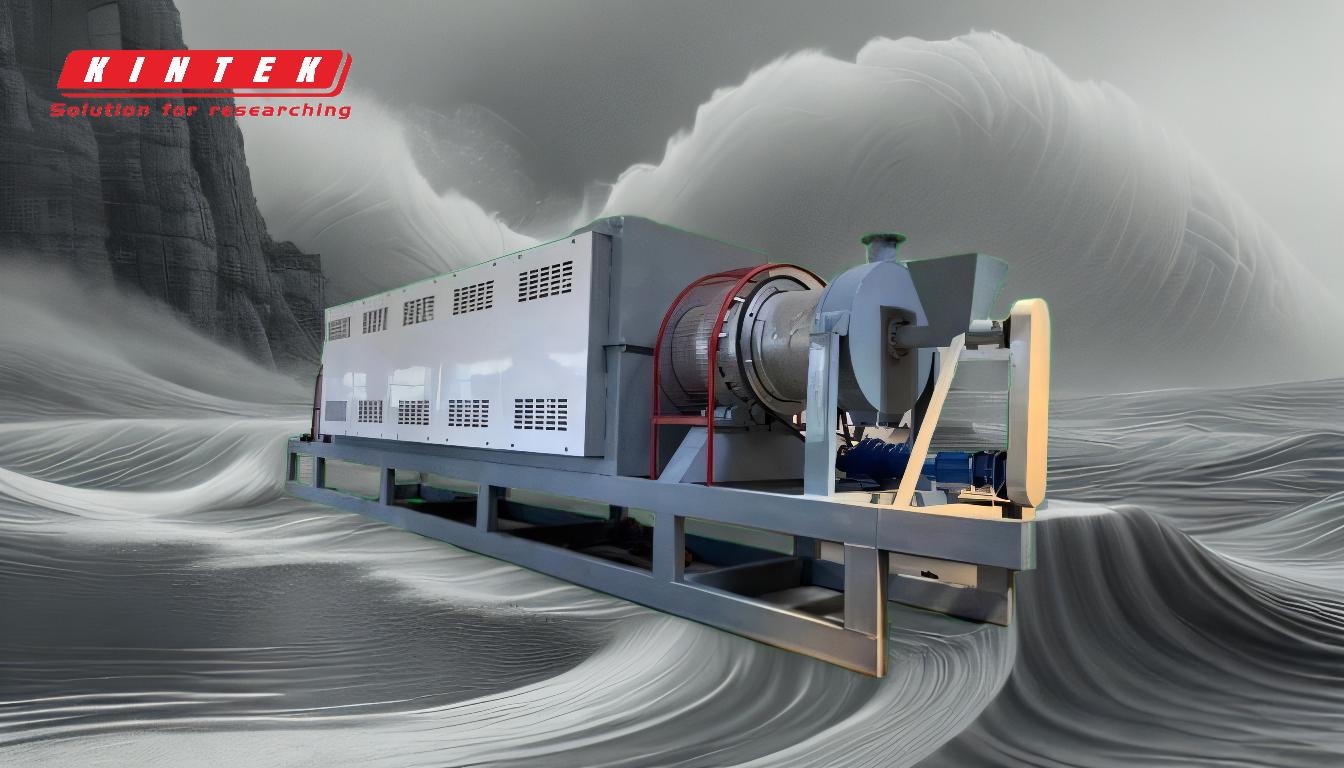

Chargement dans le réacteur:

- Les pneus préparés sont chargés dans un réacteur de pyrolyse, qui est ensuite scellé pour créer un environnement sans oxygène.L'absence d'oxygène est cruciale pour empêcher la combustion et assurer la décomposition thermique du caoutchouc.

-

Chauffage et décomposition thermique:

- Contrôle de la température:Le réacteur est chauffé à une température comprise entre 200°C et 900°C, en fonction des produits finis souhaités.La température est progressivement augmentée pour permettre au caoutchouc de fondre et de se vaporiser.

- Dépolymérisation:Au fur et à mesure que la température augmente, le caoutchouc subit une dépolymérisation, c'est-à-dire qu'il se décompose en molécules plus petites.Aux alentours de 100°C, de petites molécules volatiles sont libérées.À 140°C, le caoutchouc fond et passe à l'état liquide.Entre 260°C et 280°C, le caoutchouc se fissure en monomères et en fragments, qui se polymérisent ensuite en diverses oléfines.

-

Condensation des vapeurs:

- Échange de chaleur:Les gaz vaporisés traversent un échangeur de chaleur, où ils sont refroidis et condensés en huile liquide.Cette huile, appelée huile de pyrolyse, peut être utilisée comme combustible ou raffinée pour d'autres applications.

- Séparation des gaz non condensables:Les gaz non condensables, tels que le méthane et l'hydrogène, sont séparés et nettoyés.Ces gaz peuvent être utilisés pour alimenter le processus de pyrolyse ou être stockés en vue d'une utilisation ultérieure.

-

Collecte des résidus solides:

- Noir de carbone:Le résidu solide laissé après le processus de pyrolyse est principalement du noir de carbone, qui peut être utilisé comme agent de renforcement dans les produits en caoutchouc, comme pigment ou comme source de combustible.

- Fil d'acier:Les fils d'acier, qui ne sont pas affectés par le processus de pyrolyse, sont séparés du noir de carbone et peuvent être recyclés.

-

Stockage et expédition du produit final:

- Huile de pyrolyse:L'huile liquide condensée est stockée dans des réservoirs et peut être expédiée pour être utilisée comme combustible ou pour un traitement ultérieur.

- Noir de carbone et fil d'acier:Ces produits solides sont collectés et stockés en vue de leur vente ou de leur traitement ultérieur.

-

Avantages environnementaux et économiques:

- Réduction des déchets:La pyrolyse réduit considérablement le volume des pneus usagés, ce qui permet de répondre aux préoccupations environnementales liées à l'élimination des pneus.

- Récupération des ressources:Le processus convertit les pneus usagés en ressources précieuses, contribuant ainsi à une économie circulaire.

- Efficacité énergétique:Les gaz non condensables générés pendant la pyrolyse peuvent être utilisés pour alimenter le processus, ce qui le rend économe en énergie.

En résumé, la pyrolyse des pneus est un processus en plusieurs étapes qui transforme les pneus usagés en produits utiles par décomposition thermique dans un environnement sans oxygène.Le processus comprend la préparation, le chauffage, la condensation et la collecte des produits finis, ce qui présente des avantages environnementaux et économiques.

Tableau récapitulatif :

| Étape | Description de l'étape |

|---|---|

| Préparation | Déchiquetage et prétraitement des pneus pour éliminer les impuretés. |

| Réacteur de chargement | Les pneus sont chargés dans un réacteur étanche et sans oxygène. |

| Chauffage | Réacteur chauffé à 200°C-900°C pour la dépolymérisation. |

| Condensation | Les vapeurs sont refroidies et transformées en huile de pyrolyse ; les gaz non condensables sont séparés. |

| Résidus solides | Le noir de carbone et le fil d'acier sont collectés pour être réutilisés ou vendus. |

| Produits finaux | L'huile de pyrolyse, le noir de carbone et le fil d'acier sont stockés et expédiés. |

| Avantages | Réduit les déchets, récupère les ressources et est économe en énergie. |

Découvrez comment la pyrolyse des pneus peut profiter à votre entreprise. contactez-nous dès aujourd'hui pour en savoir plus !