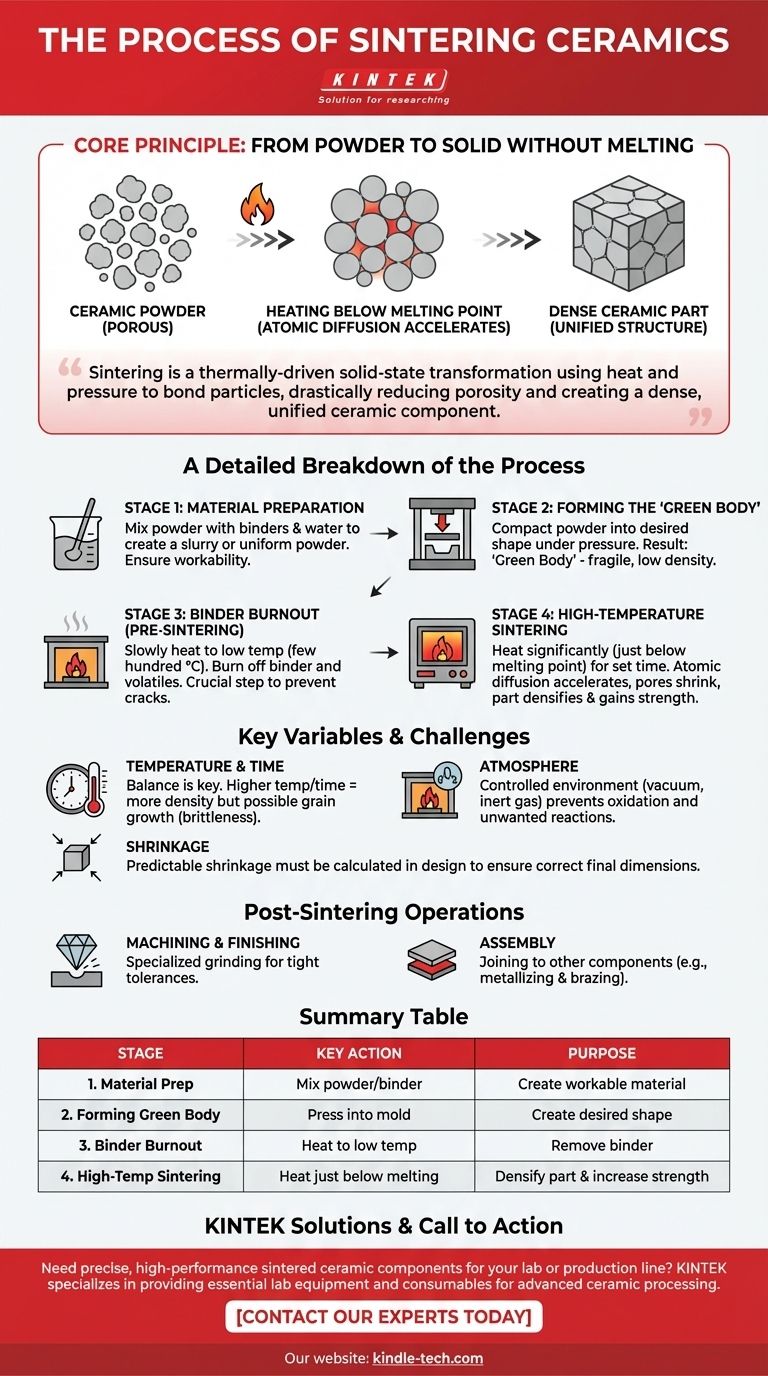

À la base, le processus de frittage des céramiques implique trois étapes principales : la préparation méticuleuse d'une poudre céramique, le pressage de cette poudre dans une forme désirée appelée "corps cru", puis son chauffage à haute température. Ce chauffage, effectué en dessous du point de fusion du matériau, provoque la fusion des particules de poudre individuelles par diffusion atomique, transformant le corps cru fragile en une pièce solide, dense et résistante.

Le frittage n'est pas un processus de fusion. C'est une transformation à l'état solide, thermiquement induite, qui utilise la chaleur et la pression pour lier les particules entre elles, réduisant drastiquement la porosité et créant un composant céramique dense et unifié.

Le principe fondamental : de la poudre au solide sans fusion

Avant de détailler les étapes, il est essentiel de comprendre le mécanisme à l'œuvre. L'objectif du frittage est d'éliminer les espaces vides, ou porosité, entre les particules de poudre céramique initiales.

Le pouvoir de la diffusion atomique

Lorsqu'elles sont chauffées à haute température (mais en dessous de leur point de fusion), les atomes à l'intérieur des particules céramiques deviennent fortement énergisés. Cette énergie leur permet de se déplacer et de diffuser à travers les limites où les particules se touchent.

Cette migration atomique ferme efficacement les espaces entre les particules, les fusionnant en une structure unique et interconnectée. Le résultat est une augmentation significative de la densité et de la résistance, transformant un compact de poudre lâche en un objet céramique robuste.

Une analyse détaillée du processus de frittage céramique

Bien que le principe soit simple, l'application industrielle implique plusieurs étapes soigneusement contrôlées pour garantir un produit final avec les propriétés souhaitées.

Étape 1 : Préparation du matériau

Le processus commence bien avant l'application de toute chaleur. La poudre céramique de départ est mélangée à d'autres substances pour former un matériau uniforme et utilisable.

Cela implique souvent la création d'une suspension en mélangeant la poudre avec de l'eau, un liant pour maintenir les particules ensemble dans leur forme pressée, et d'autres agents comme des défloculants pour assurer un mélange homogène. Cette suspension est ensuite généralement séchée par pulvérisation pour créer une poudre uniforme et fluide prête à être pressée.

Étape 2 : Formation du "corps cru"

La poudre préparée est compactée dans la forme désirée. Cela se fait le plus souvent en pressant la poudre dans un moule ou une matrice sous haute pression.

La pièce résultante est connue sous le nom de "corps cru". À ce stade, elle est cohérente et conserve sa forme grâce au liant et à l'imbrication mécanique des particules, mais elle est extrêmement fragile et a une faible densité.

Étape 3 : Élimination du liant (pré-frittage)

Le corps cru est chauffé à une température relativement basse, généralement quelques centaines de degrés Celsius. Le seul but de cette étape est de brûler lentement le liant et tout autre composant volatil ajouté lors du mélange.

Effectuer cette étape avec soin est crucial. Si elle est chauffée trop rapidement, le dégazage rapide du liant peut créer des fissures et des défauts qui ruineront la pièce finale.

Étape 4 : Frittage à haute température

C'est l'événement principal. La température est augmentée de manière significative, juste en dessous du point de fusion de la céramique, et maintenue pendant une durée spécifique.

Pendant cette phase, la diffusion atomique s'accélère, les limites des particules fusionnent et la pièce se densifie. Les pores entre les particules rétrécissent et sont largement éliminés, ce qui entraîne une réduction de la taille de l'ensemble du composant tout en lui conférant une force et une dureté immenses.

Comprendre les compromis et les variables clés

L'obtention d'un résultat réussi nécessite un contrôle précis de plusieurs facteurs. Une mauvaise gestion de ces variables peut entraîner des pièces défectueuses ou des propriétés incohérentes.

Le rôle de la température et du temps

Des températures de frittage plus élevées et des temps de maintien plus longs conduisent généralement à une plus grande densification. Cependant, une chaleur ou un temps excessifs peuvent provoquer une croissance granulaire indésirable, ce qui peut parfois rendre la céramique plus fragile. La clé est de trouver l'équilibre optimal pour le matériau et l'application spécifiques.

L'importance de l'atmosphère

L'atmosphère du four (par exemple, air, vide ou gaz inerte) joue un rôle essentiel. Pour de nombreuses céramiques avancées, le frittage dans une atmosphère contrôlée est nécessaire pour éviter l'oxydation ou les réactions chimiques indésirables qui pourraient compromettre l'intégrité du matériau.

Le défi du retrait

Au fur et à mesure que la pièce se densifie, elle rétrécit de manière prévisible. Ce retrait, qui peut être significatif, doit être calculé avec précision et pris en compte lors de la conception initiale du moule et du corps cru. Ne pas le faire entraîne des pièces avec des dimensions finales incorrectes.

Opérations post-frittage

Après refroidissement, le processus n'est pas toujours terminé. La pièce céramique, désormais extrêmement dure, peut subir des étapes de finition finales.

Usinage et finition

En raison de leur dureté, les céramiques frittées nécessitent souvent un usinage spécialisé utilisant des outils à pointe diamantée ou un meulage ultrasonique pour atteindre les tolérances finales et strictes.

Assemblage

Pour certaines applications, les pièces céramiques peuvent devoir être jointes à d'autres composants. Cela peut impliquer la métallisation de la surface céramique pour lui permettre d'être brasée à une pièce métallique, créant un joint solide et hermétique.

Faire le bon choix pour votre objectif

Les paramètres spécifiques du processus de frittage sont ajustés pour atteindre un résultat final souhaité.

- Si votre objectif principal est une densité et une résistance maximales : Votre processus privilégiera les poudres de départ fines, les températures de frittage élevées et un temps suffisant pour minimiser toute porosité.

- Si votre objectif principal est un contrôle dimensionnel précis : Vous devrez investir dans une préparation de poudre très cohérente, un pressage uniforme et un calcul méticuleux des taux de retrait.

- Si votre objectif principal est une production rentable : Vous optimiserez les cycles de chauffage et de refroidissement pour minimiser la consommation d'énergie et le temps de four sans compromettre les propriétés essentielles de la pièce.

Maîtriser le processus de frittage consiste à contrôler précisément la chaleur et la pression pour transformer une simple poudre en un composant céramique haute performance.

Tableau récapitulatif :

| Étape | Action clé | Objectif |

|---|---|---|

| 1. Préparation du matériau | Mélanger la poudre avec un liant/eau pour créer une suspension | Assurer un matériau uniforme et utilisable |

| 2. Formation du corps cru | Presser la poudre dans un moule sous haute pression | Créer la forme désirée (état fragile) |

| 3. Élimination du liant | Chauffer à basse température pour éliminer le liant | Éliminer les composants volatils sans fissuration |

| 4. Frittage à haute température | Chauffer juste en dessous du point de fusion pendant un temps défini | Densifier la pièce par diffusion atomique, augmentant la résistance |

Besoin de composants céramiques frittés précis et haute performance pour votre laboratoire ou votre ligne de production ? Le processus de frittage est complexe, mais les résultats sont essentiels pour les applications nécessitant une dureté extrême, une stabilité thermique et une résistance chimique. KINTEK est spécialisé dans la fourniture d'équipements de laboratoire et de consommables essentiels pour le traitement avancé des céramiques. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir vos projets de frittage et vous aider à obtenir des propriétés matérielles supérieures.

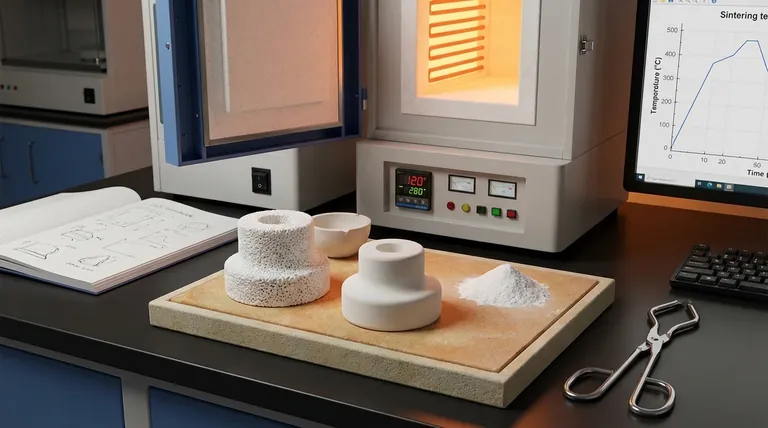

Guide Visuel

Produits associés

- Four à moufle de four à étuve de 1400℃ pour laboratoire

- Four à moufle de 1700℃ pour laboratoire

- Four à moufle de 1800℃ pour laboratoire

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

Les gens demandent aussi

- Comment fonctionnent les rondelles d'alumine de haute pureté dans les tests électrochimiques ? Assurer l'isolation dans la recherche sur l'eau supercritique

- Quel est le but principal de l'utilisation de revêtements de zircone dans l'infiltration W-Cu ? Assurer des composites denses et sans vides

- Comment fonctionne le carbure de silicium ? Alimenter l'électronique de nouvelle génération avec une efficacité extrême

- Quel est l'aperçu de la céramique ? Libérer le potentiel des matériaux avancés

- Quel type de structure possède le carbure de silicium ? Un solide à réseau covalent pour des performances extrêmes

- Quel est l'effet de la température de frittage sur la densité et la dureté ? Optimisez les propriétés de votre matériau

- Quelle est la phase de zircone la plus solide ? La zircone tétragonale offre une ténacité inégalée

- Que sont les matériaux céramiques ? Comprendre leurs propriétés fondamentales et leurs applications industrielles