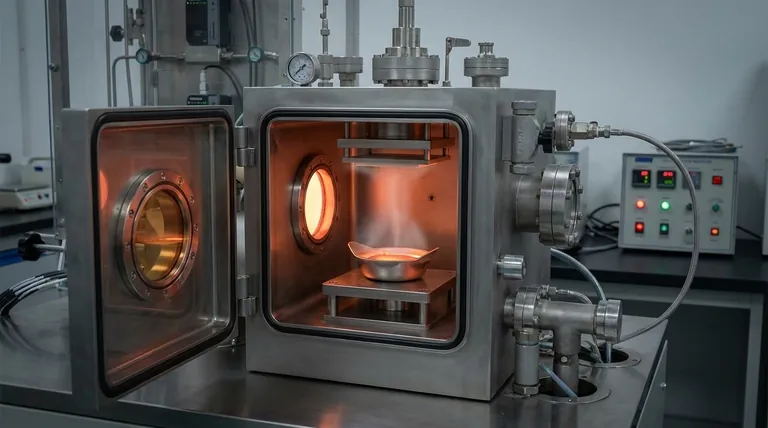

À la base, l'évaporation thermique est un processus simple utilisé pour créer des couches ultra-minces. Il s'agit d'une forme de dépôt physique en phase vapeur (PVD) où un matériau source est chauffé dans une chambre à vide poussé jusqu'à ce qu'il s'évapore. Cette vapeur voyage ensuite et se condense sur une surface plus froide, appelée substrat, formant un film mince solide et uniforme.

Le principe fondamental de l'évaporation thermique est un changement de phase : un matériau solide est converti en vapeur à l'aide d'énergie thermique, puis reconverti en solide lorsqu'il se dépose sur un substrat. L'ensemble de ce processus doit avoir lieu sous vide pour garantir la pureté et la qualité du film résultant.

Les principes fondamentaux du processus

Pour vraiment comprendre l'évaporation thermique, il est essentiel de décomposer les étapes clés et l'environnement dans lequel elles se déroulent. Chaque étape est cruciale pour la création réussie d'un film mince de haute qualité.

Le rôle du vide poussé

L'ensemble du processus se déroule à l'intérieur d'une chambre à vide scellée. Le vide poussé (basse pression) est crucial pour deux raisons.

Premièrement, il élimine les gaz atmosphériques comme l'oxygène et l'azote, qui pourraient autrement réagir avec la vapeur chaude et contaminer le film final.

Deuxièmement, il permet aux atomes vaporisés de voyager directement de la source au substrat selon un trajet « à vue directe » sans entrer en collision avec d'autres molécules de gaz. Cela garantit un processus de dépôt efficace et prévisible.

La source de chauffage et le matériau source

Le matériau à déposer, souvent sous forme de pastilles ou de poudre, est placé dans un récipient. Ce récipient sert également d'élément chauffant.

Cet élément est communément appelé « nacelle », « panier » ou « bobine » et est fabriqué à partir d'un matériau ayant un point de fusion très élevé, comme le tungstène.

La phase d'évaporation

Un courant électrique élevé est appliqué à travers la nacelle. En raison de sa résistance électrique, la nacelle chauffe rapidement, atteignant des températures suffisamment élevées pour faire fondre puis vaporiser le matériau source.

C'est pourquoi cette technique est souvent appelée évaporation par résistance : elle repose sur la résistance électrique pour générer l'énergie thermique requise.

La phase de dépôt

Une fois évaporé, le matériau existe sous forme de vapeur ou de nuage d'atomes à l'intérieur de la chambre. Ces atomes voyagent vers l'extérieur à partir de la source.

Lorsqu'ils atteignent le substrat plus froid, stratégiquement placé au-dessus de la source, ils perdent leur énergie et se condensent, passant de l'état gazeux à l'état solide. Couche par couche, ces atomes s'accumulent pour former le film mince souhaité.

Applications et matériaux courants

L'évaporation thermique est une technique polyvalente et largement utilisée, particulièrement en raison de sa simplicité et de son efficacité avec certains matériaux.

Matériaux utilisés

Cette méthode est très efficace pour déposer des éléments atomiques purs, tels que des métaux comme l'aluminium, l'or et le chrome, ainsi que certains non-métaux. Elle peut également être utilisée pour certains composés comme des oxydes et des nitrures simples.

Utilisations industrielles clés

Le processus est un pilier de l'industrie électronique pour la création de couches électriquement conductrices. Vous trouverez des films fabriqués par évaporation thermique dans les écrans OLED, les cellules solaires et les transistors à couches minces.

Comprendre les compromis

Aucune technique de dépôt n'est parfaite pour toutes les applications. Comprendre les avantages et les limites de l'évaporation thermique est essentiel pour l'utiliser efficacement.

Avantages : Simplicité et coût

L'équipement pour l'évaporation thermique est relativement simple et moins coûteux par rapport aux méthodes PVD plus complexes comme le pulvérisation cathodique (sputtering). Cela en fait une technique très accessible tant pour la recherche que pour la production industrielle.

Limites : Contraintes matérielles

La principale limite est la méthode de chauffage. Elle n'est pas adaptée aux matériaux ayant des températures d'évaporation extrêmement élevées qui dépasseraient le point de fusion de la nacelle résistive elle-même.

De plus, les composés ou alliages complexes peuvent être difficiles à déposer, car leurs éléments constitutifs peuvent s'évaporer à des vitesses différentes, modifiant ainsi la composition du film final.

Une alternative courante : l'évaporation par faisceau d'électrons

Pour les matériaux à points de fusion plus élevés, une technique connexe appelée évaporation par faisceau d'électrons (e-beam) est souvent utilisée. Au lieu d'une nacelle résistive, elle utilise un faisceau d'électrons à haute énergie pour chauffer et vaporiser le matériau source, permettant des températures beaucoup plus élevées.

Faire le bon choix pour votre objectif

Le choix d'une méthode de dépôt dépend entièrement de votre matériau, de votre budget et des propriétés souhaitées du film final.

- Si votre objectif principal est le dépôt économique de métaux purs : L'évaporation thermique est un excellent choix très fiable.

- Si votre objectif principal est de déposer des métaux réfractaires ou des alliages complexes : Vous devriez explorer l'évaporation par faisceau d'électrons ou le pulvérisation cathodique pour obtenir un meilleur contrôle et des températures plus élevées.

- Si votre objectif principal est de revêtir uniformément une forme 3D complexe : Vous devrez peut-être explorer une technique non-à-vue-directe comme le dépôt chimique en phase vapeur (CVD).

En fin de compte, l'évaporation thermique reste une technique fondamentale en science des matériaux, appréciée pour sa simplicité à transformer une source solide en un film mince fonctionnel et précis.

Tableau récapitulatif :

| Étape | Action clé | Objectif |

|---|---|---|

| 1. Chambre à vide | L'air est retiré pour créer un vide poussé. | Prévient la contamination ; permet le voyage direct de la vapeur « à vue directe ». |

| 2. Chauffage | Une nacelle résistive (ex. : tungstène) est chauffée par un courant électrique élevé. | Fait fondre et évapore le matériau source (ex. : aluminium, or). |

| 3. Évaporation | Le matériau source se transforme en nuage de vapeur. | Crée un flux d'atomes prêt pour le dépôt. |

| 4. Dépôt | La vapeur voyage et se condense sur un substrat plus froid. | Forme une couche de film mince solide et uniforme couche par couche. |

Prêt à intégrer l'évaporation thermique dans votre flux de travail de laboratoire ?

L'évaporation thermique est une technique de base pour déposer des films métalliques de haute pureté pour des applications en électronique, en optique et en recherche. Le choix du bon équipement est essentiel pour obtenir des résultats cohérents et de haute qualité.

KINTEK se spécialise dans l'équipement de laboratoire et les consommables, au service des besoins des laboratoires. Nous fournissons des systèmes et des composants d'évaporation thermique fiables — y compris des chambres à vide, des nacelles résistives et des sources — pour vous aider à obtenir un dépôt de couches minces précis.

Laissez-nous vous aider à améliorer vos capacités de R&D ou de production. Nos experts peuvent vous guider vers la solution idéale pour vos matériaux et votre budget spécifiques.

Contactez-nous dès aujourd'hui pour discuter des exigences de votre projet et découvrir la bonne solution d'évaporation thermique pour votre laboratoire.

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Autoclave de laboratoire Stérilisateur à levage par vide pulsé

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

Les gens demandent aussi

- Quelle est la différence entre le PECVD et l'APCVD ? Choisissez la bonne méthode CVD pour votre application

- Comment les films minces sont-ils déposés ? Un guide des méthodes PVD vs CVD pour votre application

- Pourquoi un réseau d'adaptation est-il indispensable en RF-PECVD pour les films de siloxane ? Assurer un plasma stable et un dépôt uniforme

- Quelle est la différence entre le CVD plasma et le CVD thermique ? Choisissez la bonne méthode pour votre substrat

- Quels sont les différents types de couches minces ? Un guide sur la fonction, les matériaux et les méthodes de dépôt