Dans la fabrication de semi-conducteurs, le dépôt de couches minces est un processus hautement contrôlé qui consiste à appliquer une couche de matériau, souvent de quelques nanomètres à quelques microns d'épaisseur, sur une tranche de base appelée substrat. Cela implique de générer des atomes ou des molécules à partir d'un matériau source, de les transporter à travers un milieu comme un vide poussé, et de les faire croître soigneusement sur la surface du substrat pour construire les composants fondamentaux d'un circuit intégré.

L'architecture entière d'une puce informatique moderne est construite en empilant des dizaines de films minces conçus avec précision. Maîtriser ce processus permet la création de dispositifs électroniques plus petits, plus rapides et plus puissants, du processeur de votre téléphone aux écrans LED avancés.

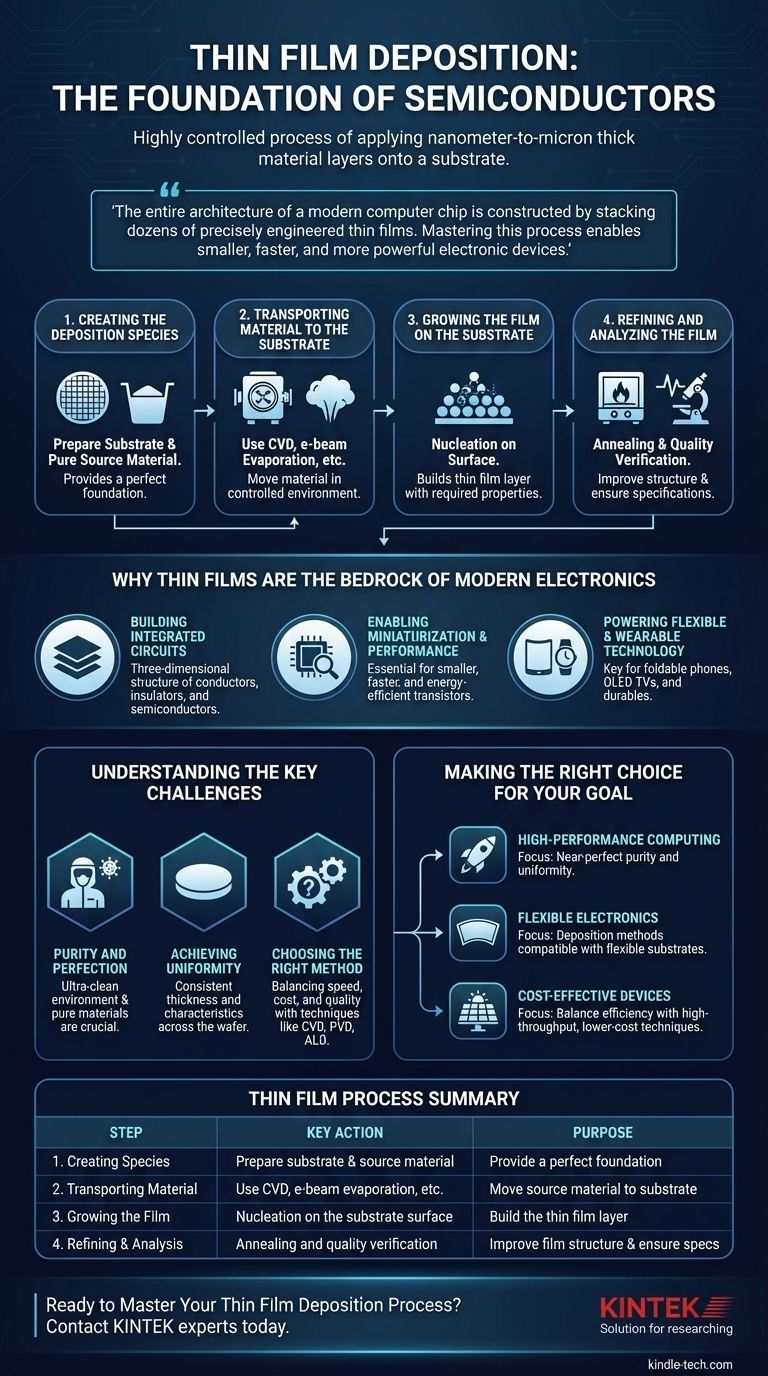

Les étapes clés du dépôt de couches minces

La création d'un film mince est un processus méticuleux, en plusieurs étapes, où chaque étape est critique pour la qualité finale du dispositif semi-conducteur. Le processus peut être décomposé en une séquence logique, de la préparation de la base à la vérification de la couche finale.

1. Création des espèces de dépôt

Le processus commence par deux composants clés : le substrat et le matériau source. Le substrat est la tranche de base, généralement en silicium, qui a été nettoyée et préparée pour fournir une base parfaite. Le matériau source, ou cible, est une substance de très haute pureté qui formera le film lui-même.

2. Transport du matériau vers le substrat

Une fois le matériau source prêt, il doit être transporté vers le substrat. C'est le cœur du processus de dépôt et il est réalisé à l'aide de diverses techniques, telles que le dépôt chimique en phase vapeur (CVD) ou l'évaporation par faisceau d'électrons (e-beam), qui se déroulent dans un environnement fluide ou sous vide contrôlé.

3. Croissance du film sur le substrat

Lorsque le matériau source arrive à la surface du substrat, il commence à former une couche. Cette phase de croissance, connue sous le nom de nucléation, est le moment où les atomes individuels se lient au substrat et les uns aux autres, construisant progressivement le film mince avec l'épaisseur et les propriétés structurelles requises.

4. Affinage et analyse du film

Après le dépôt initial, le film peut subir un recuit, une forme de traitement thermique, pour améliorer sa structure cristalline et ses propriétés électriques. Enfin, le film est analysé pour s'assurer qu'il répond aux spécifications. Cette analyse fournit une boucle de rétroaction cruciale pour modifier et perfectionner le processus de dépôt pour les futures tranches.

Pourquoi les films minces sont le fondement de l'électronique moderne

Les films minces ne sont pas simplement un revêtement ; ce sont les couches fonctionnelles qui donnent au dispositif semi-conducteur sa raison d'être. Leur qualité et leur précision dictent directement les performances et les capacités du produit final.

Construction de circuits intégrés couche par couche

Un circuit intégré, ou puce informatique, est essentiellement une structure tridimensionnelle construite à partir d'une pile de différents films minces. Ces couches sont constituées de conducteurs (comme le cuivre), d'isolants (comme le dioxyde de silicium) et de semi-conducteurs (comme le silicium dopé), qui forment ensemble les milliards de transistors qui alimentent un appareil.

Permettre la miniaturisation et la performance

À mesure que les appareils électroniques rétrécissent, le rôle des films minces devient encore plus critique. Dans un processeur moderne, ces couches sont incroyablement minces, et même des imperfections mineures ou des variations d'épaisseur peuvent entraîner la défaillance d'un appareil. Des films de haute qualité sont essentiels pour créer des transistors plus petits, plus rapides et plus économes en énergie.

Alimenter la technologie flexible et portable

La technologie des films minces est le principal catalyseur des appareils de nouvelle génération tels que les smartphones pliables, les téléviseurs OLED et les montres connectées. En déposant des circuits sur des substrats flexibles, elle permet de créer des appareils électroniques légers, durables et capables de se plier sans se casser, tout en améliorant la dissipation de la chaleur.

Comprendre les défis clés

Bien que le concept soit simple, l'obtention de films minces parfaits à grande échelle présente des défis d'ingénierie importants. Le succès de l'ensemble de l'industrie des semi-conducteurs repose sur la surmontée de ces obstacles.

La quête de pureté et de perfection

L'environnement de dépôt doit être incroyablement propre, car une seule particule de poussière microscopique peut ruiner une puce entière. Les matériaux sources doivent également être exceptionnellement purs pour garantir que le film résultant possède les propriétés électriques souhaitées.

Atteindre l'uniformité sur toute la tranche

Un défi critique est de garantir que le film a exactement la même épaisseur et les mêmes caractéristiques sur toute la surface du substrat circulaire. Toute non-uniformité peut entraîner des variations de performance entre les puces découpées dans une même tranche.

Choisir la bonne méthode de dépôt

Différentes techniques de dépôt (comme le CVD, le PVD ou l'ALD) offrent des compromis entre la vitesse, le coût et la qualité du film final. Les ingénieurs doivent sélectionner la méthode optimale en fonction des exigences spécifiques de la couche qu'ils créent.

Faire le bon choix pour votre objectif

Les priorités du processus de film mince changent en fonction de l'application prévue du dispositif électronique final.

- Si votre objectif principal est l'informatique haute performance : La priorité est d'atteindre une pureté et une uniformité de film quasi parfaites pour maximiser la vitesse et la fiabilité des transistors.

- Si votre objectif principal est l'électronique flexible ou les écrans : La clé est de sélectionner des méthodes de dépôt compatibles avec les substrats flexibles qui garantissent la durabilité lors de mouvements répétés.

- Si votre objectif principal est les appareils rentables comme les cellules photovoltaïques : L'objectif est d'équilibrer l'efficacité de conversion d'énergie du film avec des techniques de dépôt à haut débit et à faible coût.

En fin de compte, maîtriser le processus de film mince n'est pas seulement une étape de fabrication ; c'est la capacité fondamentale qui dicte la puissance et la forme de toute l'électronique moderne.

Tableau récapitulatif :

| Étape | Action clé | Objectif |

|---|---|---|

| 1. Création des espèces | Préparer le substrat et le matériau source | Fournir une base parfaite avec des matériaux purs |

| 2. Transport du matériau | Utiliser le CVD, l'évaporation par faisceau d'électrons, etc. | Déplacer le matériau source vers le substrat dans un environnement contrôlé |

| 3. Croissance du film | Nucléation à la surface du substrat | Construire la couche de film mince avec les propriétés requises |

| 4. Affinage et analyse | Recuit et vérification de la qualité | Améliorer la structure du film et s'assurer qu'il répond aux spécifications |

Prêt à maîtriser votre processus de dépôt de couches minces ?

KINTEK est spécialisé dans la fourniture d'équipements de laboratoire et de consommables de haute pureté essentiels pour la recherche et le développement de semi-conducteurs. Que votre objectif soit d'atteindre une uniformité de film parfaite pour l'informatique haute performance ou de sélectionner la bonne méthode de dépôt pour l'électronique flexible, notre expertise soutient votre innovation.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont les solutions de KINTEK peuvent améliorer les capacités de votre laboratoire et vous aider à construire la prochaine génération de dispositifs électroniques.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Creuset et bateau d'évaporation en cuivre sans oxygène pour revêtement par évaporation par faisceau d'électrons

- Bateau d'évaporation en céramique aluminisée pour le dépôt de couches minces

- Four tubulaire à fente de 1200℃ avec tube en quartz pour four tubulaire de laboratoire

Les gens demandent aussi

- Qu'est-ce qui provoque des ratés à l'accélération ? Réparer l'hésitation et les ratés du moteur

- Pourquoi un agitateur mécanique de paillasse est-il essentiel dans la régénération électrochimique ? Augmente la migration ionique et l'efficacité

- Quelle est la capacité d'un filtre-presse à plateaux et cadres ? Comprenez le débit réel pour votre boue.

- Quelle est l'utilité d'un évaporateur en laboratoire ? Élimination douce des solvants pour les échantillons sensibles

- Quelle est la meilleure prévention des maladies cardiovasculaires (MCV) ? Une stratégie à vie pour une santé cardiaque optimale

- Quelle est la différence entre la trempe et le traitement thermique ? Maîtriser le processus métallurgique clé

- Quelles sont les préoccupations de sécurité liées à l'énergie biomasse ? Risques pour la santé et l'environnement expliqués

- Quels sont les principes de fonctionnement du four à arc électrique ? Exploiter la puissance d'un arc électrique pour la fusion à haute température