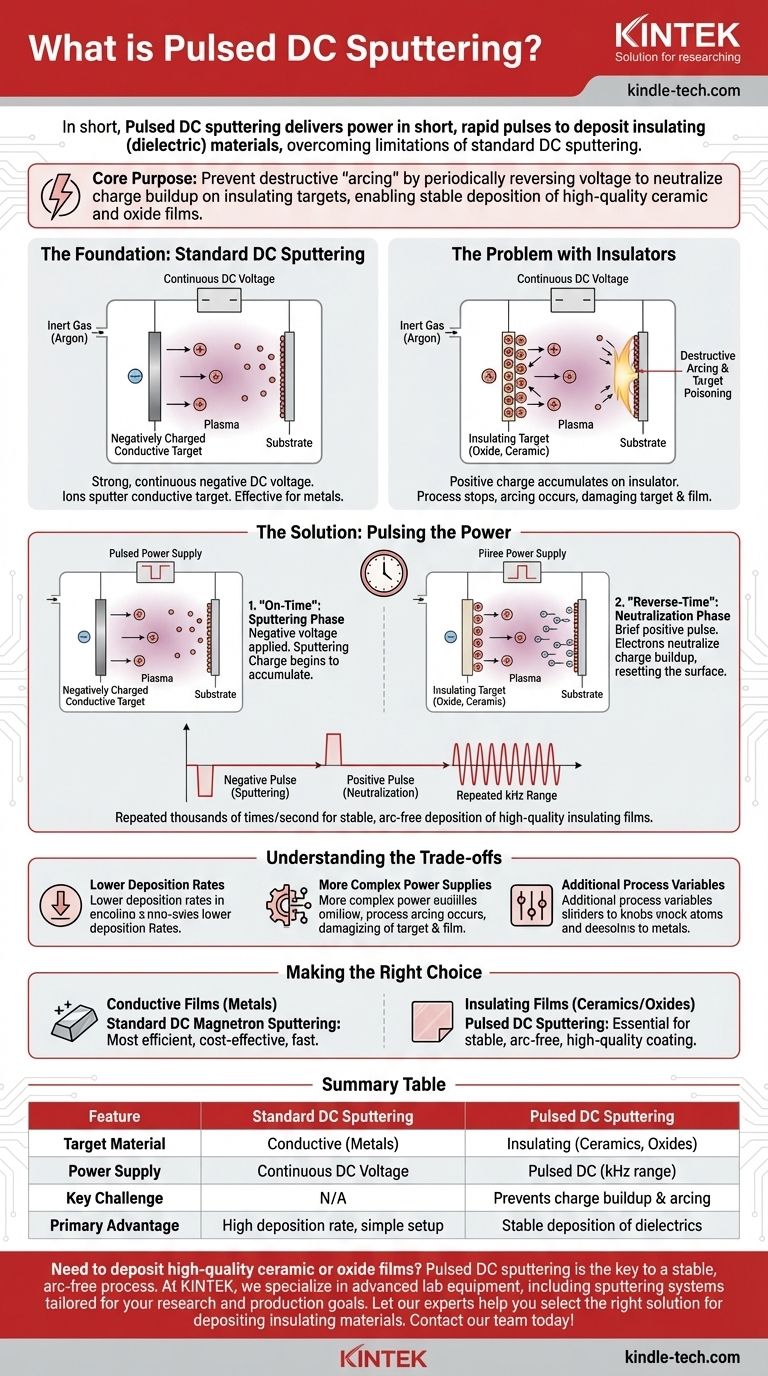

En bref, la pulvérisation cathodique à courant continu pulsé est une technique de dépôt de couches minces où l'énergie électrique appliquée à la cible de pulvérisation est fournie par de courtes impulsions rapides au lieu d'un flux continu. Cette méthode est spécifiquement conçue pour surmonter le défi critique de la pulvérisation de matériaux isolants (diélectriques), ce qui est impossible avec la pulvérisation cathodique à courant continu (CC) standard.

L'objectif principal de la pulvérisation cathodique à courant continu pulsé est d'empêcher un phénomène électrique destructeur connu sous le nom d'« amorçage d'arc ». En inversant périodiquement la tension sur une cible isolante, il neutralise l'accumulation de charge qui arrêterait autrement le processus, permettant le dépôt stable de films céramiques et d'oxydes de haute qualité.

Le fondement : la pulvérisation cathodique à courant continu standard

Pour comprendre le courant continu pulsé, nous devons d'abord examiner le processus à courant continu standard. La pulvérisation cathodique est une méthode de dépôt sous vide pour créer des revêtements exceptionnellement minces sur un substrat.

Comment ça marche

Le processus commence par le placement du matériau à revêtir (le substrat) et du matériau de revêtement (la cible) dans une chambre à vide. La chambre est remplie d'un gaz inerte, généralement de l'Argon.

Une tension CC négative forte et continue est appliquée à la cible. Cette haute tension enflamme le gaz Argon pour former un plasma, qui est un nuage d'ions Argon positifs et d'électrons libres.

Les ions Argon chargés positivement sont puissamment attirés par la cible chargée négativement. Ils accélèrent et percutent la surface de la cible, expulsant physiquement, ou « pulvérisant », des atomes du matériau de la cible. Ces atomes pulvérisés traversent ensuite la chambre et se déposent sur le substrat, formant une couche de film mince couche par couche.

Le problème que la pulvérisation à courant continu pulsé a été conçue pour résoudre

La pulvérisation cathodique à courant continu standard est très efficace, mais elle présente une limite majeure : elle ne fonctionne qu'avec des cibles électriquement conductrices, telles que les métaux.

Le défi de l'« empoisonnement de la cible »

Si vous essayez de pulvériser un matériau isolant, comme un oxyde ou une céramique, un problème fondamental se produit. Les ions Argon positifs frappent la cible, mais comme le matériau est un isolant, leur charge positive ne peut pas se dissiper.

Cette charge s'accumule rapidement à la surface de la cible.

La conséquence : l'amorçage d'arc destructeur

Cette couche de charge positive, connue sous le nom d'« empoisonnement de la cible », repousse les ions Argon positifs entrants. Cela interrompt efficacement le processus de pulvérisation.

Pire encore, l'énorme potentiel électrique peut s'accumuler jusqu'à se décharger de manière incontrôlable sous la forme d'un arc puissant. Ces arcs peuvent endommager la cible, le substrat et le film délicat en cours de dépôt, rendant le processus instable et inutile.

La solution : pulser l'alimentation

La pulvérisation cathodique à courant continu pulsé résout le problème de l'amorçage d'arc grâce à une modification simple mais ingénieuse : elle allume et éteint l'alimentation selon un cycle contrôlé.

Le « temps d'activation » : phase de pulvérisation

Pendant une courte période, une tension négative est appliquée à la cible, et la pulvérisation se déroule exactement comme dans le processus à courant continu standard. Au cours de cette phase, une charge positive commence à s'accumuler sur la surface de la cible isolante.

Le « temps d'inversion » : phase de neutralisation

Avant que la charge ne puisse s'accumuler à un niveau provoquant un arc, l'alimentation commute brièvement la tension à un potentiel légèrement positif (ou l'éteint complètement). Cette courte impulsion positive attire les électrons libres du plasma vers la surface de la cible.

Ces électrons neutralisent immédiatement la charge positive accumulée pendant le temps d'activation, « réinitialisant » efficacement la surface de la cible.

Le résultat : dépôt stable

En répétant ce cycle des dizaines de milliers de fois par seconde (dans la gamme des kilohertz), la pulvérisation cathodique à courant continu pulsé empêche la charge de s'accumuler à un niveau dangereux. Cela permet un dépôt lisse, stable et sans arc de films isolants de haute qualité.

Comprendre les compromis

Bien qu'elle résolve un problème critique, la pulvérisation cathodique à courant continu pulsé présente des considérations qui la différencient des autres méthodes.

Taux de dépôt plus faibles

Étant donné que l'alimentation n'est pas active 100 % du temps, le taux auquel le matériau est déposé est intrinsèquement inférieur à ce qui pourrait être obtenu avec une cible conductrice en utilisant la pulvérisation cathodique à courant continu standard.

Alimentations plus complexes

Le matériel nécessaire pour générer des impulsions précises à haute fréquence est plus sophistiqué et coûteux qu'une simple alimentation CC continue.

Variables de processus supplémentaires

La fréquence d'impulsion et le cycle de service (le rapport entre le temps d'activation et le temps de cycle total) deviennent des paramètres de processus critiques qui doivent être soigneusement optimisés pour obtenir les propriétés de film et le taux de dépôt souhaités.

Faire le bon choix pour votre objectif

Le choix de la technique de pulvérisation appropriée dépend entièrement du matériau que vous avez l'intention de déposer.

- Si votre objectif principal est de déposer un film conducteur (par exemple, des métaux purs ou des alliages) : La pulvérisation cathodique magnétron à courant continu standard est la méthode la plus efficace, la plus rentable et la plus rapide.

- Si votre objectif principal est de déposer un film isolant ou diélectrique (par exemple, des oxydes, des nitrures ou des céramiques) : La pulvérisation cathodique à courant continu pulsé est la technique essentielle pour obtenir un processus stable et sans arc, ainsi qu'un revêtement final de haute qualité.

En fin de compte, la technologie à courant continu pulsé élargit fondamentalement les capacités de la pulvérisation cathodique, permettant la création de films minces diélectriques et céramiques avancés essentiels à l'électronique et à l'optique modernes.

Tableau récapitulatif :

| Caractéristique | Pulvérisation cathodique à courant continu standard | Pulvérisation cathodique à courant continu pulsé |

|---|---|---|

| Matériau de la cible | Conducteur (Métaux) | Isolant (Céramiques, Oxydes) |

| Alimentation | Tension CC continue | CC pulsé (gamme kHz) |

| Défi principal | N/A | Prévient l'accumulation de charge et l'amorçage d'arc |

| Avantage principal | Taux de dépôt élevé, configuration simple | Dépôt stable de diélectriques |

Besoin de déposer des films céramiques ou d'oxyde de haute qualité ? La pulvérisation cathodique à courant continu pulsé est la clé d'un processus stable et sans arc. Chez KINTEK, nous sommes spécialisés dans les équipements de laboratoire avancés, y compris les systèmes de pulvérisation cathodique adaptés à vos objectifs spécifiques de recherche et de production. Laissez nos experts vous aider à choisir la bonne solution pour le dépôt de matériaux isolants. Contactez notre équipe dès aujourd'hui pour discuter de vos besoins en matière de dépôt de couches minces !

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Creuset et bateau d'évaporation en cuivre sans oxygène pour revêtement par évaporation par faisceau d'électrons

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Machine de coulée de film étirable en PVC plastique de laboratoire pour tests de film

Les gens demandent aussi

- Qu'est-ce que le CVD plasma ? Déverrouillez le dépôt de couches minces à basse température pour les matériaux sensibles

- Qu'est-ce que le dépôt chimique en phase vapeur activé par plasma ? Permettre le dépôt de couches minces à basse température

- Qu'est-ce que le plasma amélioré ? Un guide pour la fabrication à basse température et de haute précision

- Comment fonctionne le PECVD ? Permettre le dépôt de couches minces de haute qualité à basse température

- Qu'est-ce que la méthode de dépôt chimique en phase vapeur activée par plasma ? Une solution à basse température pour les revêtements avancés