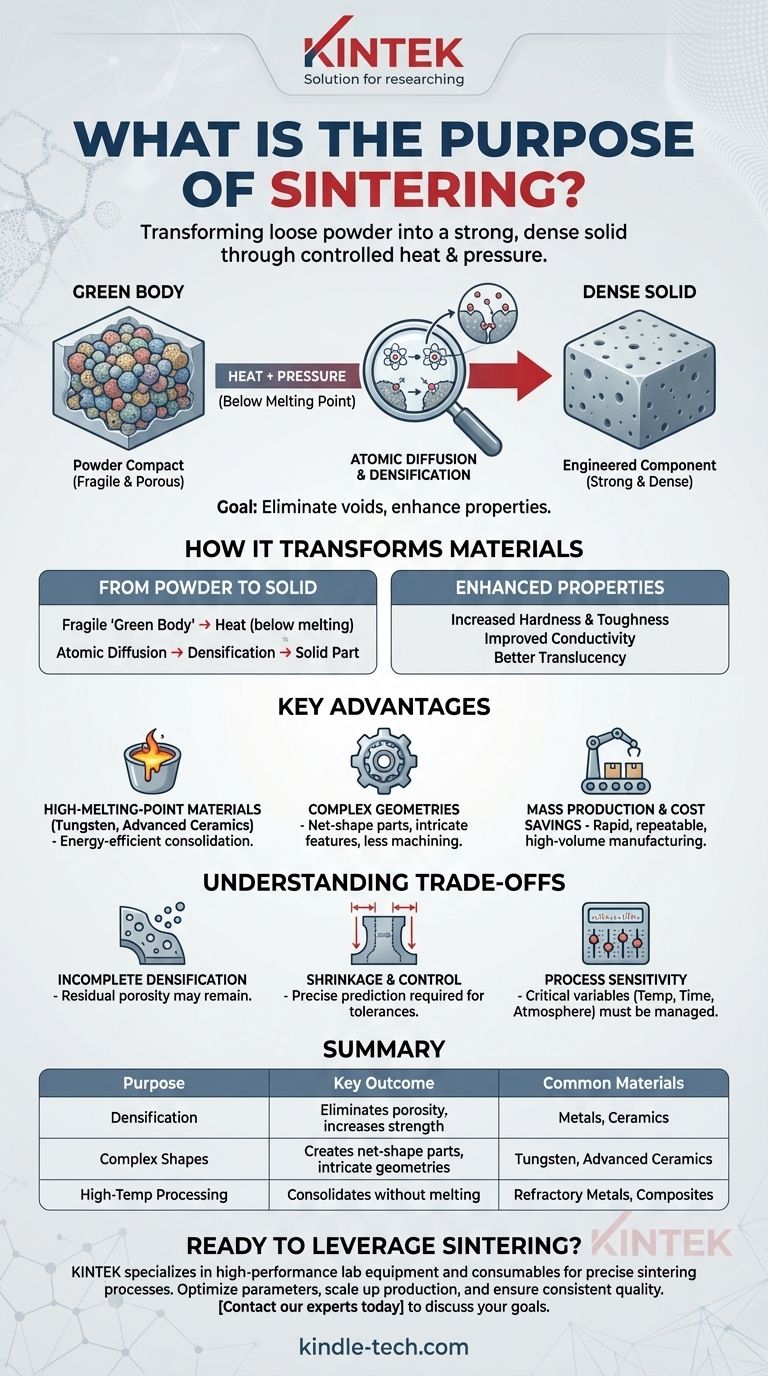

À la base, le but du frittage est de transformer un ensemble de particules de poudre lâche en un objet solide, dense et résistant. Ceci est réalisé en appliquant de la chaleur à une température inférieure au point de fusion du matériau, souvent combinée à une pression, pour fusionner les particules entre elles et éliminer les espaces vides.

Le frittage ne consiste pas à faire fondre un matériau, mais à dynamiser ses particules juste assez pour les lier en une masse solide. Ce principe fondamental en fait un processus indispensable pour créer des composants haute performance à partir de matériaux difficiles à faire fondre ou nécessitant des formes très complexes.

Comment le frittage transforme fondamentalement les matériaux

Le frittage est un traitement thermique qui modifie considérablement la structure interne d'un matériau, transformant un compact de poudre fragile en un composant robuste et conçu.

D'un "corps vert" à un solide dense

Le processus commence par un compact de poudre, souvent appelé "corps vert". Il s'agit d'une forme faiblement liée, généralement formée en pressant la poudre dans un moule.

Ce corps vert est fragile et poreux. L'objectif du frittage est la densification — l'élimination des pores, ou vides, entre les particules de poudre.

Le rôle de la chaleur et de la diffusion atomique

Pendant le frittage, le matériau est chauffé à une température suffisamment élevée pour favoriser la diffusion atomique mais toujours inférieure à son point de fusion.

Cette énergie thermique provoque le déplacement des atomes à la surface des particules adjacentes et la formation de nouvelles liaisons plus solides. Les particules fusionnent efficacement, comblant les lacunes entre elles et réduisant la taille globale de la pièce.

Le résultat : des propriétés matérielles améliorées

En éliminant la porosité et en créant une microstructure solide, le frittage améliore considérablement les caractéristiques d'un matériau.

Cela inclut l'amélioration des propriétés mécaniques comme la dureté et la ténacité, ainsi que des propriétés fonctionnelles comme la conductivité thermique, la conductivité électrique, ou même la translucidité optique dans certaines céramiques.

Avantages clés du processus de frittage

Les ingénieurs et les fabricants choisissent le frittage lorsque d'autres méthodes sont peu pratiques, inefficaces ou ne peuvent pas atteindre le résultat souhaité.

Travailler avec des matériaux à point de fusion élevé

Le frittage est essentiel pour le traitement des matériaux à points de fusion extrêmement élevés, tels que le tungstène, le molybdène et de nombreuses céramiques avancées.

La fusion de ces matériaux nécessiterait une énergie immense et un équipement spécialisé. Le frittage offre une voie économe en énergie pour créer des pièces solides à partir de ceux-ci.

Créer des géométries complexes avec précision

Le processus permet la création de pièces complexes, de "forme nette" ou quasi-nette, qui seraient difficiles ou coûteuses à produire avec des méthodes soustractives traditionnelles comme l'usinage.

Étant donné que la forme initiale est obtenue à partir de poudre, des caractéristiques internes complexes et des géométries uniques peuvent être incorporées dès le départ, minimisant ainsi le post-traitement.

Permettre la production de masse et les économies de coûts

Pour les composants complexes, l'outillage nécessaire au pressage de la poudre est souvent moins coûteux que les configurations pour d'autres processus de fabrication.

Le frittage permet la production de masse rapide et reproductible de pièces de haute précision, ce qui en fait une pierre angulaire d'industries comme la fabrication automobile et l'électronique grand public.

Applications modernes dans l'impression 3D

Le frittage est également une technologie clé dans la fabrication additive métallique (impression 3D). Dans des processus comme le frittage sélectif par laser (SLS), un laser fusionne la poudre métallique couche par couche pour construire une pièce personnalisée, offrant une liberté de conception inégalée.

Comprendre les compromis

Bien que puissant, le frittage est un processus hautement technique avec des variables critiques qui doivent être contrôlées pour réussir.

Densification incomplète et porosité

Atteindre 100 % de densité est souvent difficile. Une certaine porosité résiduelle peut subsister dans la pièce finale, ce qui peut agir comme un point de concentration de contraintes et affecter la résistance mécanique ultime par rapport à un équivalent entièrement fondu et coulé.

Retrait et contrôle dimensionnel

À mesure que les pores sont éliminés, le composant se contracte. Ce retrait doit être précisément prédit et contrôlé pour garantir que la pièce finale respecte les tolérances dimensionnelles requises.

Sensibilité du processus

Les propriétés finales d'une pièce frittée dépendent fortement des paramètres du processus. Des facteurs tels que la taille initiale des particules, la vitesse de chauffage, la température maximale, le temps à température et l'atmosphère du four doivent tous être gérés méticuleusement pour obtenir des résultats cohérents.

Faire le bon choix pour votre objectif

Le choix du frittage dépend entièrement de votre matériau, de votre géométrie et de vos exigences de performance.

- Si votre objectif principal est la fabrication avec des matériaux à haute température : Le frittage est la méthode la plus pratique et la plus économe en énergie pour consolider des matériaux comme les céramiques avancées ou les métaux réfractaires.

- Si votre objectif principal est de produire des pièces complexes, de forme nette, en grands volumes : Le frittage offre des avantages significatifs en termes de coûts et de liberté de conception par rapport à l'usinage pour les composants aux géométries complexes.

- Si votre objectif principal est de combiner les propriétés des matériaux : Le frittage est un moyen efficace de créer des composites qui fusionnent des caractéristiques distinctes, telles que la dureté d'une céramique avec la ténacité d'un métal.

En fin de compte, le frittage permet la création de matériaux et de composants avancés qui seraient autrement impossibles ou prohibitivement coûteux à fabriquer.

Tableau récapitulatif :

| Objectif du frittage | Résultat clé | Matériaux courants |

|---|---|---|

| Densification | Élimine la porosité, augmente la résistance | Métaux, Céramiques |

| Formes complexes | Crée des pièces de forme nette avec des géométries complexes | Tungstène, Céramiques avancées |

| Traitement à haute température | Consolide les matériaux sans fusion | Métaux réfractaires, Composites |

Prêt à tirer parti du frittage pour vos besoins en matériaux avancés ?

KINTEK est spécialisé dans la fourniture d'équipements de laboratoire et de consommables haute performance essentiels pour des processus de frittage précis. Que vous développiez de nouveaux matériaux, optimisiez les paramètres de frittage ou augmentiez la production, nos solutions garantissent les résultats cohérents et de haute qualité que vous exigez.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir les objectifs de votre laboratoire en matière de frittage et de synthèse de matériaux.

Guide Visuel

Produits associés

- Presse hydraulique manuelle chauffante haute température avec plaques chauffantes pour laboratoire

- Presse hydraulique automatique chauffante à haute température avec plaques chauffantes pour laboratoire

- Machine de presse hydraulique chauffante 24T 30T 60T avec plaques chauffantes pour presse à chaud de laboratoire

- Presse isostatique à chaud pour la recherche sur les batteries à état solide

- Presse chauffante à double plaque pour laboratoire

Les gens demandent aussi

- Quelle pression (en PSI) peut générer une presse hydraulique ? De 2 000 PSI à plus de 50 000 PSI, expliqué

- Comment le processus de pression et de température est-il utilisé pour fabriquer un diamant synthétique ? Reproduire la formation des diamants de la Terre en laboratoire

- À quoi sert une presse hydraulique chauffante ? Outil essentiel pour le durcissement, le moulage et le laminage

- Que fait une presse à chaud hydraulique ? Atteindre une pression constante à l'échelle industrielle pour une production à grand volume

- Pourquoi devez-vous suivre la procédure de sécurité lors de l'utilisation d'outils hydrauliques ? Pour prévenir les défaillances catastrophiques et les blessures