À la base, le processus de dépôt physique en phase vapeur (PVD) est une méthode de revêtement sous vide qui transforme un matériau solide en vapeur, laquelle se condense ensuite atome par atome sur la surface d'un objet cible. Cela crée un film extrêmement fin, durable et fortement lié. Contrairement à la peinture ou au placage, le PVD forme une couche métallique ou métallo-céramique qui modifie fondamentalement les propriétés de surface du composant.

L'élément crucial à retenir est que le PVD n'est pas simplement une couche de surface ; c'est un processus de construction sophistiqué au niveau atomique. En contrôlant précisément un environnement sous vide poussé, vous pouvez construire une nouvelle surface sur un composant, conçue pour une dureté supérieure, une résistance à la corrosion ou des qualités esthétiques spécifiques.

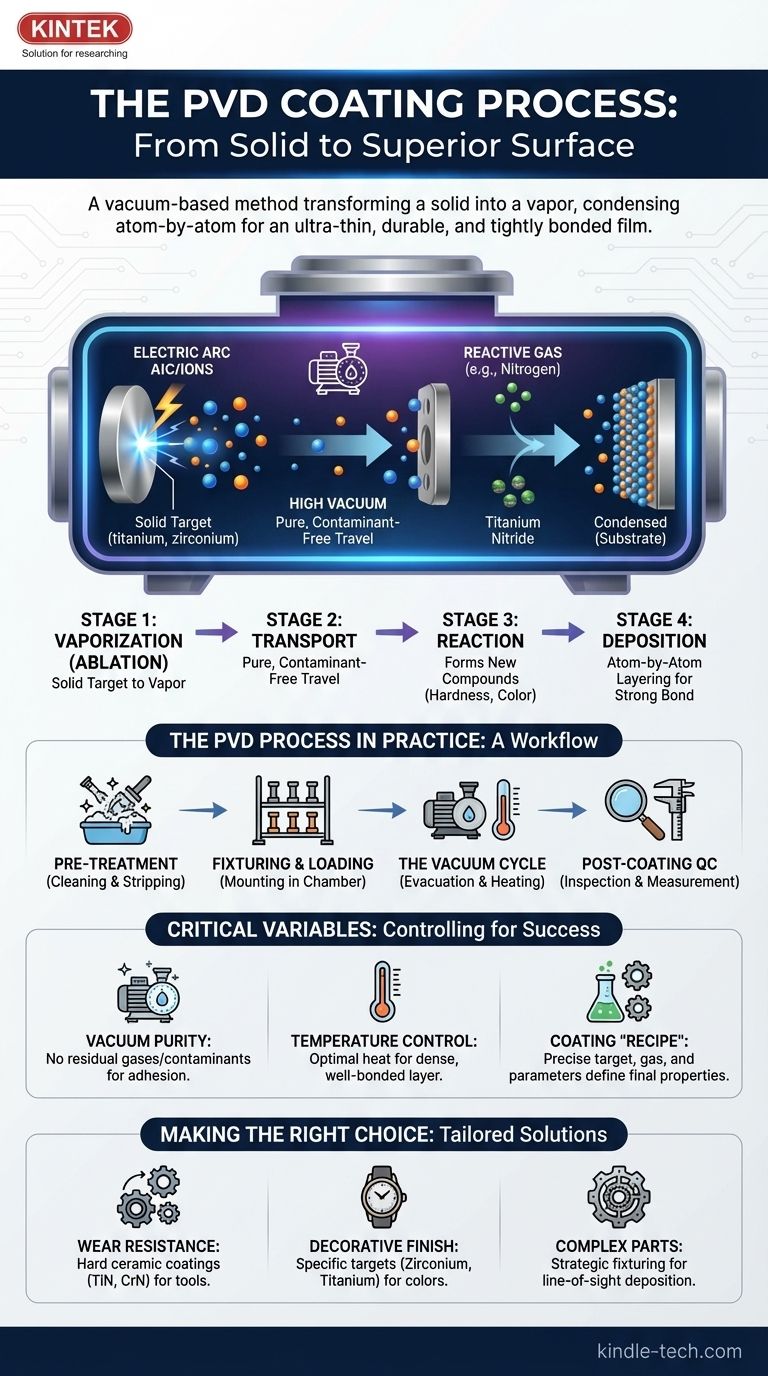

Les quatre étapes fondamentales du PVD

Pour vraiment comprendre le PVD, il faut le considérer comme une séquence de quatre événements physiques distincts qui se produisent à l'intérieur de la chambre à vide.

Étape 1 : Vaporisation (Ablation)

C'est le point de départ, où un matériau source solide, appelé cible, est converti en vapeur gazeuse.

Les cibles sont souvent des métaux purs comme le titane, le zirconium ou le chrome. La méthode de vaporisation est un facteur de différenciation clé, avec des techniques courantes incluant l'arc cathodique (utilisant un arc électrique pour vaporiser la cible) ou la pulvérisation (bombardant la cible avec des ions).

Étape 2 : Transport

Une fois vaporisé, le nuage d'atomes et d'ions se déplace de la cible vers les composants à revêtir.

Ce trajet doit s'effectuer sous vide poussé. Le vide élimine l'air et les autres particules, garantissant que les atomes vaporisés n'entrent pas en collision avec des contaminants, ce qui perturberait le processus et compromettrait la pureté et l'adhérence du revêtement.

Étape 3 : Réaction

Pour de nombreux revêtements avancés, c'est ici que les propriétés finales du matériau sont définies.

Un gaz réactif, tel que l'azote ou un gaz à base de carbone, est introduit précisément dans la chambre. Les atomes métalliques vaporisés réagissent avec ce gaz en plein vol, formant de nouveaux composés (par exemple, les atomes de titane réagissent avec l'azote pour former du nitrure de titane), ce qui détermine la dureté, la couleur et la résistance chimique finales du revêtement.

Étape 4 : Dépôt

Dans la dernière étape, le matériau vaporisé se condense sur les surfaces des composants, ou substrats.

Ce dépôt se produit atome par atome, formant un film mince, dense et très uniforme. Le lien fort créé entre le revêtement et le substrat est un résultat direct de ce processus de superposition au niveau atomique.

Le processus PVD en pratique

Bien que les quatre étapes physiques se déroulent à l'intérieur de la chambre, une application réussie de revêtement PVD implique un flux de travail beaucoup plus large et en plusieurs étapes.

Prétraitement et nettoyage

Le revêtement final n'est aussi bon que la surface sur laquelle il est appliqué. Les pièces doivent être méticuleusement nettoyées pour éliminer toute huile, saleté ou oxyde. Dans certains cas, les revêtements précédents peuvent devoir être éliminés chimiquement.

Fixation et chargement

Les composants sont soigneusement montés sur des supports ou des fixations spécialisés à l'intérieur de la chambre à vide. Une fixation appropriée est essentielle pour garantir que toutes les surfaces critiques sont exposées au matériau vaporisé pour un revêtement uniforme.

Le cycle de vide

La chambre est scellée et de puissantes pompes évacuent l'air pour créer l'environnement de vide poussé nécessaire, atteignant souvent des pressions des millions de fois inférieures à celles de l'atmosphère. Les pièces sont ensuite chauffées à une température de processus spécifique pour nettoyer davantage les surfaces et favoriser une meilleure adhérence du revêtement.

Contrôle qualité post-revêtement

Une fois le cycle terminé, les pièces sont inspectées. Cela inclut souvent des contrôles visuels de la cohérence esthétique et des mesures techniques de l'épaisseur du revêtement pour s'assurer qu'il répond aux spécifications.

Comprendre les variables critiques

Le succès du revêtement PVD repose sur le contrôle précis de plusieurs facteurs clés. Une mauvaise gestion de ces variables est la source la plus courante d'échec.

Pureté du vide

La qualité du vide est non négociable. Tout gaz résiduel, vapeur d'eau ou contaminant sera incorporé dans le revêtement, entraînant une mauvaise adhérence, une décoloration ou des défauts structurels.

Contrôle de la température

La température du substrat pendant le processus a un impact direct sur la structure du revêtement et son adhérence. La température optimale garantit que les atomes déposés ont suffisamment d'énergie pour former une couche dense et bien liée sans endommager le substrat lui-même.

La "recette" du revêtement

Le résultat final est dicté par la recette précise utilisée. Le choix du matériau cible, le type et le débit du gaz réactif, et les paramètres électriques utilisés pour la vaporisation travaillent tous ensemble pour définir la couleur, la dureté et les caractéristiques de performance finales du revêtement.

Faire le bon choix pour votre objectif

Le PVD n'est pas une solution universelle ; le processus est adapté pour atteindre un résultat spécifique.

- Si votre objectif principal est une résistance extrême à l'usure : Vous aurez besoin d'un revêtement céramique dur comme le nitrure de titane (TiN) ou le nitrure de chrome (CrN), nécessitant un contrôle précis du gaz réactif azoté et de la température de dépôt.

- Si votre objectif principal est une finition décorative spécifique : Le choix du matériau cible (comme le zirconium pour une couleur laiton ou le titane pour l'or/or rose) et le mélange gazeux exact sont les facteurs les plus critiques pour obtenir une couleur constante.

- Si vous revêtez des pièces complexes avec des évidements profonds : La stratégie de fixation et la rotation des pièces à l'intérieur de la chambre sont primordiales pour garantir que le processus de dépôt en ligne de mire atteigne toutes les surfaces nécessaires.

En fin de compte, comprendre le processus PVD, c'est contrôler une construction précise au niveau atomique pour construire une surface fondamentalement meilleure.

Tableau récapitulatif :

| Étape | Action clé | Résultat |

|---|---|---|

| 1. Vaporisation | Le matériau cible solide est vaporisé. | Crée un nuage d'atomes/ions métalliques. |

| 2. Transport | La vapeur traverse un vide poussé. | Assure un flux de matériau pur et non contaminé. |

| 3. Réaction | La vapeur réagit avec des gaz (par exemple, l'azote). | Définit les propriétés finales du revêtement (dureté, couleur). |

| 4. Dépôt | Les atomes se condensent sur la surface du substrat. | Forme un film mince, dense et très adhérent. |

Prêt à concevoir des surfaces supérieures avec le revêtement PVD ?

Chez KINTEK, nous sommes spécialisés dans la fourniture de l'équipement de laboratoire et des consommables avancés nécessaires pour maîtriser le processus PVD. Que votre objectif soit une résistance extrême à l'usure pour les outils de coupe, une finition décorative spécifique pour les biens de consommation, ou une couche résistante à la corrosion pour les composants médicaux, notre expertise vous assure d'obtenir des résultats précis et de haute qualité.

Nous vous aidons à :

- Sélectionner les bons matériaux (cibles, gaz) pour votre application.

- Optimiser les paramètres du processus (température, vide) pour une adhérence et des performances parfaites.

- Développer vos opérations avec des systèmes de revêtement fiables et performants.

Construisons une meilleure surface, ensemble. Contactez nos experts dès aujourd'hui pour discuter de vos besoins de projet.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Stérilisateur d'espace au peroxyde d'hydrogène VHP H2O2

- Bateau d'évaporation spécial en molybdène, tungstène et tantale

Les gens demandent aussi

- Quels sont les avantages du PECVD ? Permettre le dépôt de couches minces de haute qualité à basse température

- En quoi le PECVD et le CVD sont-ils différents ? Un guide pour choisir le bon procédé de dépôt de couches minces

- Pourquoi le PECVD est-il respectueux de l'environnement ? Comprendre les avantages écologiques du revêtement assisté par plasma

- Pourquoi le PECVD utilise-t-il couramment une alimentation RF ? Pour un dépôt de couches minces de précision à basse température

- Qu'est-ce que la méthode de dépôt chimique en phase vapeur activée par plasma ? Une solution à basse température pour les revêtements avancés