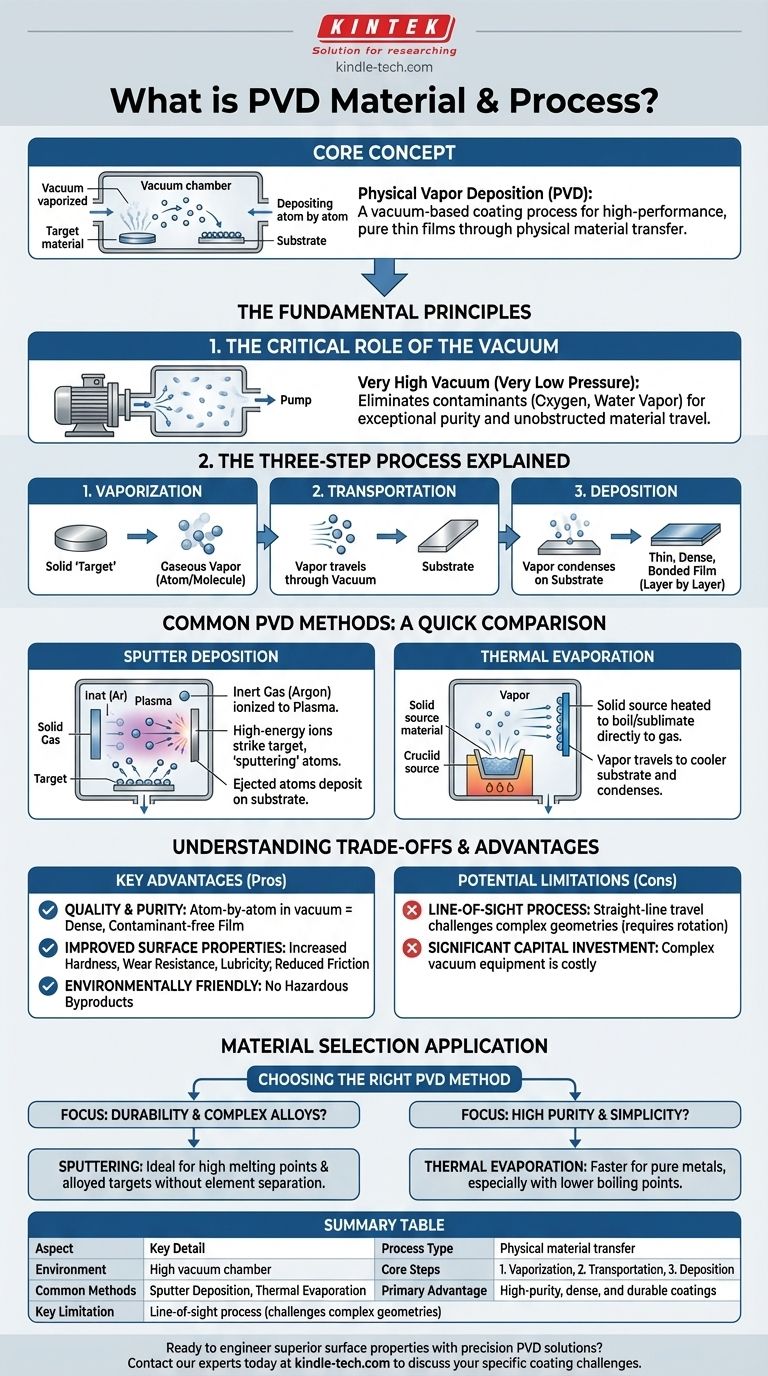

À la base, le dépôt physique en phase vapeur (PVD) est un procédé de revêtement basé sur le vide où un matériau source solide est vaporisé puis déposé atome par atome sur la surface d'une pièce. Cette méthode n'est pas une réaction chimique mais un transfert physique de matière, ce qui donne un film exceptionnellement pur, mince et haute performance qui améliore les propriétés du substrat sous-jacent.

Le principe fondamental du PVD est une transition physique dans un environnement sous vide contrôlé : un matériau solide est converti en vapeur, transporté, puis condensé sur une surface cible pour former un film mince extrêmement pur et uniforme.

Les principes fondamentaux du PVD

Pour vraiment comprendre le PVD, vous devez saisir l'environnement qu'il nécessite et la séquence d'événements qui s'y déroule. Le procédé est défini par sa précision et son contrôle au niveau atomique.

Le rôle critique du vide

L'ensemble du processus PVD se déroule sous un vide très poussé (très basse pression).

Cet environnement est non négociable car il élimine les atomes et molécules indésirables, tels que l'oxygène ou la vapeur d'eau, qui contamineraient autrement le revêtement. Le vide garantit que le film final est exceptionnellement pur et permet au matériau vaporisé de voyager jusqu'au substrat sans obstruction.

Le processus en trois étapes expliqué

Quelle que soit la technique PVD spécifique utilisée, le processus suit universellement trois étapes fondamentales.

- Vaporisation : Un matériau source solide, connu sous le nom de « cible », est converti en vapeur gazeuse.

- Transport : Ces atomes ou molécules vaporisés voyagent à travers la chambre à vide de la cible vers la pièce à revêtir (le « substrat »).

- Dépôt : La vapeur se condense sur la surface du substrat, formant un film mince, dense et étroitement lié. Ce film se développe couche par couche, atome par atome.

Méthodes PVD courantes : une comparaison rapide

Bien que le principe soit le même, la méthode de vaporisation est ce qui distingue les différents procédés PVD. Les deux techniques les plus courantes offrent des capacités différentes.

Dépôt par pulvérisation (Sputtering)

Dans la pulvérisation cathodique, la chambre à vide est réalimentée avec une petite quantité d'un gaz inerte, comme l'Argon, qui est ensuite ionisé pour créer un plasma.

Ces ions de haute énergie sont accélérés vers le matériau cible solide, le frappant avec suffisamment de force pour arracher physiquement, ou « pulvériser », des atomes individuels. Ces atomes éjectés voyagent ensuite vers le substrat et s'y déposent.

Évaporation thermique

L'évaporation thermique est un processus plus direct. Le matériau source solide est chauffé dans la chambre à vide jusqu'à ce qu'il commence à bouillir ou à se sublimer directement en état gazeux.

Cette vapeur voyage ensuite en ligne droite vers le substrat plus froid, où elle se recondense en solide, formant le revêtement.

Comprendre les compromis et les avantages

Le PVD est choisi pour des raisons spécifiques, mais comme tout processus industriel, il présente un ensemble distinct de caractéristiques qui le rendent adapté à certaines applications et moins à d'autres.

Avantages clés

Le principal avantage du PVD est la qualité et la pureté du revêtement résultant. Parce qu'il est formé atome par atome dans un vide propre, le film est incroyablement dense et exempt de contaminants.

Ce processus peut considérablement améliorer les propriétés de surface, augmentant la dureté, la résistance à l'usure et la lubrification tout en réduisant la friction. Il est également considéré comme un processus respectueux de l'environnement sans sous-produits dangereux.

Limitations potentielles

Le PVD est un processus à ligne de visée. Le matériau vaporisé voyage en ligne droite, ce qui peut rendre difficile le revêtement uniforme de formes complexes et tridimensionnelles sans dispositifs de rotation de pièces sophistiqués.

L'équipement nécessaire pour créer et maintenir un vide poussé est complexe et représente un investissement en capital important, rendant le processus moins adapté aux applications à faible coût et à grand volume où la précision du revêtement n'est pas la principale préoccupation.

Comment cela s'applique à la sélection des matériaux

Le choix de la bonne méthode PVD est directement lié au matériau que vous souhaitez déposer et aux propriétés que vous souhaitez obtenir.

- Si votre objectif principal est la durabilité et les alliages complexes : La pulvérisation cathodique est souvent le meilleur choix, car elle peut déposer des matériaux avec des points de fusion très élevés et créer des revêtements à partir de cibles alliées sans séparer les éléments constitutifs.

- Si votre objectif principal est la haute pureté et la simplicité : L'évaporation thermique est une méthode excellente et souvent plus rapide pour déposer des métaux purs, en particulier ceux ayant des points d'ébullition plus bas.

Comprendre ces principes fondamentaux vous permet de considérer le PVD non pas comme une solution unique, mais comme un ensemble d'outils sophistiqués pour l'ingénierie des surfaces au niveau atomique.

Tableau récapitulatif :

| Aspect | Détail clé |

|---|---|

| Type de processus | Transfert de matière physique (non chimique) |

| Environnement | Chambre à vide poussé |

| Étapes de base | 1. Vaporisation 2. Transport 3. Dépôt |

| Méthodes courantes | Dépôt par pulvérisation, Évaporation thermique |

| Avantage principal | Revêtements haute pureté, denses et durables |

| Limitation clé | Processus à ligne de visée (peut poser des problèmes aux géométries complexes) |

Prêt à concevoir des propriétés de surface supérieures avec des solutions PVD de précision ?

KINTEK est spécialisé dans les équipements de laboratoire avancés et les consommables pour le dépôt de films minces et la science des matériaux. Notre expertise peut vous aider à choisir le bon processus PVD — qu'il s'agisse de pulvérisation cathodique ou d'évaporation thermique — pour obtenir les revêtements durables et de haute pureté dont votre recherche ou votre production ont besoin.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir les défis de revêtement spécifiques de votre laboratoire et améliorer les performances de vos matériaux.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Stérilisateur d'espace au peroxyde d'hydrogène VHP H2O2

- Bateau d'évaporation spécial en molybdène, tungstène et tantale

Les gens demandent aussi

- Qu'est-ce que la méthode de dépôt chimique en phase vapeur activée par plasma ? Une solution à basse température pour les revêtements avancés

- Pourquoi le PECVD est-il respectueux de l'environnement ? Comprendre les avantages écologiques du revêtement assisté par plasma

- Pourquoi le PECVD utilise-t-il couramment une alimentation RF ? Pour un dépôt de couches minces de précision à basse température

- Comment l'énergie RF crée-t-elle le plasma ? Obtenez un plasma stable et à haute densité pour vos applications

- Quel est le principe du dépôt chimique en phase vapeur assisté par plasma ? Réaliser un dépôt de couches minces à basse température