En fin de compte, il n'y a pas de taux de dépôt unique pour le dépôt physique en phase vapeur (PVD). La vitesse du processus de revêtement n'est pas une valeur fixe mais un paramètre très variable qui dépend entièrement de la méthode PVD spécifique utilisée, du matériau déposé et de la qualité souhaitée du film final. Les épaisseurs de revêtement commerciales typiques varient de 1 à 5 microns (0,00004 à 0,0002 pouces), mais le temps nécessaire pour y parvenir peut aller de quelques minutes à plusieurs heures.

Le principal enseignement est que le taux de dépôt en PVD est un compromis fondamental. Les méthodes plus rapides comme l'évaporation sont excellentes pour un débit élevé, tandis que les méthodes plus lentes comme la pulvérisation cathodique offrent une qualité de film, une densité et un contrôle supérieurs.

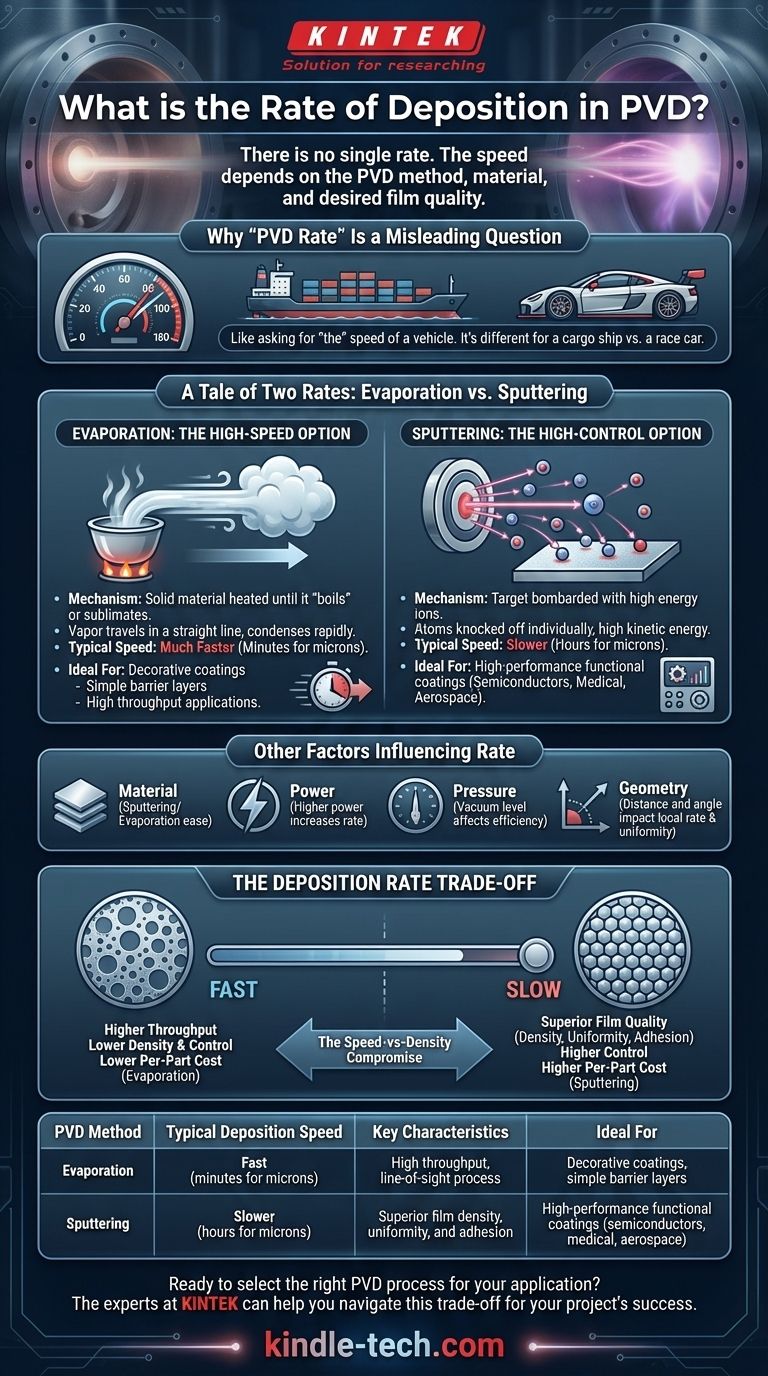

Pourquoi la "vitesse PVD" est une question trompeuse

Le terme "PVD" n'est pas un processus unique mais une catégorie de techniques de dépôt sous vide. Demander "la" vitesse du PVD, c'est comme demander "la" vitesse d'un véhicule ; la réponse est entièrement différente pour un cargo par rapport à une voiture de course.

La famille de procédés PVD

Le PVD englobe plusieurs méthodes distinctes, chacune avec son propre mécanisme pour transformer un matériau source solide en une vapeur qui recouvre un substrat. Les deux méthodes industrielles dominantes sont l'évaporation et la pulvérisation cathodique.

Le mécanisme dicte la vitesse

Le mécanisme physique utilisé pour générer la vapeur est le principal facteur déterminant le taux de dépôt. Les méthodes qui génèrent de la vapeur de manière plus agressive sont plus rapides, tandis que celles qui reposent sur un retrait plus contrôlé, atome par atome, sont intrinsèquement plus lentes.

Une histoire de deux vitesses : Évaporation vs. Pulvérisation cathodique

Comprendre la différence entre l'évaporation et la pulvérisation cathodique est essentiel pour comprendre les taux de dépôt et faire le bon choix de processus pour votre application.

Évaporation : L'option haute vitesse

Dans l'évaporation (y compris les méthodes thermiques et par faisceau d'électrons), un matériau source est chauffé sous vide jusqu'à ce qu'il "bouille" ou se sublime, libérant un grand volume de vapeur. Cette vapeur se déplace en ligne droite et se condense sur le substrat plus froid.

Cette méthode est généralement beaucoup plus rapide que la pulvérisation cathodique. Elle est souvent choisie pour les revêtements décoratifs ou les applications où un débit rapide est un moteur économique principal.

Pulvérisation cathodique : L'option haute maîtrise

Dans la pulvérisation cathodique, une cible du matériau source est bombardée d'ions à haute énergie (un plasma) sous vide. Ce bombardement agit comme un sablage microscopique, délogeant des atomes ou des molécules individuels de la cible, qui se déposent ensuite sur le substrat.

Ce processus est intrinsèquement plus lent mais offre un contrôle exceptionnel. Parce que les atomes pulvérisés ont une énergie cinétique plus élevée, ils forment des films plus denses, plus uniformes et plus adhérents. Cela fait de la pulvérisation cathodique la norme pour les revêtements fonctionnels haute performance dans des industries comme les semi-conducteurs, l'aérospatiale et les dispositifs médicaux.

Autres facteurs influençant le taux

Au-delà de la méthode principale, plusieurs autres paramètres affectent le taux de dépôt final :

- Matériau : Certains matériaux se pulvérisent ou s'évaporent plus facilement que d'autres.

- Puissance : Une puissance plus élevée appliquée à la source (par exemple, à la cible de pulvérisation ou au faisceau d'électrons) augmente généralement le taux.

- Pression : Le niveau de vide dans la chambre affecte le libre parcours moyen des atomes, influençant l'efficacité de leur déplacement vers le substrat.

- Géométrie : Le PVD est un processus en "ligne de visée". La distance et l'angle entre la source et le substrat ont un impact direct sur le taux de dépôt local et l'uniformité du film.

Comprendre les compromis : Taux vs. Qualité du film

Le choix d'un processus PVD ne se limite jamais à la vitesse. C'est une décision calculée basée sur les compromis entre le débit de fabrication et les exigences fonctionnelles du revêtement.

Le compromis vitesse-densité

Un compromis clé est le taux de dépôt par rapport à la densité du film. Les processus d'évaporation plus rapides donnent souvent des films moins denses et plus poreux par rapport à l'accumulation lente, atome par atome, de la pulvérisation cathodique. Pour une simple finition décorative, cela peut ne pas avoir d'importance. Pour un revêtement d'outil dur et résistant à l'usure, c'est un point de défaillance critique.

Le coût du contrôle

Le contrôle précis des propriétés du film comme la stœchiométrie (pour les composés), la contrainte et la densité offert par la pulvérisation cathodique a un coût en temps. Des cycles plus lents signifient un débit plus faible, ce qui peut se traduire par des coûts par pièce plus élevés. L'équipement de pulvérisation cathodique est également souvent plus complexe et plus coûteux.

La limitation de la "ligne de visée"

Tous les processus PVD courants sont en "ligne de visée", ce qui signifie que le matériau de revêtement se déplace en ligne droite de la source au substrat. Les pièces complexes peuvent nécessiter une rotation sur des montages sophistiqués pour obtenir un revêtement uniforme, ce qui peut ajouter du temps et de la complexité au processus, réduisant ainsi le taux global.

Faire le bon choix pour votre objectif

La meilleure méthode PVD est celle qui répond à vos objectifs de performance et économiques spécifiques. Votre décision doit être guidée par l'exigence principale de votre application.

- Si votre objectif principal est un débit élevé pour les revêtements décoratifs ou les barrières simples : L'évaporation est souvent le choix le plus rentable et le plus rapide.

- Si votre objectif principal est un revêtement fonctionnel haute performance (par exemple, résistance à l'usure, propriétés électriques ou résistance à la corrosion) : La pulvérisation cathodique est presque toujours le choix technique supérieur, malgré son taux plus lent.

- Si votre objectif principal est une précision extrême pour la recherche ou les semi-conducteurs avancés : Des méthodes hautement spécialisées, et encore plus lentes, comme l'épitaxie par jet moléculaire (MBE) sont utilisées lorsque le taux est une préoccupation secondaire lointaine par rapport au contrôle au niveau atomique.

En fin de compte, vous devez aligner le processus de dépôt avec le résultat requis, en équilibrant la vitesse de fabrication et la qualité nécessaire du film.

Tableau récapitulatif :

| Méthode PVD | Vitesse de dépôt typique | Caractéristiques clés | Idéal pour |

|---|---|---|---|

| Évaporation | Rapide (minutes pour des microns) | Débit élevé, processus en ligne de visée | Revêtements décoratifs, couches barrières simples |

| Pulvérisation cathodique | Plus lente (heures pour des microns) | Densité, uniformité et adhérence supérieures du film | Revêtements fonctionnels haute performance (semi-conducteurs, médical, aérospatial) |

Prêt à choisir le bon processus PVD pour votre application ?

Choisir entre l'évaporation à grande vitesse et la pulvérisation cathodique de haute qualité est essentiel pour le succès de votre projet. Les experts de KINTEK peuvent vous aider à naviguer dans ce compromis. Nous sommes spécialisés dans la fourniture des bons équipements de laboratoire et consommables pour répondre à vos besoins spécifiques en matière de revêtement, que vous privilégiez le débit ou la performance ultime du film.

Contactez KINTEK dès aujourd'hui pour discuter de vos exigences et vous assurer que votre processus PVD produit les résultats dont vous avez besoin.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Stérilisateur d'espace au peroxyde d'hydrogène VHP H2O2

- Presse à chaud sous vide hydraulique chauffée électriquement pour laboratoire

Les gens demandent aussi

- Qu'est-ce que la méthode de dépôt chimique en phase vapeur activée par plasma ? Une solution à basse température pour les revêtements avancés

- Quelles sont les applications du PECVD ? Essentiel pour les semi-conducteurs, les MEMS et les cellules solaires

- Quel est un exemple de PECVD ? Le RF-PECVD pour le dépôt de couches minces de haute qualité

- Quels sont les avantages du PECVD ? Obtenez un dépôt de couches minces de qualité supérieure à basse température

- Pourquoi le PECVD utilise-t-il couramment une alimentation RF ? Pour un dépôt de couches minces de précision à basse température