À la base, la méthode de la cathode de pulvérisation est une technique de dépôt physique en phase vapeur (PVD) utilisée pour créer des couches ultra-minces. Le processus consiste à placer un matériau solide, appelé cible, dans une chambre à vide et à le bombarder d'ions à haute énergie provenant d'un plasma. Ces collisions ioniques sont suffisamment énergétiques pour arracher physiquement des atomes de la surface de la cible, qui voyagent ensuite et se condensent sur un substrat, formant la couche mince désirée.

La pulvérisation est mieux comprise non pas comme une réaction chimique ou un processus de fusion, mais comme un transfert de quantité de mouvement physique. Considérez-la comme un sablage subatomique, où des atomes individuels d'un matériau source sont délogés par des impacts d'ions, puis redéposés avec une grande précision sur une autre surface.

Comment fonctionne la pulvérisation : Une explication étape par étape

Pour vraiment comprendre la méthode de pulvérisation, il est essentiel de saisir la séquence contrôlée d'événements qui se déroulent à l'intérieur de la chambre à vide.

L'environnement sous vide

Tout d'abord, un substrat (l'objet à revêtir) et une cible (le matériau de revêtement) sont placés dans une chambre à vide poussé. Ce vide est essentiel pour éliminer les contaminants et garantir que les atomes pulvérisés peuvent voyager librement de la cible au substrat sans collisions indésirables.

Introduction du gaz et création du plasma

Une petite quantité contrôlée de gaz inerte, presque toujours de l'Argon (Ar), est introduite dans la chambre. Un champ électrique continu puissant est ensuite appliqué, désignant la cible comme électrode négative (cathode) et le substrat comme électrode positive (anode). Ce champ énergise le gaz, arrachant des électrons aux atomes d'argon et créant un gaz ionisé lumineux connu sous le nom de plasma.

Le rôle de la cathode (la cible)

Le plasma est maintenant une soupe à haute énergie d'ions argon positifs (Ar+) et d'électrons libres. Parce que les charges opposées s'attirent, les ions Ar+ chargés positivement sont accélérés avec force vers la cible chargée négativement (cathode).

Bombardement ionique : L'événement de "pulvérisation"

Ces ions Ar+ à haute énergie entrent en collision avec la surface de la cible. L'impact transfère l'énergie cinétique de l'ion au matériau cible, un peu comme une bille de billard frappant un râtelier de boules de billard. Ce transfert d'énergie est suffisant pour éjecter, ou "pulvériser", des atomes individuels de la surface de la cible.

Dépôt : Construction de la couche mince

Les atomes nouvellement libérés du matériau cible traversent la chambre à vide et atterrissent sur la surface du substrat. Au fur et à mesure que de plus en plus d'atomes arrivent, ils se condensent et s'accumulent les uns sur les autres, formant une couche dense, uniforme et extrêmement mince.

Comprendre les compromis

La pulvérisation est une technique puissante et polyvalente, mais elle n'est pas universellement applicable. Comprendre ses forces et ses faiblesses est essentiel pour l'utiliser efficacement.

Force : Matériaux et alliages à point de fusion élevé

La pulvérisation excelle là où d'autres méthodes, comme l'évaporation thermique, échouent. Parce qu'il s'agit d'un processus physique et non thermique, il peut facilement déposer des matériaux avec des points de fusion extrêmement élevés (par exemple, le tungstène, le tantale) et des alliages complexes sans altérer leur composition.

Force : Excellente adhérence du film

Les atomes pulvérisés arrivent sur le substrat avec une énergie cinétique considérable, ce qui les aide à former un film très dense et fortement lié. Le processus peut également inclure une étape de "nettoyage cathodique", où la polarité est temporairement inversée pour bombarder le substrat d'ions, nettoyant sa surface des contaminants et améliorant encore l'adhérence du film.

Limitation : Pulvérisation DC de base et isolants

La méthode de base décrite ici, la pulvérisation DC, ne fonctionne que pour les cibles électriquement conductrices (métaux). Si la cible est un isolant, la charge positive des ions Ar+ arrivants ne peut pas se dissiper. Cette accumulation de charge repousse finalement d'autres ions, arrêtant complètement le processus de pulvérisation. Des techniques plus avancées, comme la pulvérisation RF, sont nécessaires pour les matériaux isolants.

Variation : Pulvérisation réactive

Cette limitation peut être transformée en avantage. En introduisant un gaz réactif (comme l'azote ou l'oxygène) avec l'argon, vous pouvez effectuer une pulvérisation réactive. Par exemple, en pulvérisant une cible de titane en présence de gaz azoté, les atomes de titane pulvérisés réagissent avec l'azote pour former un film de nitrure de titane (TiN) sur le substrat – un revêtement céramique dur et résistant à l'usure.

Comment appliquer cela à votre projet

Le choix de la bonne méthode de dépôt dépend entièrement de votre matériau et du résultat souhaité.

- Si votre objectif principal est de déposer un métal pur ou un alliage métallique : La pulvérisation DC est une méthode idéale, fiable et hautement contrôlée, en particulier pour les matériaux difficiles à fondre.

- Si votre objectif principal est de créer un revêtement céramique dur comme un nitrure ou un oxyde : La pulvérisation réactive offre un moyen précis de former ces films composés directement sur votre substrat.

- Si votre objectif principal est de revêtir un matériau non conducteur (comme le verre ou une céramique) : La pulvérisation DC de base n'est pas le bon outil ; vous devez étudier des techniques alternatives comme la pulvérisation RF (radiofréquence).

En fin de compte, la méthode de la cathode de pulvérisation offre un niveau de contrôle exceptionnel pour l'ingénierie des surfaces au niveau atomique.

Tableau récapitulatif :

| Aspect clé | Description |

|---|---|

| Type de processus | Dépôt physique en phase vapeur (PVD) |

| Utilisation principale | Création de couches ultra-minces sur des substrats |

| Matériaux cibles | Métaux, alliages, matériaux à point de fusion élevé |

| Idéal pour | Matériaux conducteurs, dépôt d'alliages, revêtement réactif |

| Limitation | Ne peut pas pulvériser directement les matériaux isolants avec la méthode DC de base |

Prêt à améliorer vos capacités de dépôt de couches minces ? KINTEK est spécialisé dans les équipements de pulvérisation de laboratoire et les consommables pour la recherche et les applications industrielles. Que vous travailliez avec des métaux, des alliages ou que vous ayez besoin de capacités de pulvérisation réactive, nos experts peuvent vous aider à sélectionner le système adapté à vos besoins spécifiques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions de pulvérisation peuvent faire progresser vos projets de recherche et développement de matériaux !

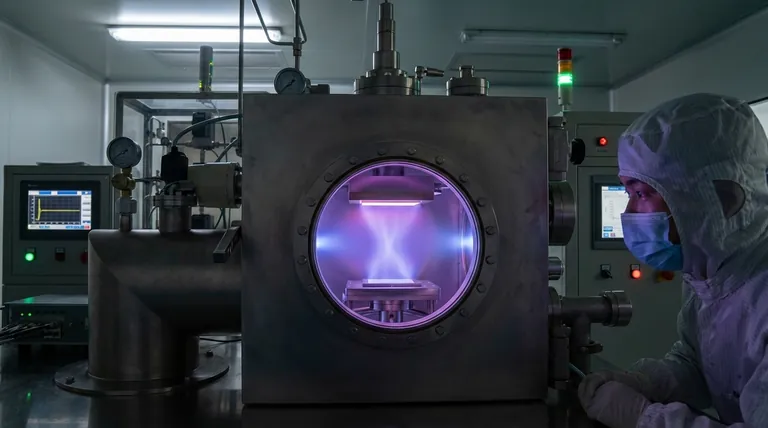

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Creuset et bateau d'évaporation en cuivre sans oxygène pour revêtement par évaporation par faisceau d'électrons

- Stérilisateur d'espace au peroxyde d'hydrogène VHP H2O2

Les gens demandent aussi

- Quels sont les différents types de couches minces ? Un guide sur la fonction, les matériaux et les méthodes de dépôt

- Quel est le processus de la CVD assistée par plasma (PECVD) dans les semi-conducteurs ? Permettre le dépôt de couches minces à basse température

- Pourquoi un réseau d'adaptation est-il indispensable en RF-PECVD pour les films de siloxane ? Assurer un plasma stable et un dépôt uniforme

- Le CVD assisté par plasma peut-il déposer des métaux ? Pourquoi le PECVD est-il rarement utilisé pour le dépôt de métaux ?

- Quelles sont les capacités de processus des systèmes ICPCVD ? Obtenir un dépôt de film à faible endommagement à des températures ultra-basses