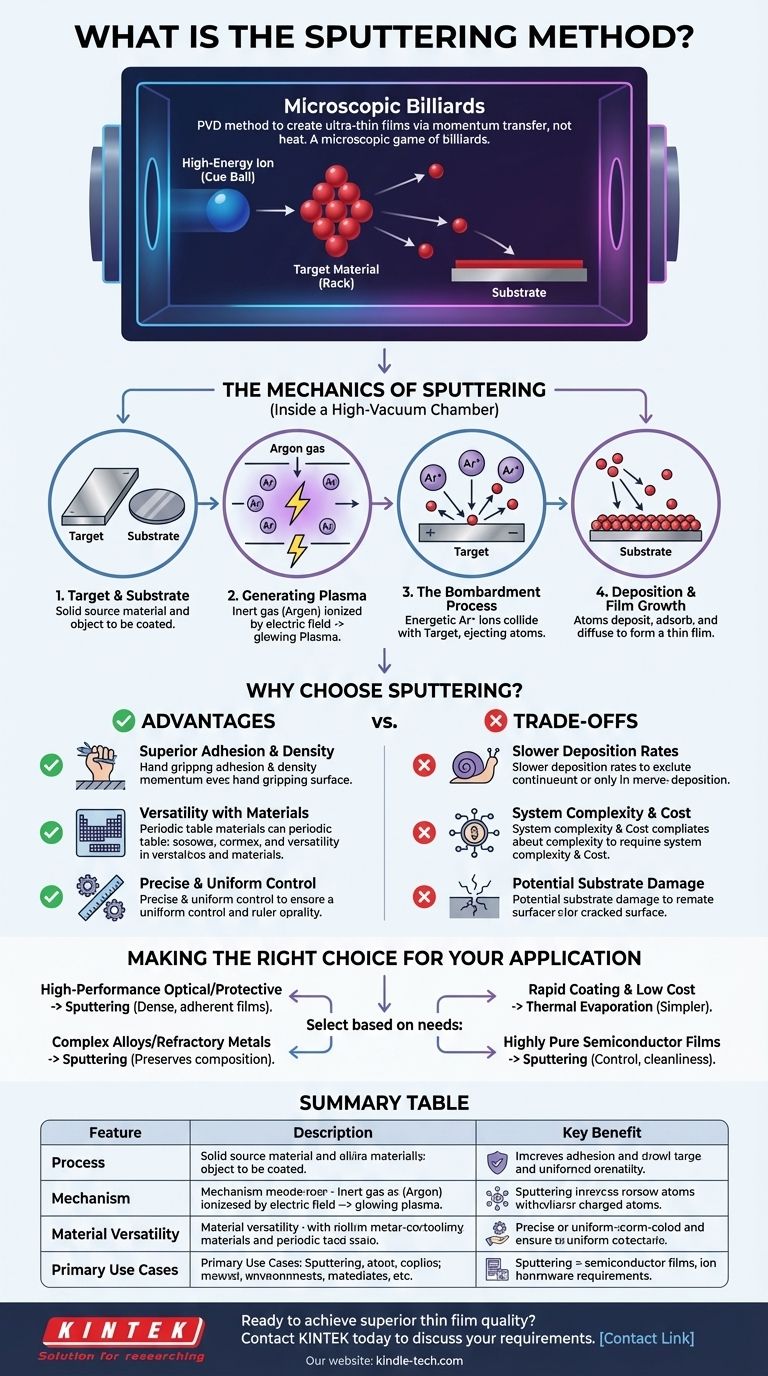

Essentiellement, la pulvérisation cathodique est une méthode de dépôt physique en phase vapeur (PVD) utilisée pour créer des couches minces de matériau. Le processus consiste à éjecter des atomes d'un matériau source, appelé « cible », en le bombardant avec des ions gazeux énergisés dans un vide. Ces atomes éjectés voyagent ensuite et se déposent sur un « substrat », formant progressivement un film mince et uniforme.

La pulvérisation cathodique est fondamentalement un processus de transfert de quantité de mouvement, et non de chaleur. Considérez-la comme un jeu de billard microscopique : un ion de haute énergie (la bille de choc) frappe un matériau cible (le râteau de billes), délogeant des atomes qui recouvrent ensuite une surface voisine. Ce mécanisme d'impact physique confère aux films pulvérisés leurs propriétés uniques et souhaitables.

La mécanique de la pulvérisation cathodique

Pour comprendre la pulvérisation cathodique, il est utile de décomposer le processus en ses étapes fondamentales. L'ensemble du processus se déroule à l'intérieur d'une chambre à vide poussé pour garantir la pureté du film.

La cible et le substrat

La cible est une dalle solide du matériau que vous souhaitez déposer en couche mince. Il peut s'agir d'un métal pur, d'un alliage ou d'un composé céramique. Le substrat est l'objet que vous recouvrez, tel qu'une tranche de silicium, un morceau de verre ou un implant médical.

Génération du plasma

Le processus commence par l'introduction d'une petite quantité de gaz inerte, généralement de l'Argon, dans la chambre à vide. Un champ électrique est ensuite appliqué, ce qui ionise les atomes de gaz, les dépouillant de leurs électrons et créant un état de matière brillant et énergisé connu sous le nom de plasma.

Le processus de bombardement

Ces ions d'Argon nouvellement formés et chargés positivement sont accélérés par le champ électrique et dirigés avec une grande force vers la cible chargée négativement. Lorsque ces ions entrent en collision avec la cible, leur énergie cinétique est transférée aux atomes de la cible, les délogeant physiquement du matériau source.

Dépôt et croissance du film

Les atomes éjectés traversent la chambre à vide et atterrissent sur le substrat. À leur arrivée, ils adhèrent à la surface (adsorption) et s'organisent (diffusion de surface) pour former un film dense, mince et hautement adhérent. Le processus se poursuit jusqu'à ce que l'épaisseur de film souhaitée soit atteinte.

Pourquoi choisir la pulvérisation cathodique ? Avantages clés

La pulvérisation cathodique est choisie par rapport à d'autres méthodes de dépôt pour plusieurs raisons essentielles, principalement liées à la qualité et à la cohérence du film final.

Adhérence et densité supérieures

Étant donné que les atomes pulvérisés arrivent sur le substrat avec une énergie cinétique importante, ils s'incrustent plus fermement à la surface. Il en résulte des films avec une excellente adhérence et une structure plus dense et moins poreuse par rapport à des méthodes comme l'évaporation thermique.

Polyvalence des matériaux

La pulvérisation cathodique peut déposer une vaste gamme de matériaux, y compris des alliages complexes, des composés et des métaux réfractaires à haut point de fusion. Comme elle ne repose pas sur la fusion de la cible, la composition d'une cible d'alliage est reproduite avec précision dans le film déposé.

Contrôle précis et uniforme

Le taux de dépôt dans la pulvérisation cathodique peut être contrôlé avec précision en gérant la puissance et la pression du gaz. Cela permet de créer des films extrêmement uniformes sur de grandes surfaces de substrat, une exigence critique dans des industries telles que la fabrication de semi-conducteurs et d'écrans.

Comprendre les compromis

Aucune méthode unique n'est parfaite pour tous les scénarios. La pulvérisation cathodique présente des limites spécifiques qui rendent d'autres méthodes plus appropriées dans certains contextes.

Taux de dépôt plus lents

En général, la pulvérisation cathodique est un processus plus lent par rapport à l'évaporation thermique à haut débit. Pour les applications où la qualité du film est secondaire par rapport à la vitesse de production, la pulvérisation cathodique pourrait ne pas être le choix le plus efficace.

Complexité et coût du système

Un système de pulvérisation cathodique nécessite une chambre à vide poussé, des alimentations sophistiquées et des contrôleurs de débit de gaz. Cela rend l'équipement plus complexe et plus coûteux que des techniques plus simples comme le revêtement par centrifugation (spin coating) ou le dépôt par coulée (drop casting).

Dommages potentiels au substrat

La nature de haute énergie du processus de pulvérisation cathodique peut parfois provoquer un échauffement ou même des dommages structurels mineurs à des substrats très délicats, tels que certains polymères ou échantillons biologiques.

Faire le bon choix pour votre application

La sélection de la méthode de dépôt correcte dépend entièrement des propriétés du matériau et des performances que vous souhaitez obtenir.

- Si votre objectif principal est les revêtements optiques haute performance ou les couches protectrices durables : La pulvérisation cathodique est souvent le choix idéal en raison des films denses et bien adhérents qu'elle produit.

- Si votre objectif principal est le dépôt d'alliages complexes ou de métaux réfractaires sans altérer leur composition : La pulvérisation cathodique excelle car son mécanisme d'enlèvement physique préserve la stœchiométrie du matériau.

- Si votre objectif principal est un revêtement rapide et que la rentabilité est primordiale : Une méthode plus simple comme l'évaporation thermique pourrait être un choix plus approprié pour les applications moins exigeantes.

- Si votre objectif principal est de créer des films de haute pureté pour les semi-conducteurs : La pulvérisation cathodique offre le contrôle et la propreté requis pour les dispositifs électroniques avancés.

En comprenant ce mécanisme fondamental de bombardement physique, vous pouvez exploiter stratégiquement la pulvérisation cathodique pour obtenir une qualité de film supérieure pour vos applications les plus exigeantes.

Tableau récapitulatif :

| Caractéristique | Description | Avantage clé |

|---|---|---|

| Processus | Dépôt physique en phase vapeur (PVD) par transfert de quantité de mouvement. | Ne repose pas sur la fusion ; préserve la composition du matériau. |

| Mécanisme | Éjecte les atomes cibles à l'aide d'ions gazeux énergisés dans un vide. | Crée des films denses, hautement adhérents avec une excellente uniformité. |

| Polyvalence des matériaux | Peut déposer des métaux purs, des alliages et des céramiques. | Idéal pour les matériaux complexes et les métaux à haut point de fusion. |

| Cas d'utilisation principaux | Fabrication de semi-conducteurs, revêtements optiques, couches protectrices durables. | Fournit la haute qualité et la cohérence des films requises pour la technologie avancée. |

Prêt à obtenir une qualité de couche mince supérieure pour votre laboratoire ?

La pulvérisation cathodique est essentielle pour les applications exigeant des revêtements optiques haute performance, des couches protectrices durables et des films semi-conducteurs précis. KINTEK est spécialisée dans la fourniture de l'équipement de laboratoire avancé et des consommables dont vous avez besoin pour tirer parti de cette technologie puissante.

Notre expertise garantit que vous obtenez les solutions de pulvérisation cathodique adaptées à vos matériaux et substrats spécifiques, vous aidant à créer des films denses, uniformes et hautement adhérents en toute confiance.

Contactez KINTALK dès aujourd'hui pour discuter de vos exigences en matière de dépôt de couches minces et découvrir comment nos solutions peuvent améliorer les capacités de votre laboratoire.

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Four à presse à chaud sous vide pour stratification et chauffage

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

Les gens demandent aussi

- Quel est le processus de la CVD assistée par plasma (PECVD) dans les semi-conducteurs ? Permettre le dépôt de couches minces à basse température

- Pourquoi un réseau d'adaptation est-il indispensable en RF-PECVD pour les films de siloxane ? Assurer un plasma stable et un dépôt uniforme

- Pourquoi un système de vide PECVD nécessite-t-il à la fois une pompe à palettes rotatives et une pompe turbo ? Assurer des revêtements de haute pureté

- Quels sont les différents types de couches minces ? Un guide sur la fonction, les matériaux et les méthodes de dépôt

- Comment les systèmes PECVD améliorent-ils les revêtements DLC sur les implants ? Durabilité et biocompatibilité supérieures expliquées