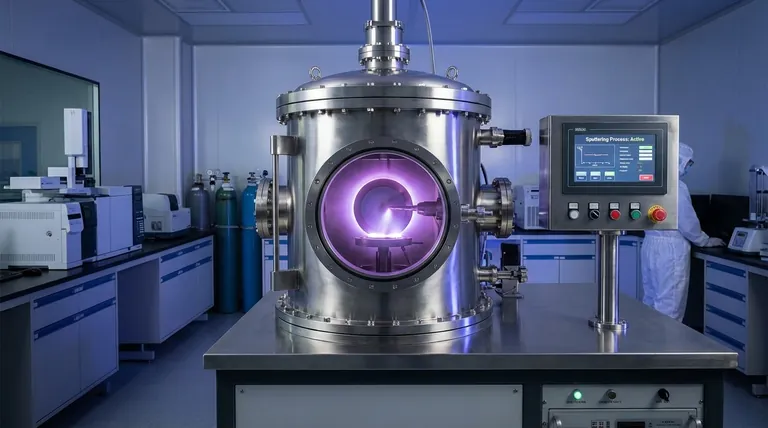

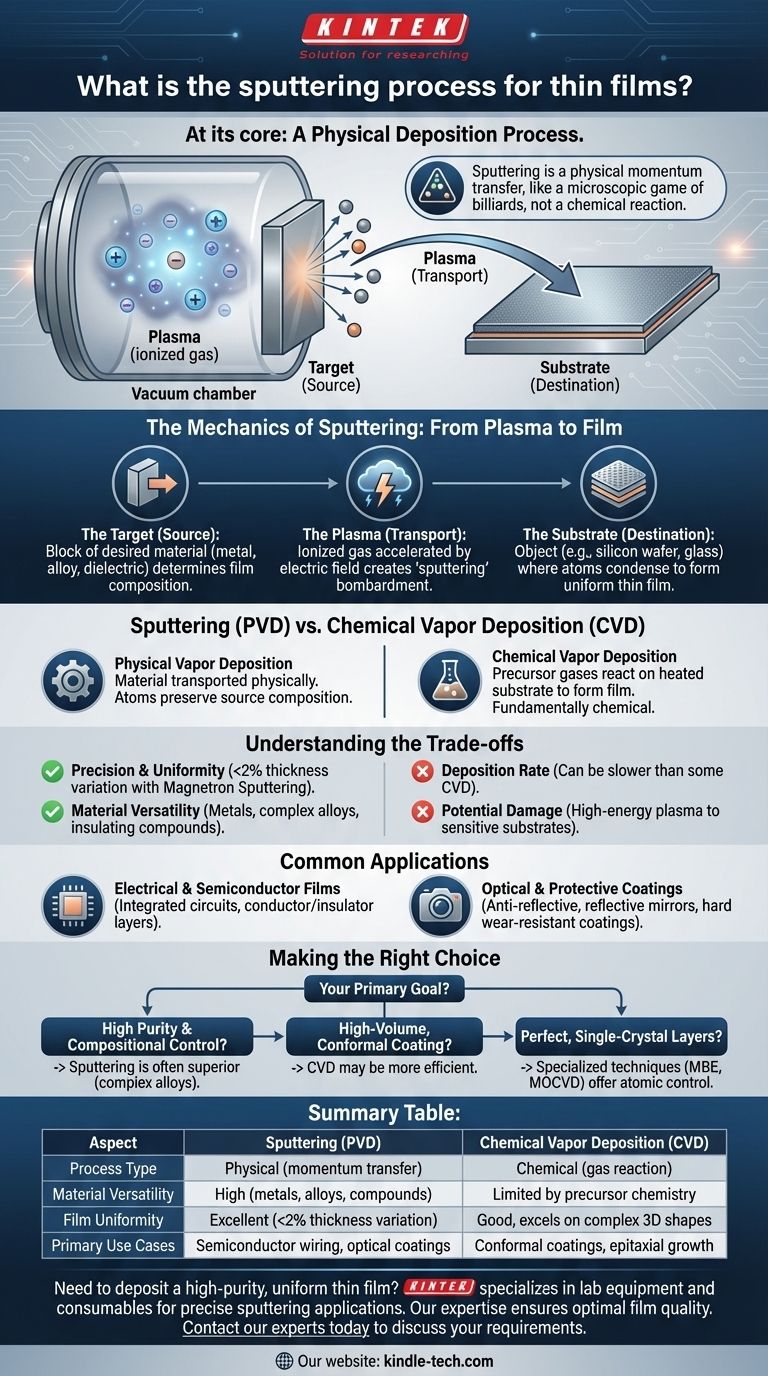

À la base, la pulvérisation cathodique est un processus de dépôt physique utilisé pour créer des couches de matériau ultra-minces, souvent de quelques atomes d'épaisseur seulement. Dans le vide, des ions énergétiques provenant d'un plasma sont accélérés pour frapper un matériau source, appelé cible. Cette collision déloge physiquement les atomes de la cible, qui voyagent ensuite et se déposent sur un substrat, construisant progressivement le film mince désiré.

La pulvérisation cathodique n'est pas une réaction chimique mais un transfert d'impulsion physique, comme une partie de billard microscopique. Cette distinction en fait une technique exceptionnellement précise et polyvalente pour déposer une large gamme de matériaux purs et d'alliages complexes difficiles ou impossibles à créer avec des méthodes chimiques.

La mécanique de la pulvérisation cathodique : du plasma au film

Pour comprendre la pulvérisation cathodique, il est préférable de la décomposer en ses trois composants fondamentaux : la source, le processus de transport et le substrat.

La cible (la source)

La cible est un bloc du matériau exact que vous souhaitez déposer. Il peut s'agir d'un métal pur, d'un alliage ou d'un composé diélectrique. La composition de la cible détermine directement la composition du film final.

Le plasma (le transport)

Un plasma — un gaz ionisé — est créé à l'intérieur de la chambre à vide. Un champ électrique accélère ces ions, les envoyant s'écraser sur la cible avec une force significative. Ce bombardement est l'événement de "pulvérisation" qui éjecte les atomes de la surface de la cible.

Le substrat (la destination)

Le substrat est l'objet sur lequel le film est cultivé, comme une tranche de silicium, un morceau de verre ou un implant médical. Les atomes de la cible éjectés traversent le vide et se condensent sur la surface du substrat, formant un film mince et uniforme.

La pulvérisation cathodique en contexte : dépôt physique vs chimique

Les méthodes de dépôt de films minces se divisent en deux grandes catégories. Comprendre cette distinction est essentiel pour savoir quand et pourquoi utiliser la pulvérisation cathodique.

Dépôt physique en phase vapeur (PVD)

La pulvérisation cathodique est une forme de Dépôt Physique en Phase Vapeur (PVD). Les méthodes PVD transportent physiquement le matériau d'une source vers le substrat sans réactions chimiques intentionnelles. D'autres techniques PVD incluent l'évaporation thermique et l'évaporation par faisceau d'électrons.

La caractéristique clé du PVD est que le matériau arrive au substrat sous forme atomique ou moléculaire, préservant la composition de base de la source.

Dépôt chimique en phase vapeur (CVD)

En revanche, le Dépôt Chimique en Phase Vapeur (CVD) implique l'introduction de gaz précurseurs dans un réacteur. Ces gaz se décomposent et réagissent sur la surface chauffée du substrat pour former le film désiré.

Par exemple, le gaz silane (SiH4) est utilisé en CVD pour déposer un film de silicium (Si) solide. Le processus est fondamentalement chimique, reposant sur des réactions spécifiques pour créer le matériau final.

Comprendre les compromis de la pulvérisation cathodique

Aucune technique n'est parfaite pour tous les scénarios. La pulvérisation cathodique présente des avantages clairs mais aussi des limitations inhérentes.

Avantage : précision et uniformité

Les systèmes modernes de pulvérisation cathodique magnétron offrent un contrôle exceptionnel de l'épaisseur du film. Il est courant d'obtenir une variation d'épaisseur inférieure à 2 % sur un substrat entier, ce qui est essentiel pour les dispositifs semi-conducteurs et les revêtements optiques.

Avantage : polyvalence des matériaux

Parce qu'il s'agit d'un processus physique, la pulvérisation cathodique peut déposer presque n'importe quel matériau pouvant être transformé en cible. Cela inclut les métaux purs, les alliages multi-éléments complexes et les composés isolants, qui sont souvent difficiles à obtenir par des méthodes chimiques.

Limitation potentielle : taux de dépôt et dommages

La pulvérisation cathodique peut être plus lente que certains processus CVD à haut débit, ce qui la rend moins idéale pour les applications nécessitant des films très épais. De plus, l'environnement de plasma à haute énergie peut parfois endommager des substrats ou des dispositifs électroniques extrêmement sensibles.

Applications courantes des films pulvérisés

La précision et la polyvalence de la pulvérisation cathodique en font une technologie fondamentale dans de nombreuses industries de haute technologie.

Films électriques et semi-conducteurs

La pulvérisation cathodique est essentielle pour la fabrication de circuits intégrés. Elle est utilisée pour déposer les couches microscopiques de conducteurs (comme le cuivre ou l'aluminium) et d'isolants qui forment le câblage et les composants d'une micropuce.

Revêtements optiques et protecteurs

Le processus est largement utilisé pour appliquer des revêtements antireflets sur les lentilles et les écrans, des couches réfléchissantes sur les miroirs et des revêtements pour les cellules solaires. Il est également utilisé pour créer des revêtements extrêmement durs et résistants à l'usure sur les outils de coupe et les pièces de machines.

Faire le bon choix pour votre objectif

La sélection d'une méthode de dépôt nécessite d'aligner les points forts de la technique avec l'objectif principal de votre projet.

- Si votre objectif principal est une grande pureté et un contrôle de la composition : La pulvérisation cathodique est souvent le choix supérieur, en particulier pour le dépôt d'alliages métalliques complexes où la stœchiométrie est critique.

- Si votre objectif principal est un revêtement conforme à grand volume de formes 3D complexes : Une méthode comme le dépôt chimique en phase vapeur (CVD) peut être plus efficace en raison de la nature du transport en phase gazeuse.

- Si votre objectif principal est de créer des couches monocristallines parfaites : Des techniques hautement spécialisées comme l'épitaxie par jet moléculaire (MBE) ou le CVD organométallique (MOCVD) offrent un contrôle inégalé au niveau atomique.

Comprendre le mécanisme fondamental de chaque technique de dépôt vous permet de sélectionner le processus optimal pour votre matériau et votre application spécifiques.

Tableau récapitulatif :

| Aspect | Pulvérisation cathodique (PVD) | Dépôt chimique en phase vapeur (CVD) |

|---|---|---|

| Type de processus | Physique (transfert d'impulsion) | Chimique (réaction gazeuse) |

| Polyvalence des matériaux | Élevée (métaux, alliages, composés) | Limitée par la chimie des précurseurs |

| Uniformité du film | Excellente (variation d'épaisseur <2%) | Bonne, excelle sur les formes 3D complexes |

| Cas d'utilisation principaux | Câblage de semi-conducteurs, revêtements optiques | Revêtements conformes, croissance épitaxiale |

Besoin de déposer un film mince uniforme et de haute pureté ? KINTEK est spécialisé dans les équipements de laboratoire et les consommables pour les applications de pulvérisation cathodique précises. Notre expertise vous assure une qualité de film optimale pour les semi-conducteurs, l'optique et les revêtements protecteurs. Contactez nos experts dès aujourd'hui pour discuter de vos exigences spécifiques en matière de dépôt et trouver la bonne solution pour votre laboratoire.

Guide Visuel

Produits associés

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Autoclave de laboratoire Stérilisateur à levage par vide pulsé

- Four à presse à chaud sous vide pour stratification et chauffage

- Stérilisateur de laboratoire Autoclave de laboratoire Stérilisateur à vapeur sous pression vertical pour écran à cristaux liquides de type automatique

Les gens demandent aussi

- Qu'est-ce que le dépôt chimique en phase vapeur de diamant à filament chaud ? Un guide sur le revêtement de diamant synthétique

- Le sputtering est-il une PVD ? Découvrez la technologie de revêtement clé pour votre laboratoire

- Quel est le processus de dépôt de revêtement ? Un guide étape par étape pour l'ingénierie des films minces

- Comment est fabriqué le revêtement diamant ? Un guide des méthodes CVD et PVD

- Comment les diamants CVD se développent-ils ? Un guide étape par étape sur la création de diamants de laboratoire