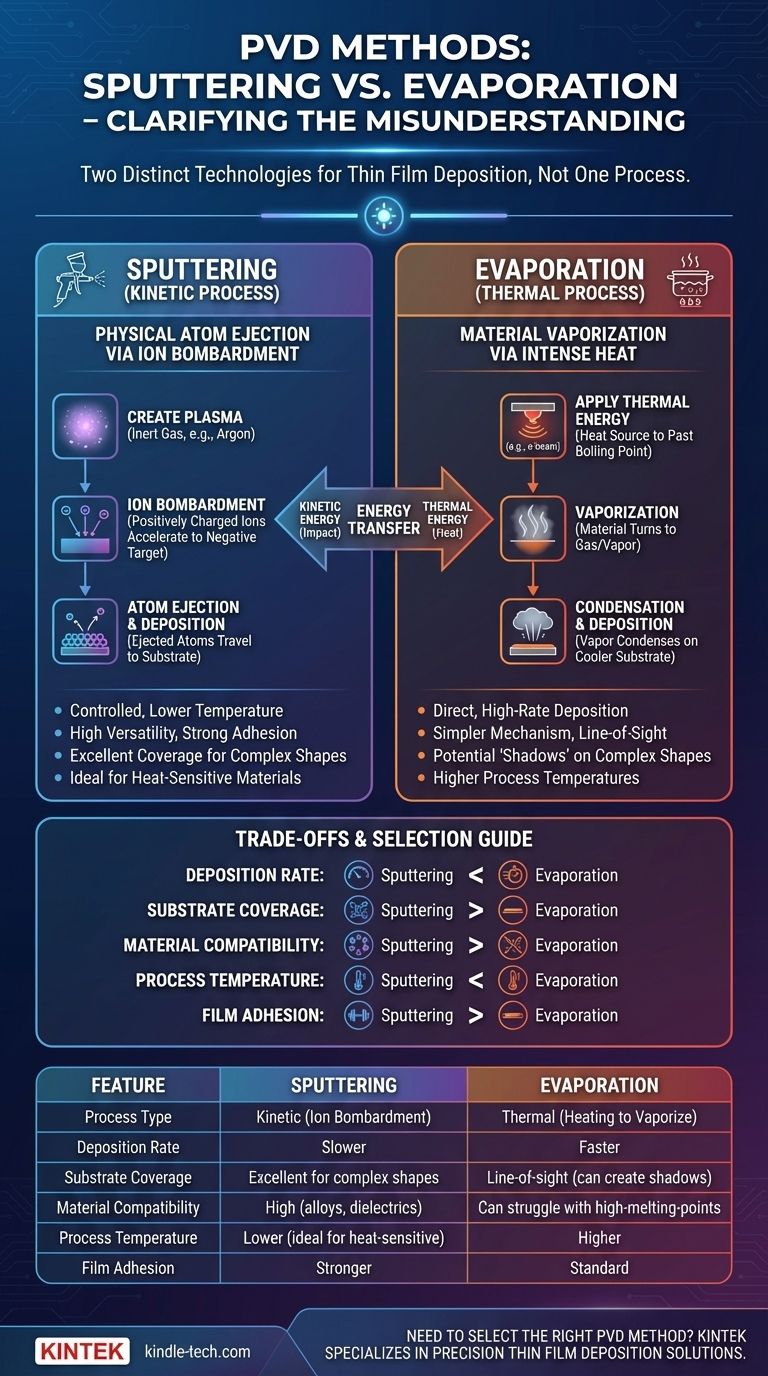

Pour être précis, l'expression « processus de pulvérisation cathodique d'évaporation » décrit une incompréhension de deux technologies distinctes. La pulvérisation cathodique n'est pas une forme d'évaporation. La pulvérisation cathodique est un processus cinétique qui utilise le bombardement ionique pour arracher physiquement des atomes d'une cible, tandis que l'évaporation est un processus thermique qui utilise la chaleur pour transformer un matériau en vapeur. Ce sont toutes deux des méthodes de dépôt physique en phase vapeur (PVD) utilisées pour créer des films minces, mais elles fonctionnent selon des principes entièrement différents.

La distinction fondamentale réside dans le transfert d'énergie. La pulvérisation cathodique utilise l'énergie cinétique — comme un aérogommeuse microscopique — pour éjecter des atomes d'une source. L'évaporation utilise l'énergie thermique — chauffer un matériau jusqu'à ce qu'il se vaporise — pour créer une vapeur qui se condense sur un substrat.

La mécanique de la pulvérisation cathodique

La pulvérisation cathodique est une méthode de dépôt très contrôlée et à plus basse température, appréciée pour sa polyvalence et la qualité des films qu'elle produit. Le processus se déroule dans une chambre à vide remplie d'un gaz inerte.

Création du plasma

Tout d'abord, un gaz inerte à basse pression, généralement de l'Argon, est introduit dans la chambre à vide. Un champ électrique intense est appliqué, ce qui énergise le gaz et arrache des électrons aux atomes d'Argon, créant un plasma — un gaz ionisé et lumineux.

Bombardement ionique

Le matériau source, connu sous le nom de cible, reçoit une charge électrique négative. Cela provoque l'accélération des ions Argon chargés positivement issus du plasma et leur collision violente avec la surface de la cible.

Éjection des atomes et dépôt

Chaque collision possède suffisamment d'énergie cinétique pour détacher des atomes ou des molécules du matériau cible. Ces atomes éjectés traversent la chambre et se déposent sur le substrat, formant progressivement un film mince et uniforme.

Comment l'évaporation diffère fondamentalement

L'évaporation est une méthode de dépôt plus directe et à haut débit. Son mécanisme est plus simple mais s'accompagne d'un ensemble de contraintes différent.

Le rôle de l'énergie thermique

Au lieu d'utiliser des collisions cinétiques, l'évaporation utilise une chaleur intense pour élever la température du matériau source au-delà de son point d'ébullition. Le matériau passe à l'état gazeux, ou vapeur, à l'intérieur de la chambre à vide. Une méthode courante à cet effet est l'évaporation par faisceau d'électrons (e-beam), qui utilise un faisceau d'électrons focalisé pour chauffer le matériau source.

Dépôt par condensation

Cette vapeur traverse le vide et se condense sur le substrat plus froid, formant un film mince solide. Comme la vapeur voyage en ligne droite depuis la source, on considère qu'il s'agit d'un processus en « ligne de visée ».

Comprendre les compromis

Le choix entre la pulvérisation cathodique et l'évaporation dépend entièrement des exigences spécifiques du produit final. Aucune n'est universellement supérieure ; ce sont des outils conçus pour des tâches différentes.

Taux de dépôt

L'évaporation est généralement beaucoup plus rapide que la pulvérisation cathodique. L'énergie thermique élevée crée rapidement un grand volume de vapeur, entraînant une croissance rapide du film. La pulvérisation cathodique est un processus plus délibéré, atome par atome, et est donc plus lente.

Couverture du substrat

La pulvérisation cathodique offre une meilleure couverture de revêtement sur les substrats complexes et non plats. Les atomes pulvérisés sont éjectés dans de nombreuses directions et se dispersent dans le plasma, leur permettant de recouvrir les parois latérales et les caractéristiques complexes plus uniformément. La nature en « ligne de visée » de l'évaporation peut créer des « ombres » derrière les caractéristiques.

Compatibilité des matériaux et adhérence

La pulvérisation cathodique est très polyvalente et peut déposer une vaste gamme de matériaux, y compris des alliages et des diélectriques, avec leur composition intacte. Parce que les atomes pulvérisés arrivent avec une énergie plus élevée, ils forment souvent des films plus denses avec une adhérence plus forte au substrat. L'évaporation peut poser des problèmes avec les matériaux ayant des points de fusion très élevés ou dont les composants s'évaporent à des vitesses différentes.

Température du processus

La pulvérisation cathodique est un processus à plus basse température. Le substrat n'a pas besoin d'être chauffé de manière significative, ce qui rend la pulvérisation cathodique idéale pour le revêtement de matériaux sensibles à la chaleur comme les plastiques. L'évaporation implique une chaleur intense au niveau de la source, qui peut rayonner et endommager les substrats délicats.

Faire le bon choix pour votre objectif

Les besoins spécifiques de votre application dicteront la bonne méthode PVD.

- Si votre objectif principal est la vitesse et le débit élevé pour des géométries simples : L'évaporation est le choix le plus efficace et le plus économique.

- Si votre objectif principal est de revêtir des formes complexes avec un film uniforme : La pulvérisation cathodique offre une conformité et une couverture des marches supérieures.

- Si votre objectif principal est de déposer des alliages, des composés ou des diélectriques : La pulvérisation cathodique offre un meilleur contrôle sur la composition et la pureté du film final.

- Si votre objectif principal est de revêtir des substrats sensibles à la chaleur : Le fonctionnement à plus basse température de la pulvérisation cathodique est un avantage critique.

Comprendre la différence fondamentale entre l'éjection cinétique et la vaporisation thermique est la clé pour choisir le bon outil pour votre défi d'ingénierie.

Tableau récapitulatif :

| Caractéristique | Pulvérisation cathodique | Évaporation |

|---|---|---|

| Type de processus | Cinétique (bombardement ionique) | Thermique (chauffage pour vaporiser) |

| Taux de dépôt | Plus lent | Plus rapide |

| Couverture du substrat | Excellent pour les formes complexes | Ligne de visée (peut créer des ombres) |

| Compatibilité des matériaux | Élevée (alliages, diélectriques) | Peut poser problème avec les matériaux à haut point de fusion |

| Température du processus | Plus basse (idéal pour les substrats sensibles à la chaleur) | Plus élevée |

| Adhérence du film | Plus forte | Standard |

Besoin de choisir la bonne méthode PVD pour votre application ? KINTEK se spécialise dans les équipements de laboratoire et les consommables, servant les besoins des laboratoires avec des solutions de dépôt de films minces de précision. Nos experts peuvent vous aider à choisir entre les systèmes de pulvérisation cathodique et d'évaporation pour obtenir une qualité de film, une uniformité et une adhérence optimales pour vos substrats et matériaux spécifiques. Contactez-nous dès aujourd'hui pour discuter des exigences de votre projet et améliorer les capacités de votre laboratoire !

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Bateau d'évaporation de molybdène, tungstène et tantale pour applications à haute température

- Bateau d'évaporation en tungstène-molybdène à fond hémisphérique

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Bateau d'évaporation en céramique aluminisée pour le dépôt de couches minces

Les gens demandent aussi

- Quels sont les appareils de chauffage courants utilisés en laboratoire ? Assurez un chauffage sûr et précis

- Les granulés de bois sont-ils de la biomasse ? Comprendre le combustible renouvelable qui alimente le chauffage moderne

- Quels sont les enjeux clés dans la synthèse des nanomatériaux ? Surmonter les défis de contrôle de la taille, de la forme et de la pureté

- À quoi sert l'huile de pyrolyse ? Débloquer le potentiel des carburants et produits chimiques renouvelables

- Le diamant est-il un meilleur conducteur de chaleur que le graphite ? Dévoiler les secrets atomiques de la conductivité thermique

- Qu'est-ce que le frittage dans les semi-conducteurs ? Créer des contacts ohmiques fiables pour des puces haute performance

- Quel appareil est utilisé pour le chauffage en laboratoire ? Un guide pour choisir l'outil adapté

- Quelles sont les propriétés du frittage ? Débloquez une résistance et des performances améliorées