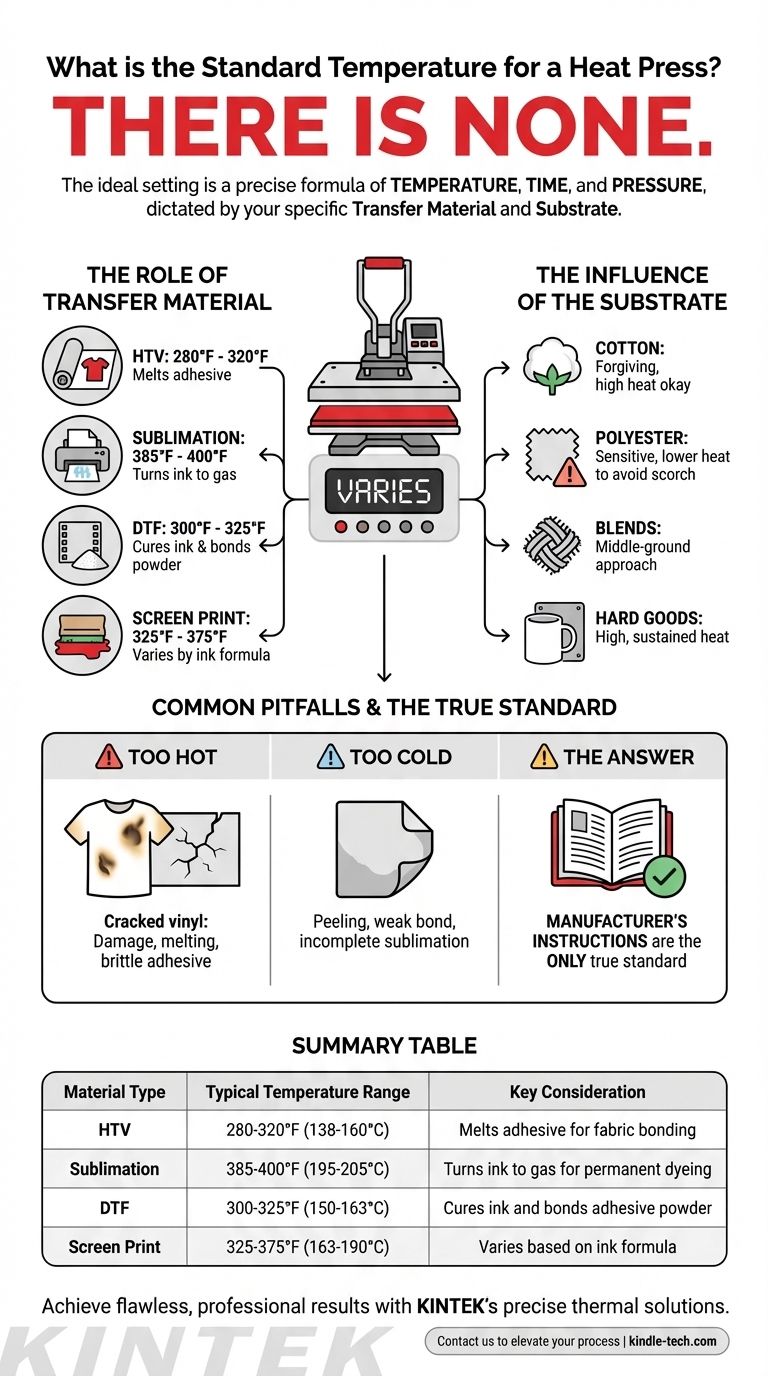

Il n'existe pas de température standard unique pour une presse à chaud. Bien que de nombreuses applications courantes se situent dans la plage de 305°F à 400°F (150°C à 205°C), la température correcte n'est pas un réglage universel. Elle est dictée entièrement par deux facteurs : le type de matériau de transfert que vous utilisez (comme le vinyle ou l'encre de sublimation) et le substrat sur lequel vous effectuez le pressage (comme un t-shirt en coton ou une tasse en céramique).

L'erreur la plus courante est de rechercher une température « parfaite » unique. Un transfert réussi et durable est le résultat d'une formule précise qui équilibre la température, le temps et la pression. Votre objectif doit être de trouver la formule spécifique recommandée pour votre combinaison unique de matériaux.

Pourquoi le concept de « température standard » est trompeur

L'idée d'un réglage unique est séduisante, mais elle ignore la science fondamentale du fonctionnement des transferts thermiques. Différents matériaux nécessitent différents niveaux de chaleur pour activer les adhésifs ou déclencher des réactions chimiques.

Le rôle du matériau de transfert

Chaque type de transfert possède un point d'activation unique. Utiliser la mauvaise température entraînera un échec.

- Vinyle thermocollant (HTV) : La plupart des HTV standard nécessitent des températures relativement plus basses, souvent entre 280°F et 320°F (138°C - 160°C). Le rôle de la chaleur est simplement de faire fondre le support adhésif afin qu'il adhère au tissu.

- Transferts par sublimation : Ceux-ci nécessitent une chaleur très élevée, généralement entre 385°F et 400°F (195°C - 205°C). La température ne fait pas fondre la colle ; elle transforme l'encre solide en gaz (sublimation) afin qu'elle puisse teindre de façon permanente les fibres du matériau.

- Transferts Direct-to-Film (DTF) : Ceux-ci sont généralement pressés dans une plage moyenne à élevée, autour de 300°F à 325°F (150°C - 163°C). La chaleur polymérise l'encre et fixe une poudre adhésive spéciale au vêtement.

- Transferts sérigraphiés : La température pour ceux-ci varie considérablement en fonction de la formule d'encre utilisée par l'imprimante, mais ils se situent souvent dans la plage de 325°F à 375°F (163°C - 190°C).

L'influence du substrat

Le matériau sur lequel vous appuyez est tout aussi important que le transfert lui-même. Il doit pouvoir supporter la chaleur requise sans être endommagé.

- 100 % coton : Un matériau très tolérant qui peut supporter une chaleur élevée, ce qui le rend adapté à presque tous les types de transfert.

- 100 % polyester : Ce matériau est sensible. Une chaleur élevée peut le brûler, le faire fondre ou provoquer une « migration de teinture », où la teinture du tissu saigne dans votre transfert. Des températures plus basses sont cruciales.

- Mélanges (par exemple, 50/50 coton/poly) : Ceux-ci nécessitent une approche intermédiaire, équilibrant les besoins du transfert avec la sensibilité à la chaleur des fibres de polyester.

- Articles rigides (tasses, carreaux, métal) : Ceux-ci nécessitent des températures élevées et soutenues (souvent proches de 400°F) pour permettre à la chaleur de pénétrer complètement la surface dense et non poreuse.

Comprendre les compromis et les pièges courants

Se concentrer uniquement sur la température tout en ignorant le temps et la pression est la cause première de la plupart des projets ratés.

Le danger d'une température « trop élevée »

Régler la température trop haut peut causer des dommages irréversibles. Vous risquez de brûler le tissu, de faire fondre des matériaux délicats comme le polyester, ou de brûler l'adhésif du vinyle, ce qui le rend cassant et sujet aux fissures.

Le problème d'une température « trop basse »

Une température insuffisante est la principale cause des transferts qui se décollent, surtout après le lavage. L'adhésif du HTV ne fondra pas correctement, ou le processus de sublimation ne s'achèvera pas complètement, ce qui entraînera une liaison faible ou inexistante.

Ignorer les instructions du fabricant

L'entreprise qui a fabriqué votre vinyle, votre papier ou votre transfert a effectué les tests. Les réglages recommandés pour la température, le temps et la pression sont le véritable « standard » pour ce produit spécifique. Les ignorer est un pari coûteux.

Pression incohérente et points froids

Même avec la bonne température, une presse de mauvaise qualité avec des « points froids » sur sa platine produira des résultats inégaux. De même, une pression incorrecte — trop légère ou trop forte — peut empêcher la formation d'une liaison complète.

Comment trouver les bons réglages pour votre projet

Au lieu de rechercher un standard, apprenez à identifier les bonnes variables pour votre tâche spécifique.

- Si votre objectif principal est d'appliquer du HTV standard sur du coton : Commencez par le guide du fabricant, qui est souvent autour de 305°F pendant 15 secondes avec une pression moyenne, mais vérifiez toujours.

- Si votre objectif principal est la sublimation sur polyester ou des tasses : Vous aurez besoin d'une chaleur élevée, généralement 400°F pendant 60 secondes sur tissu ou plusieurs minutes pour les tasses, afin de garantir que l'encre se transforme correctement en gaz.

- Si votre objectif principal est de presser sur des tissus sensibles à la chaleur : Utilisez la température la plus basse possible recommandée par le fabricant de votre transfert et protégez le vêtement avec une feuille de Téflon ou du papier sulfurisé.

- En cas de doute : Référez-vous toujours aux instructions fournies par le fabricant de votre matériau de transfert et effectuez un petit essai de pressage sur un morceau de rebut ou une zone cachée au préalable.

En comprenant la relation entre vos matériaux et les réglages de la presse à chaud, vous obtenez le contrôle nécessaire pour produire des résultats professionnels et durables à chaque fois.

Tableau récapitulatif :

| Type de matériau | Plage de température typique | Considération clé |

|---|---|---|

| Vinyle thermocollant (HTV) | 280°F - 320°F (138°C - 160°C) | Fait fondre l'adhésif pour la liaison au tissu |

| Transferts par sublimation | 385°F - 400°F (195°C - 205°C) | Transforme l'encre en gaz pour une teinture permanente |

| Direct to Film (DTF) | 300°F - 325°F (150°C - 163°C) | Polymérise l'encre et fixe la poudre adhésive |

| Transferts sérigraphiés | 325°F - 375°F (163°C - 190°C) | Varie selon la formule de l'encre |

Obtenez des résultats professionnels et impeccables à chaque pressage. KINTEK se spécialise dans les équipements de laboratoire fiables et les consommables pour des applications thermiques précises. Que vous travailliez avec des transferts HTV, de sublimation ou DTF, nos solutions de presses à chaud garantissent un contrôle précis de la température et une répartition uniforme de la pression. Laissez nos experts vous aider à choisir l'équipement parfait pour vos matériaux et substrats spécifiques. Contactez-nous dès aujourd'hui pour discuter de vos besoins et améliorer votre processus de transfert thermique !

Guide Visuel

Produits associés

- Presse hydraulique manuelle chauffante haute température avec plaques chauffantes pour laboratoire

- Presse hydraulique automatique chauffante à haute température avec plaques chauffantes pour laboratoire

- Presse chauffante à double plaque pour laboratoire

- Presse Thermique Automatique de Laboratoire

- Presse hydraulique chauffante automatique avec plaques chauffantes pour presse à chaud de laboratoire

Les gens demandent aussi

- Pourquoi les presses hydrauliques sont-elles dangereuses à utiliser ? Découvrez les risques silencieux et trompeurs

- Qu'est-ce que le frittage ? Un guide pour fusionner des poudres en pièces haute performance

- Quelle force une presse hydraulique peut-elle exercer ? Comprendre son immense puissance et ses limites de conception.

- Que fait une presse à chaud hydraulique ? Atteindre une pression constante à l'échelle industrielle pour une production à grand volume

- Quelles conditions techniques une presse hydraulique chauffée offre-t-elle pour les batteries PEO ? Optimisation des interfaces à état solide