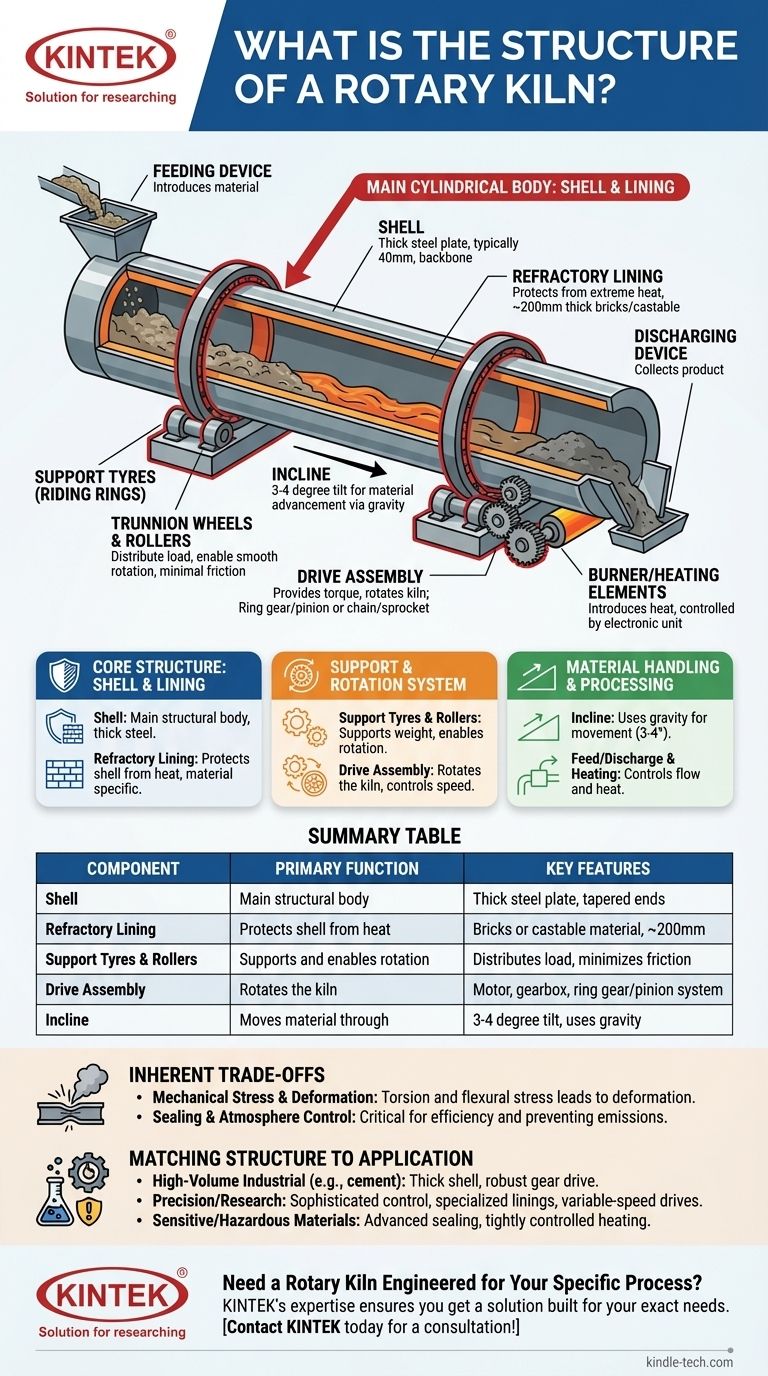

Essentiellement, un four rotatif est un long four cylindrique légèrement incliné et tournant lentement sur son axe. Sa structure fondamentale se compose du corps cylindrique principal, connu sous le nom de virole, qui est protégé des températures élevées par un revêtement réfractaire interne. Cet ensemble est soutenu par un système de galets et est mis en rotation par un puissant ensemble d'entraînement, permettant au matériau de culbuter et de s'écouler d'une extrémité à l'autre au fur et à mesure de son traitement.

La structure d'un four rotatif n'est pas seulement une collection de pièces, mais un système ingénieux conçu dans un seul but : contenir des contraintes thermiques et mécaniques extrêmes tout en contrôlant précisément le mouvement et la transformation chimique des matériaux.

La structure principale : Virole et revêtement

Le corps principal du four est responsable du confinement de l'ensemble du processus. Sa conception est un équilibre entre intégrité structurelle et résistance thermique.

La virole du four

La virole du four est le composant structurel principal, un grand tube généralement fabriqué à partir de tôle d'acier épaisse (souvent autour de 40 mm). C'est la colonne vertébrale de l'ensemble de l'appareil.

Parce qu'elle supporte un poids et des contraintes immenses, l'acier est souvent plus épais près des points d'appui. Les extrémités peuvent être coniquement effilées pour faciliter un flux plus régulier du matériau à l'entrée et à la sortie du four.

Le revêtement réfractaire

À l'intérieur de la virole en acier se trouve une épaisse couche de briques réfractaires ou de matériau coulable, souvent d'environ 200 mm d'épaisseur.

Le seul but de ce revêtement est de protéger la virole en acier des températures de traitement internes extrêmes, qui autrement l'affaibliraient et la détruiraient. Le choix du matériau réfractaire est critique et dépend entièrement du matériau traité.

Le système de support et de rotation

Le poids immense d'un four doit être supporté et sa rotation doit être contrôlée avec précision. C'est la fonction des systèmes de support mécanique et d'entraînement.

Pneus de support (anneaux de roulement)

Fixés à l'extérieur de la virole se trouvent des anneaux d'acier massifs connus sous le nom de pneus de support ou anneaux de roulement.

Ces composants servent d'interface entre la virole rotative du four et la structure de support fixe, répartissant uniformément la charge du four.

Galets de support et rouleaux

Les pneus de support reposent sur des ensembles de rouleaux robustes, souvent appelés galets de support.

Ces rouleaux fonctionnent comme des paliers, permettant à la virole massive du four de tourner en douceur avec un minimum de friction. Des rouleaux de butée sont également utilisés pour empêcher le four incliné de glisser vers le bas.

L'ensemble d'entraînement

L'ensemble d'entraînement fournit le couple nécessaire pour faire tourner le four. Ce système se compose généralement d'un grand moteur, d'un réducteur et d'un mécanisme d'entraînement final.

Les types d'entraînement courants comprennent une grande couronne dentée qui entoure le four et est entraînée par un petit pignon, ou un système de chaîne et de pignon. La vitesse de rotation est une variable de processus critique.

Composants de manutention et de traitement des matériaux

La structure du four est conçue pour déplacer le matériau dans un environnement thermique contrôlé.

L'inclinaison

Chaque four rotatif est réglé avec une légère inclinaison, généralement entre 3 et 4 degrés par rapport à l'horizontale.

Cette inclinaison est fondamentale pour son fonctionnement. Au fur et à mesure que le four tourne, la gravité fait que le matériau à l'intérieur culbute lentement et avance de l'extrémité d'alimentation supérieure vers l'extrémité de décharge inférieure.

Systèmes d'alimentation et de décharge

Des équipements spécialisés sont utilisés aux deux extrémités du four. Un dispositif d'alimentation introduit la matière première à l'extrémité supérieure, tandis qu'un dispositif de décharge recueille le produit fini à sa sortie de l'extrémité inférieure.

La forme de la virole et la conception de ces systèmes sont cruciales pour prévenir les déversements de matériaux et assurer un flux contrôlé.

Systèmes de chauffage et de contrôle

La chaleur est introduite par un brûleur positionné à l'extrémité de décharge ou par des éléments chauffants électriques externes entourant la virole.

Une unité de contrôle électronique gère tous ces composants — régulant le combustible ou la puissance, la vitesse de rotation et l'inclinaison pour créer un profil thermique précis qui correspond aux exigences du produit.

Comprendre les compromis inhérents

La conception d'un four rotatif est une série de compromis d'ingénierie pour gérer des conditions de fonctionnement extrêmes.

Contraintes mécaniques et déformation

La combinaison d'un poids immense et de températures élevées soumet la virole du four à des contraintes de torsion et de flexion constantes.

Avec le temps, cela peut entraîner une "déformation ellipsoïdale", où la virole circulaire s'aplatit légèrement. Cette déformation peut solliciter et endommager le revêtement réfractaire interne, affectant la durée de vie opérationnelle du four.

Étanchéité et contrôle de l'atmosphère

L'étanchéité de l'espace entre le four rotatif et les hottes d'alimentation et de décharge fixes est un défi d'ingénierie important.

Des joints efficaces sont essentiels pour maintenir l'atmosphère interne, améliorer l'efficacité thermique et prévenir le rejet de poussière ou de gaz. Cependant, obtenir une étanchéité parfaite sur un équipement aussi grand et dynamique est difficile et nécessite un entretien constant.

Adapter la structure à l'application

La conception spécifique des composants d'un four rotatif est dictée par son utilisation prévue.

- Si votre objectif principal est le traitement industriel à grand volume (par exemple, le ciment) : Vos composants clés sont une virole en acier épaisse, un entraînement à engrenages robuste et un revêtement réfractaire extrêmement durable conçu pour un fonctionnement continu et à fortes contraintes.

- Si votre objectif principal est la précision ou la recherche : Les éléments critiques sont un système de contrôle sophistiqué, des revêtements spécialisés pour éviter la contamination et des entraînements à vitesse variable pour une flexibilité expérimentale maximale.

- Si votre objectif principal est la manipulation de matériaux sensibles ou dangereux : Les caractéristiques structurelles les plus importantes sont des systèmes d'étanchéité avancés et un mécanisme de chauffage étroitement contrôlé pour assurer l'intégrité et la sécurité du processus.

Comprendre cette conception axée sur l'objectif vous permet d'évaluer tout four rotatif non pas comme un objet statique, mais comme une solution de traitement dynamique.

Tableau récapitulatif :

| Composant | Fonction principale | Caractéristiques clés |

|---|---|---|

| Virole | Corps structurel principal | Tôle d'acier épaisse, extrémités coniques pour le flux de matériaux |

| Revêtement réfractaire | Protège la virole de la chaleur | Briques ou matériau coulable, ~200 mm d'épaisseur |

| Pneus de support & Rouleaux | Supporte et permet la rotation | Répartit la charge, minimise la friction, inclut des rouleaux de butée |

| Ensemble d'entraînement | Fait tourner le four | Moteur, réducteur, système couronne dentée/pignon pour le contrôle de la vitesse |

| Inclinaison | Déplace le matériau à travers le four | Inclinaison de 3 à 4 degrés, utilise la gravité pour l'avancement du matériau |

Besoin d'un four rotatif conçu pour votre processus spécifique ?

Que votre laboratoire nécessite un four industriel à grand volume ou une unité de précision pour la recherche, l'expertise de KINTEK en équipement de laboratoire vous assure une solution conçue pour vos besoins exacts — des revêtements réfractaires robustes aux systèmes de contrôle sophistiqués. Laissez nos spécialistes vous aider à choisir la bonne structure pour une efficacité et une sécurité maximales.

Contactez KINTEL dès aujourd'hui pour une consultation sur les exigences de votre laboratoire en matière de four !

Guide Visuel

Produits associés

- Fourneuse de pyrolyse de four rotatif électrique Machine calcineuse Petit four rotatif Four rotatif

- Petite usine de pyrolyse continue à four rotatif électrique pour le chauffage

- Four de régénération électrique pour charbon actif à four rotatif

- Four rotatif continu scellé sous vide Four rotatif

- Four à atmosphère contrôlée à bande transporteuse

Les gens demandent aussi

- Quelle est la zone de température dans un four rotatif ? Maîtriser le profil thermique pour un traitement optimal

- Quels sont les inconvénients des incinérateurs à foyer rotatif ? Coûts élevés et défis environnementaux

- Quels sont les catalyseurs de la pyrolyse rapide ? Surmonter les défis de la conversion de la biomasse

- Quelle température est nécessaire pour la pyrolyse du plastique ? Trouvez la chaleur idéale pour le rendement souhaité

- Quelles sont les méthodes de pyrolyse des déchets ? Optimisez votre production pour le biochar, le bio-fioul ou le gaz de synthèse

- À quelle vitesse un four rotatif tourne-t-il ? Vitesse Maîtrisée pour une Efficacité de Traitement Optimale

- Quel est le processus de pyrolyse de la biomasse ? Transformer les déchets en biochar, bio-huile et gaz de synthèse de valeur

- Qu'est-ce que le processus de frittage dans l'industrie sidérurgique ? Le pont essentiel vers une sidérurgie efficace