Dans le dépôt de couches minces, le substrat est le matériau ou la surface fondamentale sur laquelle une nouvelle couche de matériau est cultivée ou déposée. Bien que de nombreux matériaux puissent servir à cette fin, les choix les plus courants pour les applications avancées incluent le silicium (Si), le molybdène (Mo), le nickel (Ni), le cuivre (Cu) et le quartz, chacun étant sélectionné pour ses propriétés spécifiques. Le choix du substrat est aussi critique que le choix du matériau de la couche elle-même.

Le substrat n'est pas seulement un support passif pour la couche mince. C'est un composant actif du système de dépôt qui influence directement l'intégrité structurelle, les propriétés et la performance finale de la couche dans son application prévue.

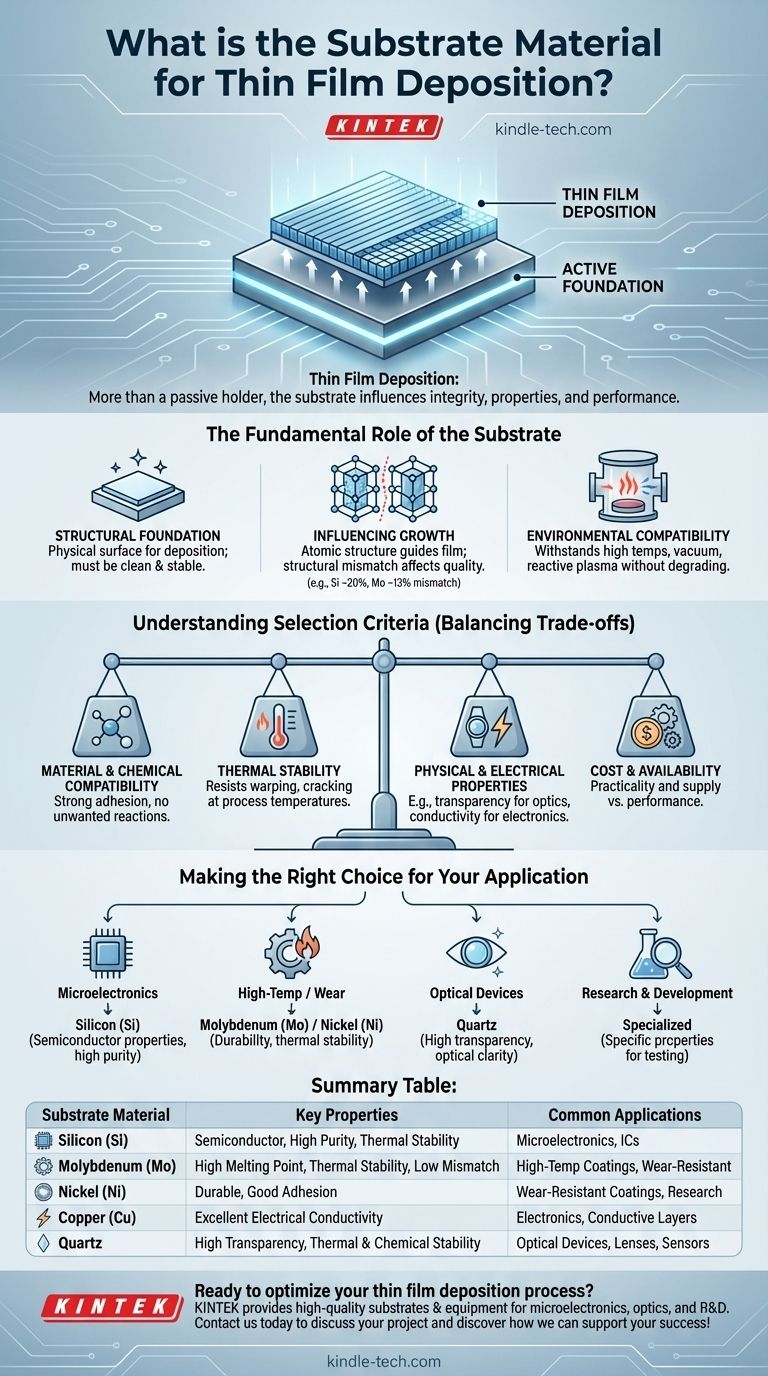

Le rôle fondamental du substrat

Comprendre la fonction du substrat va au-delà de le considérer comme une simple base. Il fait partie intégrante du produit final conçu, dictant ce qui est possible pendant et après le dépôt.

Fournir la fondation structurelle

Le substrat fournit la surface physique où le processus de dépôt, qu'il soit chimique ou physique, a lieu. Il doit être propre, stable et souvent précisément conçu pour servir de modèle à la couche.

Influencer la croissance et la structure de la couche

L'arrangement atomique de la surface du substrat peut guider la croissance de la couche mince. Un facteur clé est le désaccord structurel, ou la différence d'espacement du réseau cristallin entre le substrat et le matériau de la couche.

Par exemple, le silicium présente un désaccord structurel d'environ 20 % avec certains matériaux de couche, tandis que le molybdène présente un désaccord d'environ 13 %. Cette différence peut introduire des contraintes et des défauts, affectant la qualité de la couche.

Compatibilité avec l'environnement de dépôt

Les processus de dépôt comme le dépôt chimique en phase vapeur (CVD) et le dépôt physique en phase vapeur (PVD) impliquent souvent des conditions extrêmes. Le substrat doit être capable de résister à des températures élevées, à des environnements sous vide et à des plasmas potentiellement réactifs sans se dégrader.

Comprendre les critères de sélection

La sélection du substrat correct est un processus d'équilibre des compromis. Aucun matériau n'est parfait pour toutes les situations ; le choix dépend d'une analyse minutieuse de multiples facteurs interdépendants.

Compatibilité matérielle et chimique

La couche mince doit adhérer fortement au substrat. Cela nécessite une compatibilité chimique, garantissant que le matériau de la couche se lie à la surface du substrat sans réactions indésirables qui pourraient compromettre l'interface.

Stabilité thermique

De nombreuses techniques de dépôt utilisent l'énergie thermique de résistances chauffantes ou de lampes infrarouges pour déclencher la réaction. Le substrat doit avoir un point de fusion et un coefficient de dilatation thermique adaptés aux températures du processus pour éviter la déformation, la fissuration ou le délaminage.

Propriétés physiques et électriques

Les propriétés propres du substrat sont essentielles au fonctionnement du dispositif final. Pour les applications optiques, un substrat transparent comme le quartz est nécessaire. Pour l'électronique, la pureté exceptionnelle et les propriétés semi-conductrices des plaquettes de silicium sont indispensables.

Coût et disponibilité

Les considérations pratiques sont toujours un facteur. Des matériaux comme le silicium sont largement disponibles en haute pureté en raison de leur domination dans l'industrie des semi-conducteurs, ce qui en fait un choix rentable pour de nombreuses applications. Des substrats plus exotiques peuvent offrir des performances supérieures mais à un coût significativement plus élevé.

Faire le bon choix pour votre application

Le substrat optimal est déterminé par l'objectif principal de votre projet. Le matériau sur lequel vous déposez est aussi important que le matériau que vous déposez.

- Si votre objectif principal est la microélectronique : Le silicium (Si) est le choix par défaut en raison de ses propriétés semi-conductrices bien comprises, de sa grande pureté et de son écosystème de fabrication établi.

- Si votre objectif principal est les revêtements haute température ou résistants à l'usure : Un substrat métallique comme le molybdène (Mo) ou le nickel (Ni) peut être choisi pour sa durabilité et sa stabilité thermique.

- Si votre objectif principal est les dispositifs optiques : Un matériau transparent avec une excellente clarté optique, tel que le quartz ou un verre spécialisé, est la base requise.

- Si votre objectif principal est la recherche et le développement : Le choix sera dicté par les propriétés spécifiques que vous souhaitez induire dans la couche, conduisant souvent à des substrats moins courants pour tester les interactions matérielles.

En fin de compte, la sélection du bon substrat est la première étape de l'ingénierie des performances du produit final.

Tableau récapitulatif :

| Matériau du substrat | Propriétés clés | Applications courantes |

|---|---|---|

| Silicium (Si) | Propriétés semi-conductrices, haute pureté, stabilité thermique | Microélectronique, circuits intégrés |

| Molybdène (Mo) | Point de fusion élevé, stabilité thermique, faible désaccord structurel | Revêtements haute température, couches résistantes à l'usure |

| Nickel (Ni) | Durable, bonne adhérence pour de nombreuses couches | Revêtements résistants à l'usure, recherche |

| Cuivre (Cu) | Excellente conductivité électrique | Électronique, couches conductrices |

| Quartz | Haute transparence, stabilité thermique et chimique | Dispositifs optiques, lentilles, capteurs |

Prêt à optimiser votre processus de dépôt de couches minces ? Le bon substrat est essentiel pour la performance de votre couche, que ce soit pour la microélectronique, l'optique ou la R&D. KINTEK est spécialisé dans la fourniture d'équipements de laboratoire et de consommables de haute qualité, y compris des substrats et des systèmes de dépôt, pour répondre à vos besoins spécifiques en laboratoire. Nos experts peuvent vous aider à sélectionner les matériaux parfaits pour assurer une forte adhérence, une stabilité thermique et des résultats supérieurs. Contactez-nous dès aujourd'hui pour discuter de votre projet et découvrir comment nous pouvons soutenir votre succès !

Guide Visuel

Produits associés

- Substrat de verre de fenêtre optique plaquette CaF2 Fenêtre de substrat

- Dômes en diamant CVD pour applications industrielles et scientifiques

- Plaquettes de coupe en diamant CVD pour l'usinage de précision

- Four à presse à chaud sous vide pour stratification et chauffage

- Feuille et plaque de titane de haute pureté pour applications industrielles

Les gens demandent aussi

- Quelles sont les conditions de stockage idéales pour une cellule électrolytique optique à fenêtre latérale ? Assurer la précision et la performance à long terme

- Comment nettoyer les fenêtres optiques en quartz de la cellule électrolytique ? Un guide pour maintenir la clarté optique

- Qu'est-ce qu'un matériau de substrat pour le dépôt chimique en phase vapeur ? La base pour des films minces de haute qualité

- Que signifie un film à plusieurs niveaux ? Décrypter les profondeurs de la narration cinématographique

- Quel est le substrat pour le processus CVD ? Choisir la bonne base pour votre film mince