En dépôt chimique en phase vapeur (CVD), le substrat est le matériau ou la surface fondamentale sur laquelle un film mince est déposé. C'est le composant cible à l'intérieur de la chambre de réaction qui est revêtu. Par exemple, pour faire croître du graphène, un film mince de nickel peut être utilisé comme substrat, ou pour les composants électroniques, une plaquette de silicium (SiO2/Si) est souvent le matériau de base.

Le substrat n'est pas seulement un support passif pour le produit final. Sa composition chimique, sa structure de surface et ses propriétés thermiques sont des facteurs critiques qui influencent activement les réactions chimiques et déterminent la qualité, la structure et le succès du film déposé.

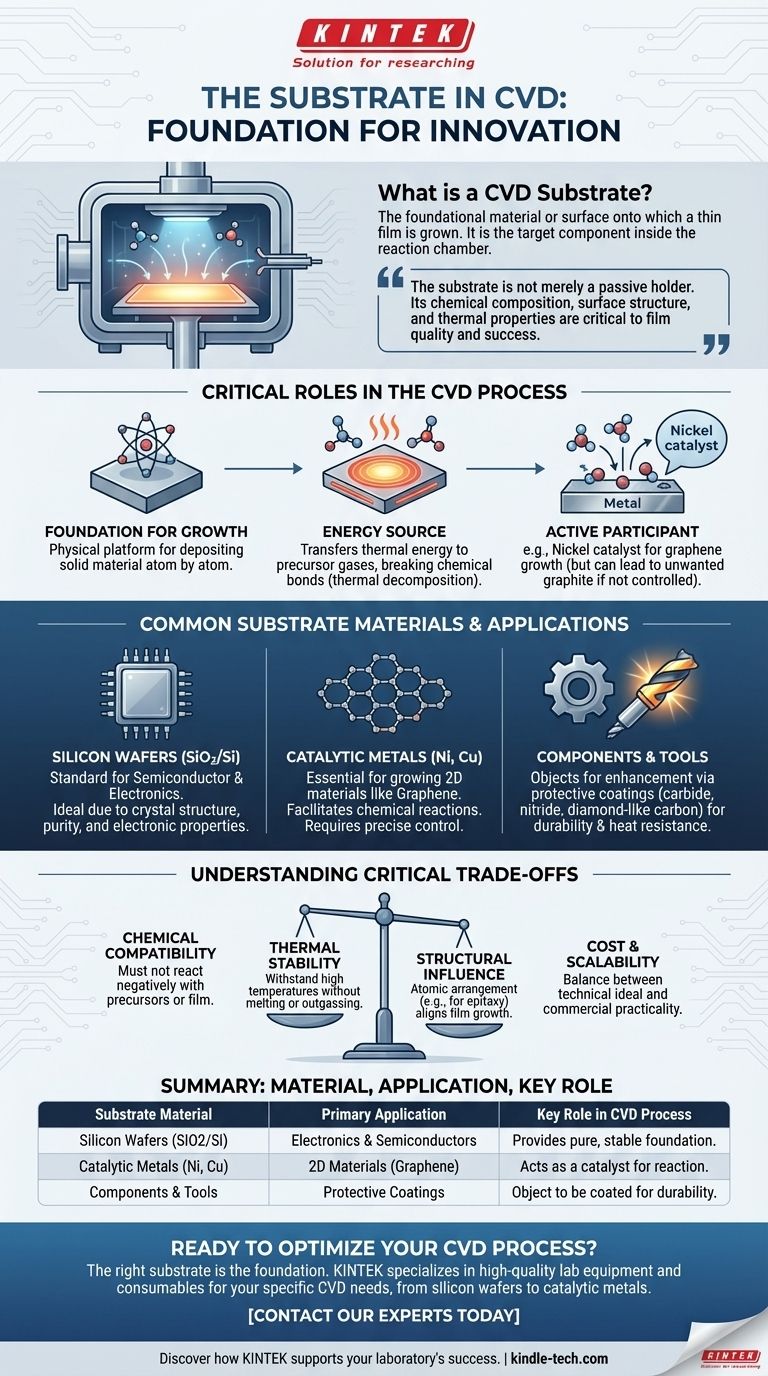

Le rôle du substrat dans le processus CVD

Le dépôt chimique en phase vapeur est un processus qui transforme les gaz précurseurs en un film solide sur une surface chauffée. Le substrat est cette surface critique, et il joue plusieurs rôles clés.

La base pour la croissance du film

À la base, le substrat sert de plateforme physique. L'ensemble du processus CVD est conçu pour déposer un matériau solide, atome par atome ou molécule par molécule, sur cette base.

La référence à un film déposé "sur une surface chauffée" fait directement référence au substrat.

Une source d'énergie pour la réaction

Le substrat est généralement chauffé à des températures élevées. Cette énergie thermique est transférée aux gaz précurseurs qui s'écoulent sur celui-ci.

Cette énergie rompt les liaisons chimiques dans les molécules de gaz, un processus appelé décomposition thermique. Les atomes ou molécules nouvellement libérés se déposent et réagissent ensuite sur la surface chaude du substrat pour former le film solide désiré.

Un participant actif au dépôt

Un substrat peut être plus qu'une simple surface chaude ; il peut participer activement à la chimie du dépôt.

Par exemple, lors de la croissance du graphène, un substrat de nickel peut agir comme catalyseur. Cependant, comme le notent les références, il peut aussi absorber trop de carbone, ce qui entraîne la formation de graphite épais et indésirable au lieu d'une seule couche de graphène. Cela illustre comment les propriétés matérielles du substrat dictent directement le résultat.

Matériaux de substrat courants

Le choix du substrat dépend entièrement du film à déposer et de l'application finale. Bien que d'innombrables matériaux puissent être utilisés, certains sont courants pour des objectifs spécifiques.

Plaquettes de silicium (SiO2/Si)

Pour les industries des semi-conducteurs et de l'électronique, les plaquettes de silicium, souvent avec une couche de dioxyde de silicium (SiO2), sont la norme.

Leur structure cristalline, leur pureté et leurs propriétés électroniques bien comprises en font la base idéale pour la fabrication de circuits intégrés et d'autres micro-dispositifs.

Métaux catalytiques (par exemple, nickel, cuivre)

Pour la croissance de matériaux 2D avancés comme le graphène, des métaux catalytiques sont nécessaires. Ces métaux, tels que le nickel, fournissent non seulement une surface mais facilitent également la réaction chimique.

Comme indiqué, le contrôle des propriétés de ces substrats métalliques, comme l'utilisation d'un film mince de nickel de moins de 300 nm, est crucial pour prévenir les réactions secondaires indésirables et obtenir un film de haute qualité.

Composants et outils

Dans de nombreuses applications industrielles, le substrat est l'objet qui doit être amélioré. Le CVD est souvent utilisé comme processus de revêtement pour améliorer la durabilité, réduire le frottement ou augmenter la résistance à la chaleur.

Dans ce cas, une pièce de machine, un outil de coupe ou un implant médical devient le substrat qui reçoit le film protecteur de carbure, de nitrure ou de carbone de type diamant.

Comprendre les compromis : le choix du substrat est critique

Choisir le mauvais substrat peut entraîner un échec complet du processus. La décision implique d'équilibrer plusieurs facteurs clés.

Compatibilité chimique

Le matériau du substrat ne doit pas réagir négativement avec les gaz précurseurs ou le film déposé. L'exemple du nickel et du graphite est une parfaite illustration de cet écueil. Un substrat qui favorise une mauvaise voie chimique produira un produit inutilisable.

Stabilité thermique

Les processus CVD fonctionnent à des températures élevées. Le substrat doit être capable de supporter cette chaleur sans fondre, se déformer ou dégazer des impuretés qui contamineraient le film.

Influence structurelle

Pour la croissance de films monocristallins hautement ordonnés, l'arrangement atomique de la surface du substrat est primordial. Un processus connu sous le nom d'épitaxie repose sur l'appariement du réseau cristallin du substrat pour guider la croissance d'un film parfaitement aligné. Une structure cristalline incompatible entraînera un film polycristallin ou amorphe de moindre qualité.

Coût et évolutivité

Enfin, les considérations pratiques sont essentielles. Le substrat technique idéal pourrait être d'un coût prohibitif ou indisponible dans la taille ou la quantité requise pour une application commerciale. Le choix final est toujours un compromis entre performance et praticité.

Faire le bon choix pour votre application

Votre objectif final dicte le bon choix de substrat.

- Si votre objectif principal est la fabrication électronique : Vous utiliserez presque certainement des substrats à base de silicium (comme SiO2/Si) pour leur pureté, leur évolutivité et leur intégration bien comprise avec les processus des semi-conducteurs.

- Si votre objectif principal est la croissance de matériaux 2D comme le graphène : Un substrat métallique catalytique comme le nickel ou le cuivre est nécessaire, mais vous devez contrôler précisément sa préparation et son épaisseur pour obtenir le film monocouche désiré.

- Si votre objectif principal est de créer des revêtements durables sur des outils ou des pièces : Le composant lui-même sert de substrat, et les principales préoccupations sont sa capacité à résister à la température du processus et à former une liaison solide avec le film déposé.

En fin de compte, le choix du bon substrat est aussi crucial que le choix des gaz précurseurs, car il définit la base sur laquelle votre matériau désiré est construit.

Tableau récapitulatif :

| Matériau du substrat | Application principale | Rôle clé dans le processus CVD |

|---|---|---|

| Plaquettes de silicium (SiO2/Si) | Électronique et semi-conducteurs | Fournit une base pure et stable pour les micro-dispositifs. |

| Métaux catalytiques (Ni, Cu) | Matériaux 2D (par exemple, graphène) | Agit comme catalyseur pour la réaction chimique. |

| Composants et outils | Revêtements protecteurs | L'objet à revêtir, améliorant la durabilité ou la performance. |

Prêt à optimiser votre processus CVD ?

Le bon substrat est la base d'un dépôt réussi. KINTEK est spécialisé dans la fourniture d'équipements de laboratoire et de consommables de haute qualité adaptés à votre application CVD spécifique, que vous travailliez avec des plaquettes de silicium, des métaux catalytiques ou des composants spécialisés. Notre expertise vous assure de disposer des bons matériaux pour une qualité de film supérieure et une efficacité de processus.

Contactez nos experts dès aujourd'hui pour discuter de vos besoins en substrats et découvrir comment KINTEK peut soutenir le succès de votre laboratoire.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Plaquettes de coupe en diamant CVD pour l'usinage de précision

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Système de réacteur de dépôt chimique en phase vapeur par plasma micro-ondes MPCVD pour laboratoire et croissance de diamants

- Substrat de plaquette de verre de fenêtre optique Plaque de quartz JGS1 JGS2 JGS3

Les gens demandent aussi

- Quels sont les avantages du LPCVD ? Obtenez des films minces d'une uniformité supérieure et à haut débit

- Quel est le principe de fonctionnement du CVD ? Un guide du dépôt de couches minces de précision

- Quels sont les différents types de dépôt chimique en phase vapeur ? Choisissez la méthode CVD appropriée pour votre application

- Quelles sont les méthodes de dépôt de silicium ? Choisissez la bonne technique pour votre application

- Qu'est-ce que le dépôt chimique en phase vapeur à basse pression ? Obtenez une uniformité de film supérieure pour les structures complexes

- Qu'est-ce que la méthode de dépôt physique en phase vapeur ? Un guide du revêtement par film mince haute performance

- Comment un réacteur CVD facilite-t-il la modification de surface des membranes FEP/PPy ? Améliorer la précision du revêtement

- Qu'est-ce qu'un revêtement sur un outil en carbure augmente ? Augmente la durée de vie de l'outil, la vitesse et l'état de surface