Essentiellement, la pulvérisation cathodique est un procédé de revêtement physique s'apparentant au sablage à l'échelle atomique. Elle utilise des ions à haute énergie pour arracher des atomes individuels d'un matériau source, qui voyagent ensuite à travers un vide et se déposent sur une surface séparée, construisant une couche de film ultra-mince et hautement contrôlée, couche par couche. Cette méthode appartient à une catégorie plus large de techniques connues sous le nom de dépôt physique en phase vapeur (PVD).

Pour créer des films minces de haute qualité à partir de pratiquement n'importe quel matériau, les ingénieurs ont besoin d'un processus qui ne repose pas sur la fusion ou les réactions chimiques. La pulvérisation cathodique résout ce problème en utilisant le bombardement ionique énergétique pour éjecter physiquement des atomes d'une source, offrant un contrôle et une polyvalence inégalés pour le dépôt d'alliages complexes, de céramiques et de métaux à haut point de fusion.

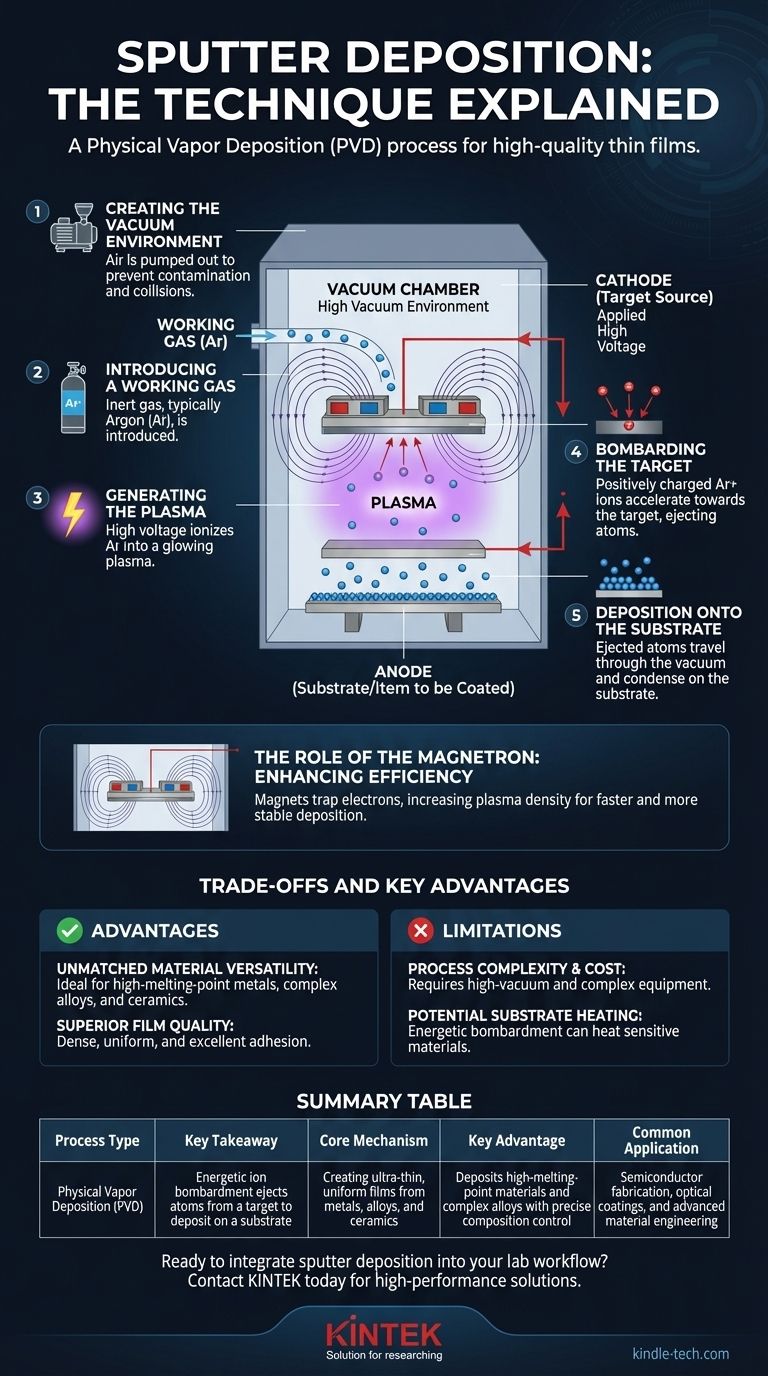

Le mécanisme central : du plasma au film

La pulvérisation est un processus étape par étape qui se déroule entièrement à l'intérieur d'une chambre à vide scellée. Chaque étape est essentielle pour produire un film mince uniforme et de haute qualité.

Étape 1 : Création de l'environnement sous vide

L'ensemble du processus commence par le pompage de tout l'air hors d'une chambre pour créer un vide poussé. Ceci est crucial pour empêcher les atomes pulvérisés d'entrer en collision avec les molécules d'air et pour éviter la contamination du film final.

Étape 2 : Introduction d'un gaz de travail

Une fois le vide établi, une petite quantité, contrôlée avec précision, d'un gaz inerte — le plus souvent l'Argon (Ar) — est introduite dans la chambre. Ce gaz deviendra la source des particules de « sablage ».

Étape 3 : Génération du plasma

Une haute tension est appliquée entre deux électrodes à l'intérieur de la chambre : une cathode chargée négativement (qui contient le matériau source, ou « cible ») et une anode mise à la terre (qui contient l'objet à revêtir, ou « substrat »). Cette tension enflamme le gaz argon, arrachant des électrons aux atomes d'argon et créant un gaz ionisé brillant connu sous le nom de plasma.

Étape 4 : Bombardement de la cible

Les ions argon chargés positivement présents dans le plasma sont fortement attirés par la cible chargée négativement. Ils accélèrent vers la cible et frappent sa surface avec une énergie cinétique significative.

Cet impact à haute énergie désolidarise physiquement, ou « pulvérise », des atomes du matériau cible, les éjectant dans l'environnement sous vide.

Étape 5 : Dépôt sur le substrat

Les atomes libérés de la cible traversent la chambre à vide jusqu'à ce qu'ils frappent le substrat. À leur arrivée, ils se condensent et se lient à la surface, construisant progressivement un film mince du matériau cible.

Le rôle de la magnétron : améliorer l'efficacité

Les systèmes de pulvérisation modernes utilisent presque toujours des aimants pour améliorer le processus, une technique connue sous le nom de pulvérisation cathodique magnétron.

Pourquoi la pulvérisation de base n'est pas suffisante

Dans un système simple, le plasma n'est pas très dense et le processus de création d'ions est inefficace. Cela entraîne des vitesses de dépôt lentes et peut provoquer un échauffement excessif du substrat.

Piéger les électrons avec des aimants

Pour résoudre ce problème, de puissants aimants sont placés derrière la cible. Le champ magnétique piège les électrons libres du plasma dans un chemin circulaire et serré directement devant la surface de la cible.

Le résultat : un plasma plus dense et un dépôt plus rapide

Ces électrons piégés se déplacent en spirale autour des lignes du champ magnétique, augmentant considérablement leurs chances d'entrer en collision avec et d'ioniser les atomes d'argon neutres. Cela crée un plasma beaucoup plus dense et plus localisé, qui génère plus d'ions pour bombarder la cible. Il en résulte un taux de dépôt nettement plus rapide et plus stable.

Comprendre les compromis et les avantages clés

La pulvérisation cathodique est une technique puissante, mais il est essentiel de comprendre ses forces et ses limites spécifiques par rapport à d'autres méthodes de dépôt.

Avantage : Polyvalence des matériaux inégalée

Étant donné que la pulvérisation est un processus physique, et non chimique ou thermique, elle peut être utilisée pour déposer presque n'importe quel matériau. Elle est particulièrement efficace pour les matériaux ayant des points de fusion extrêmement élevés (métaux réfractaires) et pour la création de films à partir d'alliages complexes dont la composition doit être maintenue avec précision.

Avantage : Qualité de film supérieure

Les atomes pulvérisés arrivent sur le substrat avec une énergie considérable. Il en résulte des films qui sont généralement très denses, uniformes et qui adhèrent excellemment à la surface du substrat.

Limitation : Complexité et coût du processus

Les systèmes de pulvérisation nécessitent des équipements à vide poussé, des alimentations haute tension et souvent des assemblages magnétron complexes. Cela rend l'équipement plus coûteux et plus complexe que certaines alternatives, comme l'évaporation thermique simple.

Limitation : Risque de chauffage du substrat

Le bombardement constant de particules énergétiques (ions, électrons et atomes pulvérisés) peut transférer une quantité significative d'énergie au substrat, provoquant son échauffement. Cela peut être une préoccupation lors du revêtement de matériaux sensibles à la température comme les plastiques.

Faire le bon choix pour votre objectif

La pulvérisation cathodique n'est pas une solution universelle. Votre objectif spécifique détermine si c'est le bon processus pour votre application.

- Si votre objectif principal est de déposer des alliages complexes ou des métaux réfractaires : La pulvérisation cathodique est le choix supérieur car elle contourne les limitations de point de fusion et préserve la composition originale du matériau.

- Si votre objectif principal est d'obtenir un film dense, uniforme et bien adhéré : La nature énergétique des atomes pulvérisés offre une excellente qualité de film difficile à obtenir avec d'autres méthodes.

- Si votre objectif principal est le revêtement rapide de matériaux simples à bas point de fusion : Vous pourriez envisager l'évaporation thermique comme alternative plus rapide et potentiellement moins coûteuse, bien que la pulvérisation cathodique offre un meilleur contrôle.

En comprenant ses principes, vous pouvez utiliser la pulvérisation cathodique comme un outil fondamental pour l'ingénierie des matériaux avancés et la fabrication de semi-conducteurs.

Tableau récapitulatif :

| Aspect | Conclusion clé |

|---|---|

| Type de processus | Dépôt physique en phase vapeur (PVD) |

| Mécanisme central | Le bombardement ionique énergétique éjecte des atomes d'une cible pour se déposer sur un substrat |

| Utilisation principale | Création de films ultra-minces et uniformes à partir de métaux, d'alliages et de céramiques |

| Avantage clé | Dépose des matériaux à haut point de fusion et des alliages complexes avec un contrôle précis de la composition |

| Application courante | Fabrication de semi-conducteurs, revêtements optiques et ingénierie des matériaux avancés |

Prêt à intégrer la pulvérisation cathodique dans votre flux de travail de laboratoire ? KINTEK est spécialisée dans les équipements et consommables de laboratoire haute performance, y compris les systèmes de pulvérisation avancés conçus pour la précision et la fiabilité. Que vous travailliez avec des alliages complexes, des céramiques ou des substrats sensibles à la température, nos solutions garantissent une qualité de film supérieure et un contrôle du processus. Contactez-nous dès aujourd'hui pour discuter de vos besoins spécifiques en matière de revêtement et découvrir comment KINTEK peut améliorer vos capacités de recherche ou de production.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Système de réacteur de dépôt chimique en phase vapeur par plasma micro-ondes MPCVD pour laboratoire et croissance de diamants

- Système de réacteur de machine MPCVD à résonateur cylindrique pour dépôt chimique en phase vapeur par plasma micro-ondes et croissance de diamants de laboratoire

Les gens demandent aussi

- Quels sont les inconvénients du PECVD ? Comprendre les compromis de la déposition à basse température

- Comment l'énergie RF crée-t-elle le plasma ? Obtenez un plasma stable et à haute densité pour vos applications

- Quels sont les avantages du PECVD ? Permettre le dépôt de couches minces de haute qualité à basse température

- Qu'est-ce que la méthode de dépôt chimique en phase vapeur activée par plasma ? Une solution à basse température pour les revêtements avancés

- Qu'est-ce qu'un équipement de dépôt chimique en phase vapeur assisté par plasma (PECVD) ? Un guide du dépôt de couches minces à basse température