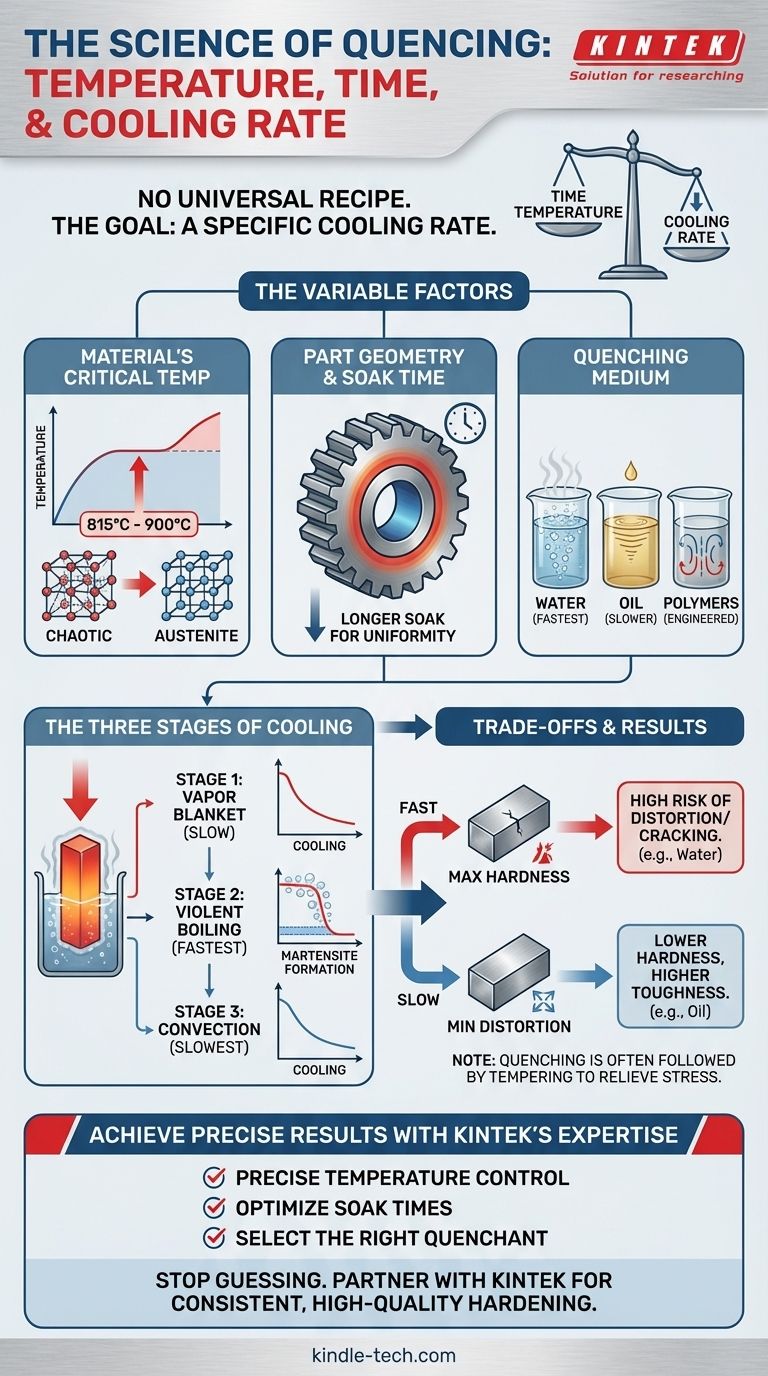

Il n'existe pas de température et de temps de trempe universels uniques. Ces paramètres dépendent de manière critique du type de métal spécifique, de l'épaisseur de la pièce et des propriétés finales souhaitées. Le processus commence toujours par le chauffage du matériau à sa température d'austénitisation, qui pour la plupart des aciers est typiquement entre 815°C et 900°C (1500°F et 1650°F), en le maintenant juste assez longtemps pour assurer une transformation complète et uniforme de la structure cristalline.

Le principe fondamental de la trempe n'est pas de respecter un temps spécifique, mais d'atteindre une vitesse de refroidissement spécifique. L'objectif est de refroidir le métal suffisamment vite pour contourner les transformations plus douces et former une structure cristalline très dure, appelée martensite.

Pourquoi les paramètres de trempe sont si variables

L'obtention du résultat souhaité de la trempe nécessite un équilibre délicat entre trois facteurs principaux. Un changement dans l'un de ces facteurs modifiera les propriétés finales du matériau, telles que sa dureté, sa ténacité et sa contrainte interne.

Les températures critiques du matériau

Chaque alliage a une température d'"austénitisation" unique. C'est la température à laquelle sa structure cristalline interne se transforme en une phase appelée austénite, nécessaire au durcissement.

Un chauffage en dessous de cette température entraînera un durcissement incomplet. Une surchauffe peut provoquer une croissance des grains, rendant le produit final cassant. Le diagramme de phase de l'alliage spécifique est la source définitive pour cette température critique.

L'impact de la géométrie de la pièce

L'épaisseur et la complexité du composant sont cruciales. Une section épaisse refroidit beaucoup plus lentement en son cœur qu'à sa surface.

C'est pourquoi le "temps de maintien"—la durée pendant laquelle la pièce est maintenue à la température d'austénitisation—est si important. Une pièce plus épaisse nécessite un temps de maintien plus long pour garantir que le cœur atteigne la pleine température de transformation.

Le choix du milieu de trempe

La substance utilisée pour refroidir la pièce, appelée agent de trempe, dicte la vitesse de refroidissement. L'eau fournit une trempe très rapide et agressive, tandis que l'huile est plus lente et moins sévère. Des agents de trempe polymères spécialisés peuvent être conçus pour avoir des vitesses de refroidissement intermédiaires entre l'eau et l'huile.

Le choix de l'agent de trempe est déterminé par la "trempabilité" du matériau. Les aciers faiblement alliés comme le 1095 nécessitent une trempe très rapide (eau ou saumure), tandis que les aciers fortement alliés comme le 4140 peuvent être durcis avec une trempe beaucoup plus lente (huile).

Les trois étapes du refroidissement

Quel que soit l'agent de trempe, le processus de refroidissement se déroule en trois étapes distinctes, à mesure que la chaleur est extraite de la pièce métallique. Comprendre ces étapes explique pourquoi différents liquides produisent des résultats différents.

L'étape de vapeur

Immédiatement après l'immersion, le composant chaud vaporise l'agent de trempe environnant, formant une "couche de vapeur". Cette couche agit comme un isolant, et le refroidissement est relativement lent.

L'étape d'ébullition

À mesure que la surface refroidit légèrement, la couche de vapeur s'effondre et l'agent de trempe liquide entre en contact direct. Cela initie une ébullition violente, qui est l'étape de transfert de chaleur le plus rapide. C'est dans cette phase que la vitesse de refroidissement doit être suffisamment rapide pour former de la martensite.

L'étape de convection

Une fois que la température de surface du composant descend en dessous du point d'ébullition de l'agent de trempe, l'ébullition cesse. La chaleur est alors éliminée par convection et conduction. C'est l'étape la plus lente du refroidissement. La viscosité de l'agent de trempe joue un rôle majeur ici, comme décrit dans la référence concernant l'huile.

Comprendre les compromis

La trempe n'est pas un processus sans risques. Les changements de température extrêmes induisent des contraintes importantes dans le matériau, et leur gestion est essentielle pour un résultat réussi.

Le risque de fissuration et de déformation

Un refroidissement très rapide, en particulier dans des formes complexes ou des pièces avec des sections épaisses et minces, peut provoquer le gauchissement, la déformation ou même la fissuration de la pièce.

L'objectif est de refroidir juste assez vite pour atteindre la dureté souhaitée sans accumuler suffisamment de contraintes internes pour provoquer une défaillance. C'est souvent pourquoi l'huile est choisie plutôt que l'eau pour les aciers alliés plus sensibles.

Sacrifier la ténacité pour la dureté

La structure martensitique formée lors d'une trempe réussie est extrêmement dure mais aussi très fragile. C'est pourquoi la trempe est presque toujours suivie d'un processus de traitement thermique secondaire appelé revenu.

Le revenu implique de réchauffer la pièce à une température beaucoup plus basse pour soulager les contraintes et restaurer une certaine ténacité, au prix d'une légère perte de dureté.

Faire le bon choix pour votre objectif

La sélection des bons paramètres de trempe consiste à adapter le processus à votre matériau et à votre résultat souhaité.

- Si votre objectif principal est une dureté maximale dans un acier au carbone simple : Vous utiliserez probablement un agent de trempe très rapide comme l'eau ou la saumure, acceptant le risque plus élevé de déformation.

- Si votre objectif principal est de minimiser la déformation dans un acier allié : Vous sélectionnerez un agent de trempe plus lent comme l'huile et vous assurerez que la pièce est trempée immédiatement après la trempe pour réduire le risque de fissuration.

- Si vous travaillez avec une pièce épaisse ou géométriquement complexe : Vous devez privilégier un temps de maintien suffisant à la température d'austénitisation et envisager un agent de trempe moins agressif pour gérer les contraintes internes.

En fin de compte, une trempe réussie découle de la compréhension des propriétés de votre matériau spécifique et du contrôle de la vitesse de refroidissement pour obtenir une transformation métallurgique précise.

Tableau récapitulatif :

| Facteur | Considération clé | Plage typique/Exemple |

|---|---|---|

| Température d'austénitisation | Spécifique à l'alliage métallique | 815°C - 900°C (1500°F - 1650°F) pour la plupart des aciers |

| Temps de maintien | Dépend de l'épaisseur de la pièce | Plus long pour les sections plus épaisses afin d'assurer une chaleur uniforme |

| Milieu de trempe | Dicte la vitesse de refroidissement ; choisi en fonction de la trempabilité | Eau (le plus rapide), Huile (plus lent), Polymères (vitesses contrôlées) |

| Objectif | Équilibre la dureté avec le risque de déformation/fissuration | Dureté maximale (eau) vs. déformation minimale (huile) |

Obtenez des résultats de durcissement parfaits grâce à l'expertise de KINTEK

La trempe est un équilibre délicat entre la température, le temps et la vitesse de refroidissement. Une erreur peut entraîner des pièces fissurées, déformées ou fragiles. Laissez les connaissances approfondies de KINTEK en matière de traitement thermique et d'équipements de laboratoire de haute qualité vous guider vers le succès.

Nous fournissons les fours fiables et le support expert dont vous avez besoin pour :

- Contrôler précisément les températures d'austénitisation pour votre alliage spécifique.

- Déterminer les temps de maintien optimaux pour une transformation uniforme, même dans des géométries complexes.

- Sélectionner le bon agent de trempe pour atteindre la vitesse de refroidissement souhaitée et minimiser les contraintes.

Arrêtez de deviner et commencez à obtenir des résultats cohérents et de haute qualité. Contactez nos spécialistes du traitement thermique dès aujourd'hui pour discuter de votre application et de la manière dont KINTEK peut être votre partenaire pour un durcissement de précision.

Guide Visuel

Produits associés

- Four de laboratoire tubulaire vertical

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four à moufle de laboratoire à moufle à levage par le bas

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

Les gens demandent aussi

- Pourquoi le chauffage augmente-t-il la température ? Comprendre la danse moléculaire du transfert d'énergie

- Quel est le processus de recuit des tubes ? Obtenez une douceur et une ductilité optimales pour vos tubes

- Qu'est-ce que le chauffage par tube de quartz ?Découvrez ses avantages et ses applications

- Quelle est l'épaisseur standard du placage ? Optimiser la durabilité, la corrosion et le coût

- Quelle est la température de recuit des tubes ? Un guide des plages spécifiques aux matériaux pour des résultats optimaux