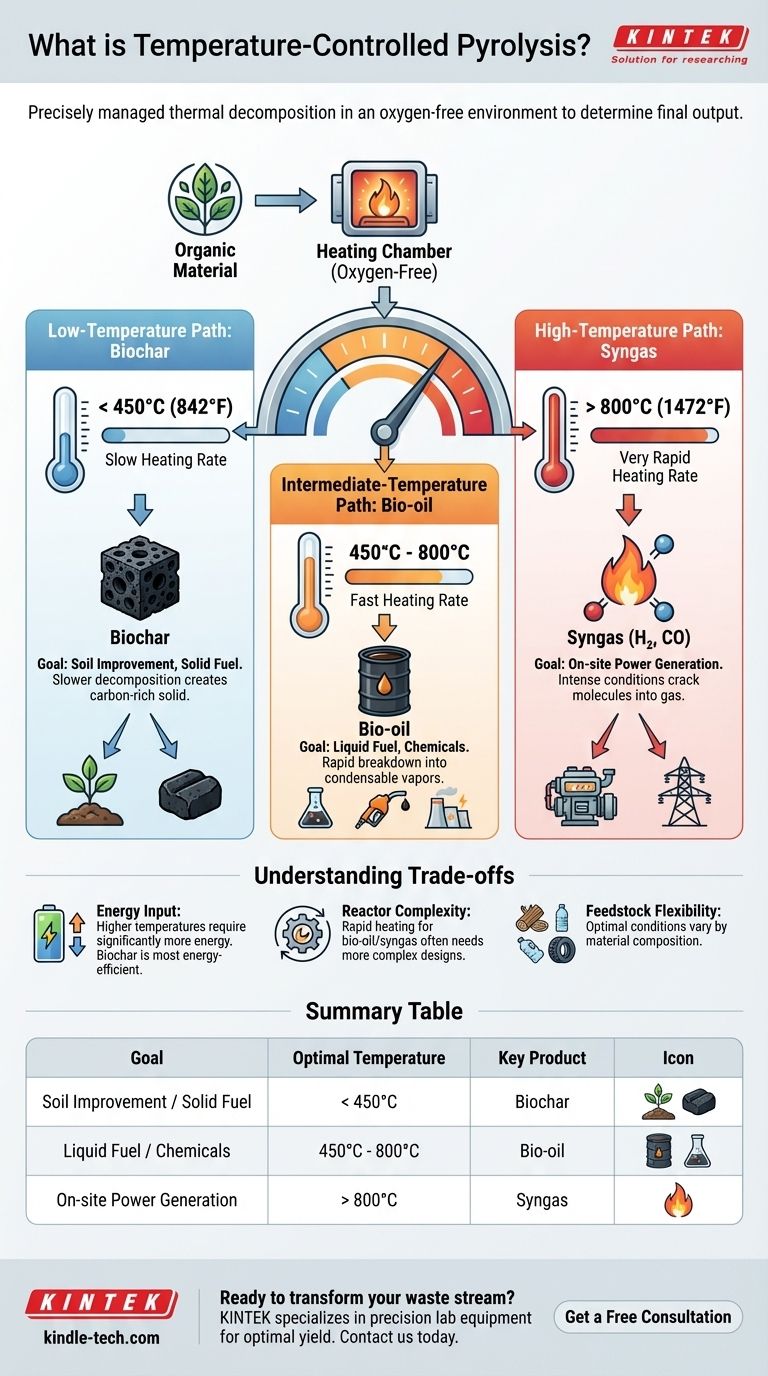

En substance, la pyrolyse à température contrôlée est le processus de décomposition thermique de matières organiques dans un environnement sans oxygène où la température et le taux de chauffage sont gérés avec précision pour déterminer le produit final. Il ne s'agit pas seulement de chauffer le matériau ; il s'agit d'utiliser la température comme un outil précis pour dicter si le produit principal sera un solide (biochar), un liquide (bio-huile) ou un gaz (syngaz).

Le principe fondamental est simple : le contrôle de l'environnement thermique est le facteur le plus critique en pyrolyse. Les basses températures favorisent les produits solides, les hautes températures favorisent le gaz, et les températures intermédiaires avec un chauffage rapide favorisent les carburants liquides. Maîtriser ce contrôle vous permet de transformer les déchets en une ressource spécifique et de grande valeur.

Le rôle de la température dans la formation des produits

La pyrolyse est une technologie de conversion, et la température est le cadran principal que vous tournez pour sélectionner la conversion souhaitée. La température finale, combinée au taux de chauffage, modifie fondamentalement les réactions chimiques et dicte l'état et la composition des produits finaux.

Production de biochar : la voie des basses températures

À des températures plus basses, généralement inférieures à 450°C (842°F), et avec des taux de chauffage plus lents, le processus favorise la création d'un produit solide riche en carbone appelé biochar.

La décomposition plus lente permet aux structures carbonées plus grandes de rester intactes. Ce biochar peut être utilisé comme amendement de sol puissant pour améliorer les rendements agricoles ou comme combustible solide stable similaire au charbon.

Production de bio-huile : la voie des températures intermédiaires

Pour maximiser le rendement en bio-huile liquide, une température finale modérée, souvent entre 450°C et 800°C, est requise, combinée à un taux de chauffage relativement rapide.

Ces conditions décomposent rapidement la matière organique en vapeurs plus petites et condensables. Une fois refroidies, ces vapeurs forment une bio-huile liquide sombre et dense qui peut être stockée, transportée et utilisée comme combustible de four, source de production d'électricité, ou raffinée en produits chimiques précieux.

Génération de syngaz : la voie des hautes températures

À très hautes températures, généralement supérieures à 800°C (1472°F), et avec un chauffage extrêmement rapide, le processus est optimisé pour la production de gaz.

Ces conditions intenses craquent les molécules organiques en composants gazeux les plus simples et non condensables. Le produit résultant, connu sous le nom de syngaz (gaz de synthèse), est un mélange d'hydrogène, de monoxyde de carbone et d'autres gaz qui peuvent être immédiatement utilisés pour générer de l'énergie dans des moteurs à gaz ou des turbines.

Comprendre les compromis

Choisir une température n'est pas seulement une décision technique ; c'est une décision stratégique avec des compromis clairs en termes de consommation d'énergie, de complexité et d'utilité du produit final.

Apport énergétique vs. valeur du produit

Les processus à haute température nécessitent un apport énergétique significativement plus important pour être maintenus. Bien que le syngaz soit une source d'énergie précieuse, le coût opérationnel pour le produire est plus élevé. Inversement, la production de biochar à basse température est la méthode la plus économe en énergie.

Taux de chauffage et complexité du réacteur

Atteindre les taux de chauffage rapides nécessaires pour des rendements élevés en bio-huile et en syngaz nécessite souvent des conceptions de réacteurs plus complexes et plus coûteuses. Les systèmes de chauffage lent pour la production de biochar peuvent être plus simples et moins coûteux à construire et à exploiter.

Flexibilité de la matière première

Le profil de température idéal peut varier en fonction de la matière première. Des matériaux comme le bois, les plastiques et les pneus ont tous des compositions chimiques différentes et réagiront différemment aux mêmes conditions thermiques. L'optimisation pour un flux de déchets spécifique nécessite un réglage fin de la température et du taux de chauffage.

Faire le bon choix pour votre objectif

La température de pyrolyse optimale dépend entièrement de votre objectif principal. En définissant votre objectif, vous pouvez sélectionner les conditions thermiques correctes pour maximiser la valeur de votre matière première.

- Si votre objectif principal est l'amélioration des sols ou la création d'un combustible solide stable : Utilisez des températures basses (<450°C) avec des taux de chauffage lents pour maximiser votre rendement en biochar.

- Si votre objectif principal est la création d'un combustible liquide transportable ou d'une matière première chimique : Utilisez des températures intermédiaires (450-800°C) avec des taux de chauffage rapides pour maximiser votre rendement en bio-huile.

- Si votre objectif principal est la production d'énergie immédiate sur site : Utilisez des températures élevées (>800°C) avec des taux de chauffage très rapides pour maximiser votre rendement en syngaz.

En fin de compte, la maîtrise du contrôle de la température est ce qui transforme la pyrolyse d'une simple méthode d'élimination en une technologie sophistiquée de génération de ressources.

Tableau récapitulatif :

| Objectif | Température optimale | Produit clé |

|---|---|---|

| Amélioration des sols / Combustible solide | < 450°C | Biochar |

| Combustible liquide / Produits chimiques | 450°C - 800°C | Bio-huile |

| Production d'énergie sur site | > 800°C | Syngaz |

Prêt à transformer votre flux de déchets en ressources précieuses ? Le bon équipement de pyrolyse est essentiel pour atteindre vos objectifs de produits spécifiques. KINTEK est spécialisé dans les équipements de laboratoire de précision et les réacteurs pour la recherche et le développement en pyrolyse. Nos experts peuvent vous aider à sélectionner le système parfait pour contrôler la température et les taux de chauffage afin d'obtenir un rendement optimal en biochar, bio-huile ou syngaz. Contactez-nous dès aujourd'hui pour discuter de votre projet et libérer le potentiel de vos matériaux.

Obtenez une consultation gratuite

Guide Visuel

Produits associés

- Four rotatif électrique pour pyrolyse de biomasse

- Four rotatif continu scellé sous vide Four rotatif

- Four de graphitisation de film de haute conductivité thermique sous vide de graphite

- Four de Graphitization Expérimental à Vide de Graphite IGBT

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

Les gens demandent aussi

- Quels sont les avantages de la technologie de pyrolyse ? Transformer les déchets en profit et réduire les émissions

- Quel est le processus de pyrolyse rapide de la biomasse ? Transformer la biomasse en bio-huile en quelques secondes

- Quelles sont les réactions impliquées dans la pyrolyse de la biomasse ? Débloquez la chimie pour des bioproduits sur mesure

- Quels sont les composants de la pyrolyse de la biomasse ? Un guide complet du système, des produits et du processus

- La pyrolyse est-elle viable ? Un guide pour le succès économique, technologique et environnemental