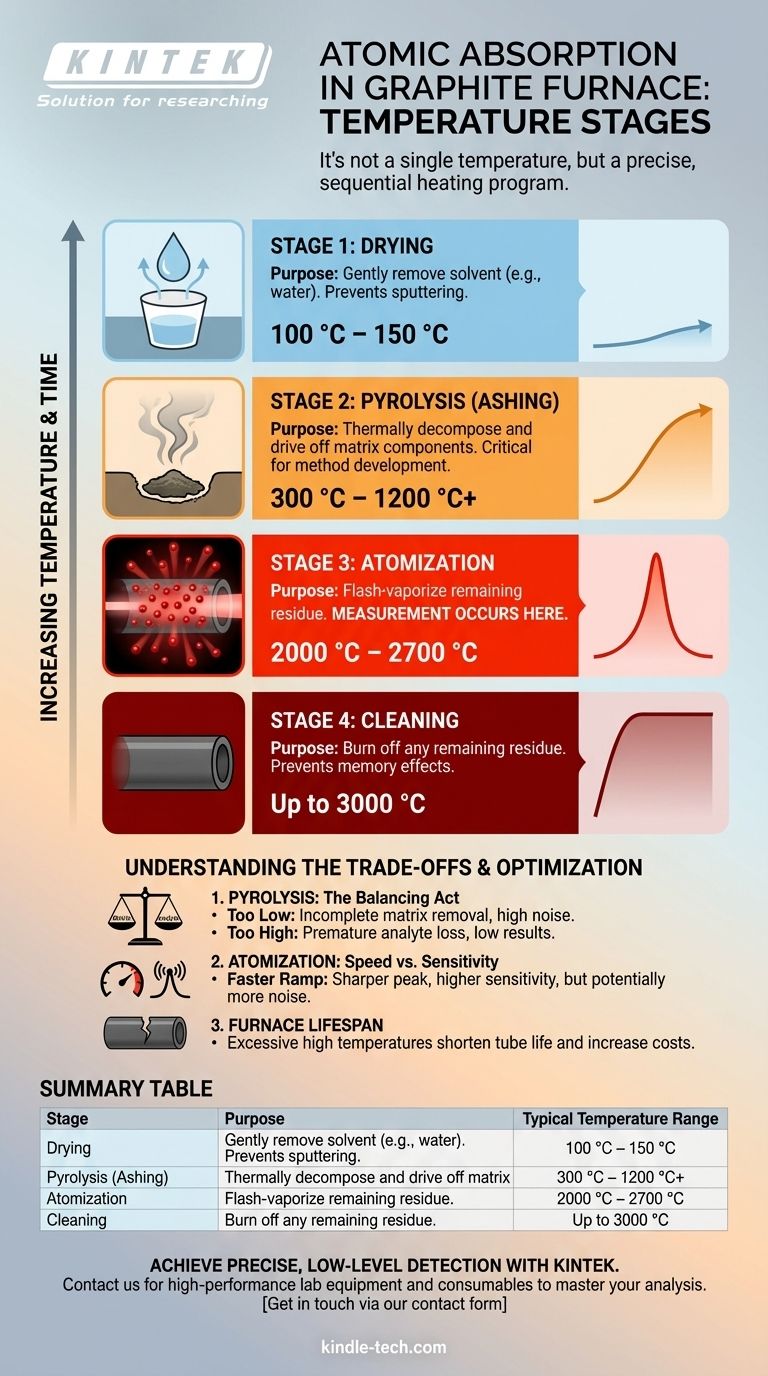

Bien qu'un four en graphite puisse atteindre des températures allant jusqu'à 3000 °C, l'analyse par absorption atomique ne se produit pas à une seule température. Au lieu de cela, elle repose sur un programme de chauffage multi-étapes précisément contrôlé, où l'étape finale, la plus haute en température — l'atomisation — est le moment où la mesure a réellement lieu. Cette température d'atomisation est spécifique à l'élément mesuré mais se situe généralement dans la plage de 2000 °C à 2700 °C.

Le principe fondamental de l'analyse en four en graphite n'est pas une seule température élevée, mais un programme séquentiel de températures croissantes. Ce programme est conçu pour éliminer systématiquement le solvant et la matrice de l'échantillon avant de vaporiser l'élément cible en un nuage d'atomes libres pour la mesure.

Le but d'un cycle de température programmé

L'objectif principal d'un four en graphite est d'atteindre des limites de détection exceptionnellement basses, souvent de l'ordre du partie par milliard ou même du partie par billion.

Cette sensibilité n'est possible que si l'instrument mesure uniquement l'élément d'intérêt (l'analyte) sans interférence du reste de l'échantillon (la matrice).

Le programme de température est la méthode utilisée pour éliminer la matrice avant la mesure finale, garantissant un signal propre et précis.

Décortiquer le programme de température de l'AAS-GF

Un programme de four typique se compose de trois ou quatre étapes de chauffage distinctes, chacune ayant un but spécifique. La température finale et la durée de chaque étape sont des variables critiques qui doivent être optimisées pour chaque type d'échantillon et chaque analyte unique.

Étape 1 : L'étape de séchage (basse température)

La première étape élimine doucement le solvant (généralement de l'eau ou un acide dilué) de l'échantillon.

Ceci est généralement effectué à une température légèrement supérieure au point d'ébullition du solvant, souvent entre 100 °C et 150 °C. Une montée en température lente est utilisée pour éviter que l'échantillon ne bout violemment et ne projette des éclaboussures, ce qui entraînerait une perte d'échantillon et des résultats inexacts.

Étape 2 : L'étape de pyrolyse (température moyenne)

Également connue sous le nom d'étape de calcination, c'est souvent l'étape la plus critique pour le développement de la méthode. La température est considérablement augmentée pour décomposer thermiquement et éliminer la majeure partie des composants de la matrice organique et inorganique.

La température de pyrolyse peut varier de 300 °C à plus de 1200 °C, selon la complexité de la matrice et la volatilité de l'analyte. L'objectif est d'utiliser la température la plus élevée possible qui élimine la matrice sans vaporiser et perdre l'analyte lui-même.

Étape 3 : L'étape d'atomisation (haute température)

C'est l'étape où l'absorption atomique réelle est mesurée. Le four est chauffé aussi rapidement que possible à une température très élevée, généralement entre 2000 °C et 2700 °C.

Cette chaleur extrême vaporise instantanément le résidu d'échantillon restant, dissociant les composés de l'analyte en un nuage dense d'atomes libres à l'état fondamental à l'intérieur du tube en graphite. À ce moment précis, la lumière de la lampe source traverse le tube, et la quantité de lumière absorbée par le nuage d'atomes est mesurée.

Étape 4 : L'étape de nettoyage (température maximale)

Une fois la mesure terminée, le four est chauffé à sa température maximale ou quasi-maximale, souvent jusqu'à 3000 °C.

Cette dernière étape, brève, sert à brûler tout résidu restant du tube en graphite, empêchant la contamination ou les "effets mémoire" entre les échantillons ultérieurs.

Comprendre les compromis

L'optimisation d'un programme de four nécessite d'équilibrer des facteurs contradictoires. Une température incorrecte à n'importe quelle étape peut ruiner l'analyse.

Température de pyrolyse : l'équilibre critique

C'est le défi le plus courant. Si la température de pyrolyse est trop basse, la matrice ne sera pas entièrement éliminée, ce qui entraînera un bruit de fond élevé et des interférences chimiques pendant l'atomisation. Si elle est trop élevée, l'analyte cible sera prématurément vaporisé et perdu avant l'étape de mesure, ce qui conduira à des résultats artificiellement bas.

Taux d'atomisation : vitesse vs. sensibilité

Une montée en température plus rapide jusqu'au point de consigne d'atomisation crée un nuage d'atomes plus dense et plus concentré. Cela produit un pic d'absorption plus net et plus élevé, ce qui améliore généralement la sensibilité de la mesure. Cependant, des montées en puissance extrêmement rapides peuvent parfois générer plus de bruit de fond.

Durée de vie du four et coût

Le tube en graphite est un composant consommable. Le fait de chauffer le four à sa température maximale absolue (3000 °C) à plusieurs reprises entraînera une dégradation plus rapide. Pour les analytes qui s'atomisent à des températures plus basses (par exemple, 2200 °C), l'utilisation d'une température de nettoyage ou d'atomisation inutilement élevée réduira la durée de vie du tube et augmentera les coûts d'exploitation.

Optimiser la température pour votre analyse

Votre approche pour régler les températures du four dépend directement de votre objectif analytique.

- Si votre objectif principal est le développement de nouvelles méthodes : Vous devez effectuer une étude de la température de pyrolyse, en analysant le même échantillon à différentes températures de pyrolyse pour trouver la température la plus élevée possible qui produit un signal d'analyte stable avant qu'il ne commence à chuter.

- Si votre objectif principal est l'analyse de routine avec une méthode connue : Utilisez les températures validées mais surveillez attentivement les étalons de contrôle qualité. Une baisse soudaine de la récupération peut indiquer une perte d'analyte, tandis qu'une augmentation du signal de fond peut signaler une étape de pyrolyse inefficace.

- Si votre objectif principal est d'atteindre une sensibilité maximale : Vous devrez optimiser pour une température de pyrolyse élevée (souvent avec un modificateur de matrice chimique) et une montée en puissance très rapide jusqu'à la température d'atomisation idéale pour votre élément spécifique.

La maîtrise du programme de température est la clé pour obtenir des résultats précis et fiables en analyse par four en graphite.

Tableau récapitulatif :

| Étape | Objectif | Plage de température typique |

|---|---|---|

| Séchage | Éliminer le solvant | 100 °C – 150 °C |

| Pyrolyse | Éliminer la matrice | 300 °C – 1200 °C+ |

| Atomisation | Vaporiser l'analyte pour la mesure | 2000 °C – 2700 °C |

| Nettoyage | Éliminer les résidus | Jusqu'à 3000 °C |

Obtenez une détection précise et à faible niveau avec des méthodes de four en graphite optimisées.

KINTEK est spécialisé dans les équipements et consommables de laboratoire haute performance, y compris les fours et tubes en graphite. Notre expertise aide les laboratoires à maîtriser les programmes de température complexes pour une analyse par absorption atomique précise, garantissant une sensibilité maximale et une longévité des instruments.

Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions peuvent améliorer vos capacités analytiques et rationaliser votre flux de travail. Contactez-nous via notre formulaire de contact pour une consultation personnalisée.

Guide Visuel

Produits associés

- Four de graphitisation de film de haute conductivité thermique sous vide de graphite

- Four de Graphitization Expérimental à Vide de Graphite IGBT

- Four de graphitation sous vide à ultra-haute température au graphite

- Four de graphitation continue sous vide de graphite

- Four de graphitisation sous vide vertical à haute température

Les gens demandent aussi

- Quels sont les avantages du four à graphite ? Atteindre une précision et une pureté à haute température

- Quel est l'objectif d'un four à graphite ? Atteindre des températures extrêmes pour les matériaux avancés

- Quelles sont les applications du matériau graphite ? Tirer parti de la chaleur extrême et de la précision pour les processus industriels

- Le graphite a-t-il un point de fusion ? Découverte de la résistance extrême à la chaleur du graphite

- Quels sont les avantages du graphite ? Libérez des performances supérieures dans les processus à haute température