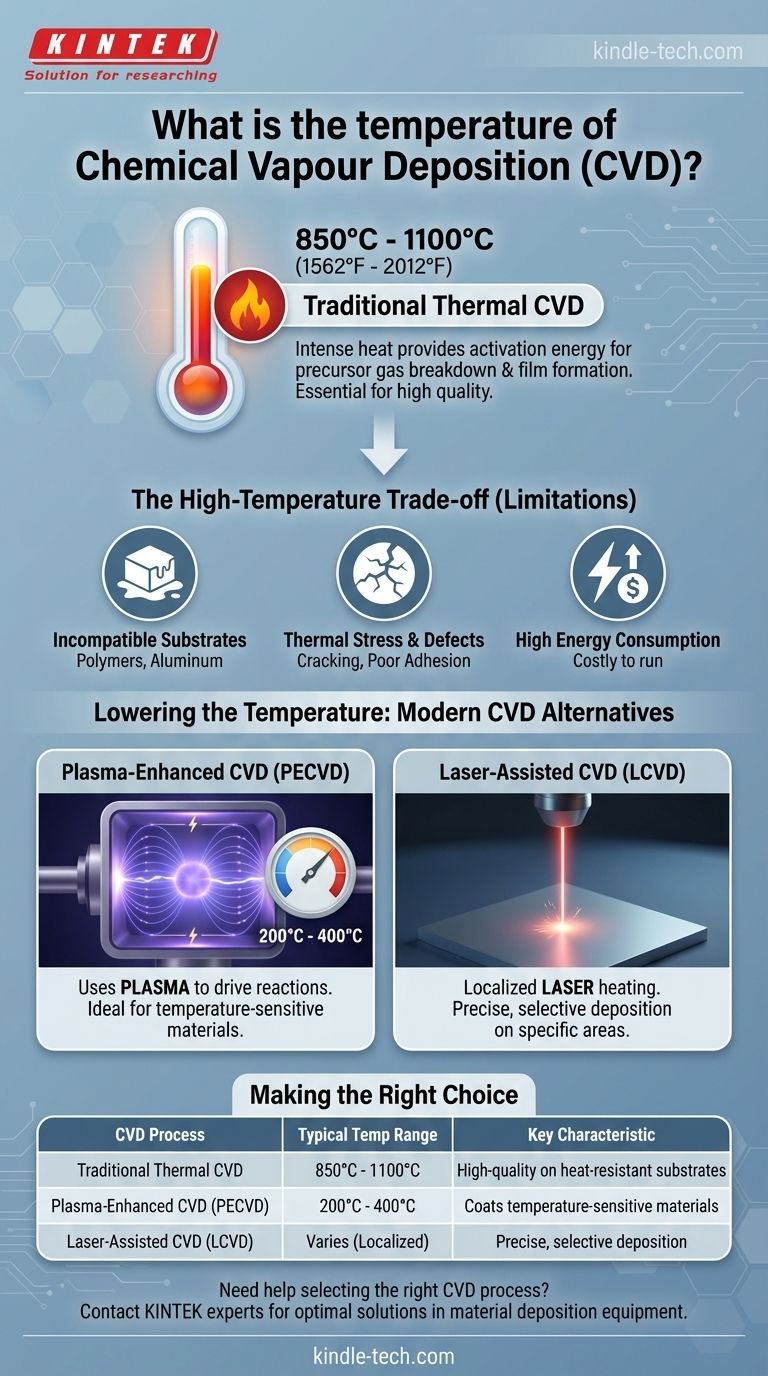

En bref, le dépôt chimique en phase vapeur (CVD) traditionnel est un processus à haute température, fonctionnant généralement dans une plage de 850°C à 1100°C (1562°F à 2012°F). Cette chaleur intense est nécessaire pour fournir l'énergie d'activation requise pour décomposer les gaz précurseurs et entraîner les réactions chimiques qui forment un film solide sur un substrat.

Le problème principal n'est pas seulement la température elle-même, mais le compromis qu'elle crée. Bien qu'une chaleur extrême soit essentielle pour la croissance de films de haute qualité par CVD conventionnel, elle limite sévèrement les types de matériaux pouvant être revêtus. Les variations modernes du CVD résolvent ce problème en utilisant des sources d'énergie alternatives, comme le plasma, pour permettre le dépôt à des températures beaucoup plus basses.

Pourquoi le CVD nécessite des températures aussi élevées

La température de fonctionnement élevée est fondamentale pour l'aspect "chimique" du dépôt chimique en phase vapeur. L'énergie thermique sert de catalyseur principal pour l'ensemble du processus.

Le rôle de l'énergie thermique

La chaleur fournit l'énergie d'activation nécessaire aux réactions chimiques. En CVD, des gaz précurseurs sont introduits dans une chambre de réaction, et la haute température les fait se décomposer en espèces réactives.

Conduire les réactions de surface

Une fois les gaz décomposés, la chaleur facilite leur réaction à la surface du substrat. Cette réaction contrôlée est ce qui construit le film mince couche par couche, assurant un revêtement dense et pur.

Contrôler la qualité du film

La température est l'un des paramètres les plus critiques pour contrôler les propriétés finales du film déposé. En ajustant précisément la température, les opérateurs peuvent influencer la cristallinité, la taille des grains, la pureté et la contrainte interne du matériau, comme mentionné dans les caractéristiques du processus.

Comprendre les compromis : la limitation de la haute température

L'inconvénient principal du CVD thermique conventionnel est sa dépendance à une chaleur extrême, ce qui crée des défis importants.

Incompatibilité des substrats

La limitation la plus importante est que de nombreux matériaux de substrat ne peuvent tout simplement pas supporter des températures de 850°C ou plus. Des matériaux comme les polymères, de nombreux métaux courants (par exemple, l'aluminium) et certains composants électroniques fondraient, se déformeraient ou seraient détruits.

Contrainte thermique et défauts

Même si un substrat peut supporter la chaleur, la différence de dilatation thermique entre le substrat et le revêtement peut créer une immense contrainte interne lors du refroidissement. Cela peut entraîner des fissures, une mauvaise adhérence ou un délaminage du film déposé.

Consommation d'énergie

Maintenir un four à ~1000°C nécessite une quantité d'énergie substantielle, ce qui en fait un processus coûteux à exploiter, surtout à l'échelle industrielle.

Abaisser la température : les alternatives CVD modernes

Pour surmonter la limitation de la haute température, plusieurs techniques CVD alternatives ont été développées. Ces méthodes remplacent ou complètent l'énergie thermique par d'autres formes d'énergie pour entraîner les réactions chimiques.

CVD assisté par plasma (PECVD)

C'est l'alternative à basse température la plus courante. Au lieu de ne compter que sur la chaleur, le PECVD utilise un champ électrique pour générer un plasma (un gaz ionisé). Les électrons et ions énergétiques du plasma fournissent l'énergie pour décomposer les gaz précurseurs, permettant le dépôt à des températures beaucoup plus basses, souvent dans la plage de 200°C à 400°C.

CVD assisté par laser (LCVD)

Dans cette technique, un faisceau laser focalisé fournit un chauffage intense et localisé directement sur le substrat où le film est souhaité. Cela permet à la réaction chimique de se produire sans chauffer l'ensemble du substrat, protégeant les composants sensibles à la température.

Faire le bon choix pour votre objectif

Le choix de la méthode de dépôt correcte dépend entièrement du matériau du substrat et des propriétés du film souhaitées.

- Si votre objectif principal est la pureté et la cristallinité les plus élevées possibles sur un substrat résistant à la chaleur (comme le silicium ou les céramiques) : Le CVD thermique traditionnel à haute température est souvent le choix supérieur.

- Si votre objectif principal est de revêtir un substrat sensible à la température (comme le plastique, le verre ou l'aluminium) : Une méthode à basse température comme le CVD assisté par plasma (PECVD) est l'approche nécessaire.

- Si votre objectif principal est un dépôt précis et sélectif sur une petite zone spécifique : Le CVD assisté par laser (LCVD) offre une solution unique en ne chauffant que la région cible.

Comprendre le rôle de la température est la clé pour sélectionner le processus CVD spécifique qui correspond à vos exigences en matière de matériaux et de performances.

Tableau récapitulatif :

| Type de processus CVD | Plage de température typique | Caractéristique clé |

|---|---|---|

| CVD thermique traditionnel | 850°C - 1100°C (1562°F - 2012°F) | Films de haute qualité sur substrats résistants à la chaleur |

| CVD assisté par plasma (PECVD) | 200°C - 400°C | Permet le revêtement de matériaux sensibles à la température |

| CVD assisté par laser (LCVD) | Varie (chauffage localisé) | Dépôt précis et sélectif sur de petites zones |

Besoin d'aide pour choisir le bon processus CVD pour votre substrat et vos exigences de film spécifiques ?

Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire et de consommables pour les processus avancés de dépôt de matériaux. Que vous travailliez avec des matériaux résistants aux hautes températures ou des substrats sensibles à la température comme les polymères et l'électronique, nos experts peuvent vous aider à choisir la solution optimale pour vos besoins de recherche ou de production.

Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions CVD peuvent améliorer vos applications de revêtement de matériaux et atteindre vos objectifs de performance.

Guide Visuel

Produits associés

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

Les gens demandent aussi

- Quelles sont les étapes du processus CVD ? Un guide du dépôt de couches minces de précision

- Comment fonctionne le PECVD ? Permettre le dépôt de couches minces de haute qualité à basse température

- Quels sont les différents types de couches minces ? Un guide sur les revêtements optiques, électriques et fonctionnels

- Quelles sont les méthodes de dépôt ? Un guide des techniques de couches minces PVD et CVD

- Qu'est-ce que la technique de dépôt en phase vapeur ? Un guide des méthodes de revêtement de couches minces PVD et CVD