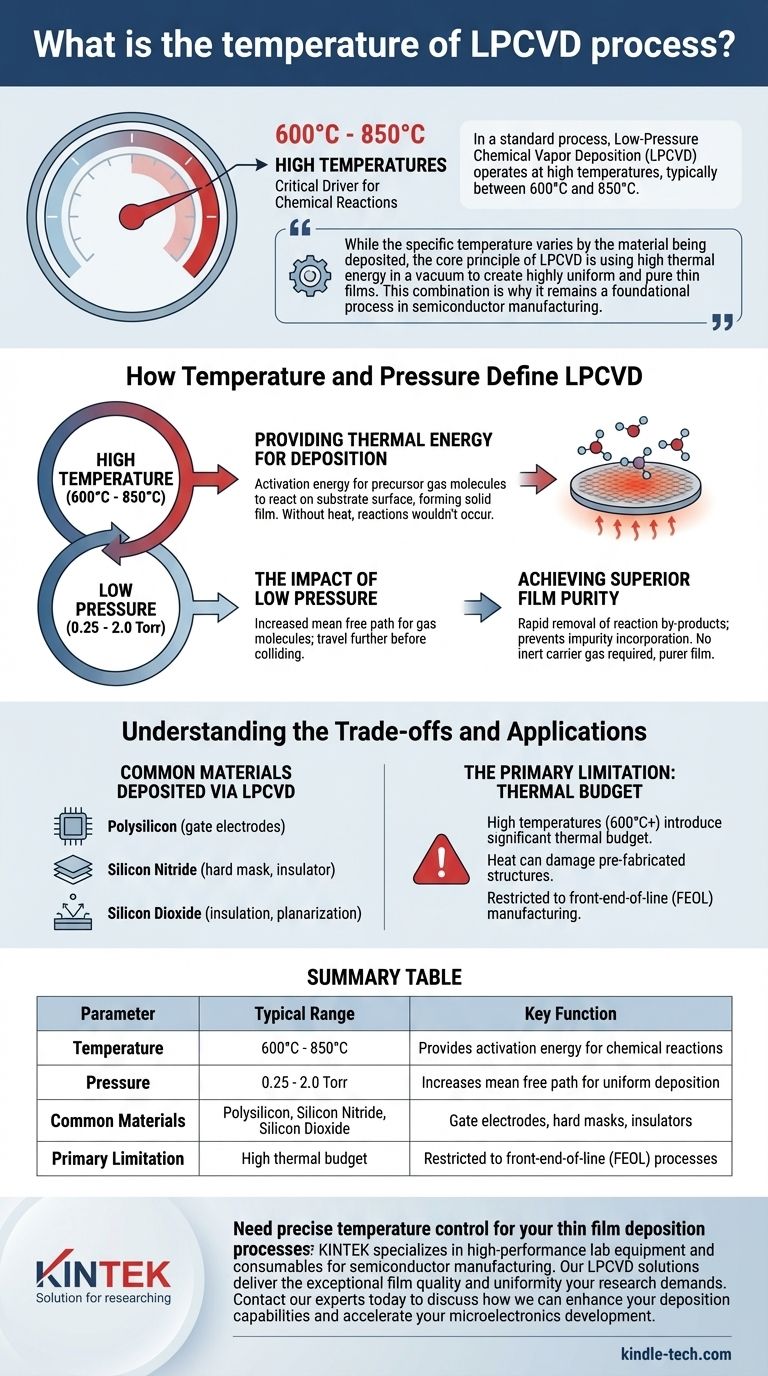

Dans un procédé standard, le dépôt chimique en phase vapeur à basse pression (LPCVD) fonctionne à des températures élevées, généralement comprises entre 600°C et 850°C. Cette énergie thermique est le moteur essentiel des réactions chimiques qui déposent des couches minces sur un substrat, tandis que l'environnement à basse pression est indispensable pour obtenir une qualité de film et une uniformité exceptionnelles sur toute la tranche.

Bien que la température spécifique varie en fonction du matériau déposé, le principe fondamental du LPCVD est l'utilisation d'une énergie thermique élevée sous vide pour créer des couches minces hautement uniformes et pures. Cette combinaison explique pourquoi il reste un procédé fondamental dans la fabrication des semi-conducteurs.

Comment la température et la pression définissent le LPCVD

L'environnement à haute température et basse pression n'est pas arbitraire ; il est conçu pour résoudre des problèmes spécifiques dans le dépôt de couches minces. Ces deux paramètres collaborent pour créer des conditions idéales pour la construction de couches de matériaux de haute qualité.

Fournir l'énergie thermique pour le dépôt

Le LPCVD est un procédé thermiquement piloté. Les températures élevées dans la chambre de réaction fournissent l'énergie d'activation nécessaire pour que les molécules de gaz précurseurs réagissent à la surface du substrat, formant le film solide souhaité.

Sans chaleur suffisante, ces réactions chimiques ne se produiraient pas à une vitesse pratique, voire pas du tout. La température est soigneusement contrôlée en fonction du matériau spécifique déposé, tel que le polysilicium, le nitrure de silicium ou le dioxyde de silicium.

L'impact de la basse pression

Le procédé fonctionne sous vide, généralement entre 0,25 et 2,0 Torr. Cet environnement à basse pression augmente considérablement le libre parcours moyen des molécules de gaz, ce qui signifie qu'elles peuvent parcourir une plus longue distance avant d'entrer en collision les unes avec les autres.

Cette distance de parcours accrue est la clé des résultats supérieurs du LPCVD. Elle permet aux gaz précurseurs de diffuser uniformément sur toute la surface de la tranche et profondément dans des structures complexes comme les tranchées, conduisant à des films hautement uniformes et conformes.

Obtenir une pureté de film supérieure

Le système de vide permet également l'élimination rapide des sous-produits de réaction de la chambre. Cela empêche ces molécules indésirables d'être incorporées dans le film en croissance sous forme d'impuretés.

De plus, contrairement aux procédés à pression atmosphérique (APCVD), le LPCVD ne nécessite pas de gaz porteur inerte (comme l'azote ou l'argon). Cela élimine une source potentielle de contamination, ce qui se traduit par un film déposé plus pur.

Comprendre les compromis et les applications

Le LPCVD est une technique puissante et précise, mais sa température de fonctionnement élevée crée un compromis significatif qui dicte où il peut être utilisé dans la séquence de fabrication des semi-conducteurs.

Matériaux courants déposés par LPCVD

Le LPCVD est le cheval de bataille pour le dépôt de plusieurs films fondamentaux en microélectronique en raison de son excellente qualité et de sa conformité.

Les matériaux clés comprennent :

- Polysilicium : Utilisé pour créer les électrodes de grille dans les transistors.

- Nitrure de silicium (Si₃N₄) : Sert de masque dur, de couche d'encapsulation ou d'isolant.

- Dioxyde de silicium (SiO₂) : Utilisé pour l'isolation (diélectriques) et la planarisation.

La principale limitation : le budget thermique

Les températures élevées du LPCVD (supérieures à 600°C) introduisent un budget thermique important. Cela signifie que le procédé expose la tranche à une grande quantité de chaleur pendant une période prolongée.

Cette chaleur peut endommager ou altérer les structures qui ont déjà été fabriquées, telles que les interconnexions métalliques à bas point de fusion. Par conséquent, le LPCVD est généralement limité aux étapes de fabrication du front-end-of-line (FEOL), avant que les composants sensibles à la température ne soient créés.

Comment appliquer cela à votre projet

Votre choix d'une méthode de dépôt dépend entièrement des exigences du film et des contraintes de votre procédé de fabrication.

- Si votre objectif principal est la qualité et l'uniformité du film : Le LPCVD est le choix supérieur pour les applications où la conformité et la faible densité de défauts sont critiques, comme pour le polysilicium de grille ou les diélectriques d'isolation de tranchées.

- Si votre objectif principal est le traitement de dispositifs sensibles à la température : Vous devez envisager des alternatives à plus basse température comme le CVD assisté par plasma (PECVD), qui sacrifie une partie de la qualité du film pour la capacité de déposer sur des structures de dispositifs complétées.

Comprendre le rôle de la température dans le LPCVD vous permet de tirer parti de ses forces pour créer des dispositifs microélectroniques haute performance.

Tableau récapitulatif :

| Paramètre LPCVD | Plage typique | Fonction clé |

|---|---|---|

| Température | 600°C - 850°C | Fournit l'énergie d'activation pour les réactions chimiques |

| Pression | 0,25 - 2,0 Torr | Augmente le libre parcours moyen pour un dépôt uniforme |

| Matériaux courants | Polysilicium, Nitrure de silicium, Dioxyde de silicium | Électrodes de grille, masques durs, isolants |

| Limitation principale | Budget thermique élevé | Restreint aux procédés front-end-of-line (FEOL) |

Besoin d'un contrôle précis de la température pour vos procédés de dépôt de couches minces ? KINTEK est spécialisé dans les équipements de laboratoire haute performance et les consommables pour la fabrication de semi-conducteurs. Nos solutions LPCVD offrent la qualité de film et l'uniformité exceptionnelles que votre recherche exige. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer vos capacités de dépôt et accélérer votre développement en microélectronique.

Guide Visuel

Produits associés

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four tubulaire à fente de 1200℃ avec tube en quartz pour four tubulaire de laboratoire

- Four de laboratoire tubulaire vertical

- Petit four de frittage de fil de tungstène sous vide et de traitement thermique

- Four de laboratoire tubulaire multi-zones

Les gens demandent aussi

- Quelle fonction l'équipement CVD remplit-il dans les revêtements modifiés au rhodium ? Atteindre une diffusion profonde et une précision microstructurale

- Quel rôle joue l'équipement de dépôt chimique en phase vapeur (CVD) dans la préparation des composites C/C ? Analyse d'expert

- Comment la chiralité affecte-t-elle les nanotubes de carbone ? Elle détermine s'ils sont métalliques ou semi-conducteurs

- Quelles sont les méthodes de production des CNT ? CVD évolutif vs. Techniques de laboratoire de haute pureté

- Pourquoi les nanotubes de carbone sont-ils importants dans l'industrie ? Libérer les performances des matériaux de nouvelle génération