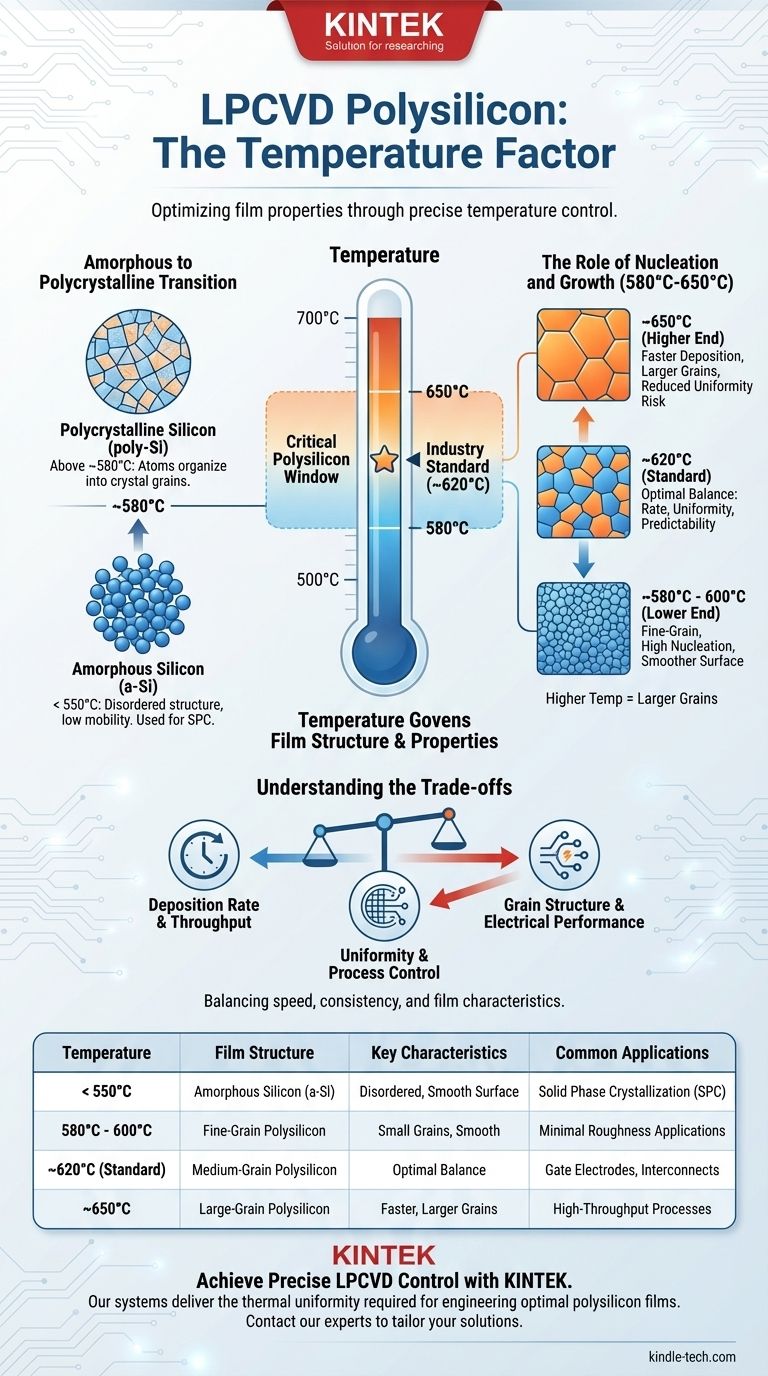

Dans un procédé standard de dépôt chimique en phase vapeur à basse pression (LPCVD), le polysilicium est déposé à une température comprise approximativement entre 580°C et 650°C. Cette fenêtre de température spécifique n'est pas arbitraire ; c'est le paramètre critique qui détermine la structure cristalline et les propriétés résultantes du film de silicium. La température la plus couramment utilisée en production est d'environ 620°C.

La température de dépôt en LPCVD est le principal facteur de contrôle de la microstructure du film. Elle dicte si le silicium se forme sous forme de couche amorphe ou polycristalline, ce qui définit à son tour ses caractéristiques électriques et mécaniques pour la fabrication de dispositifs semi-conducteurs.

Pourquoi la température gouverne la structure du film

La température à l'intérieur d'un four LPCVD fournit l'énergie thermique nécessaire pour initier et maintenir la réaction chimique. Pour le polysilicium, cela implique généralement la décomposition d'un gaz précurseur tel que le silane (SiH₄). Cependant, son rôle le plus crucial est de gouverner la mobilité des atomes de silicium une fois qu'ils arrivent à la surface de la plaquette.

Le point de transition critique

Les atomes déposés sur une surface tenteront naturellement de s'organiser dans l'état d'énergie le plus bas possible, qui est un réseau cristallin. La température du procédé détermine s'ils ont suffisamment d'énergie pour le faire.

- En dessous d'environ 550°C : Les atomes de silicium manquent d'énergie thermique suffisante pour se placer dans des sites cristallins ordonnés avant d'être recouverts par des atomes subséquents. Le résultat est un film de silicium amorphe (a-Si) désordonné.

- Au-dessus d'environ 580°C : Les atomes possèdent suffisamment d'énergie pour migrer à la surface et trouver un site dans le réseau cristallin. Cela permet la formation de petits domaines cristallins orientés aléatoirement, appelés grains, créant un film de silicium polycristallin (poly-Si).

Le rôle de la nucléation et de la croissance

Dans la plage polycristalline (580°C-650°C), la température influence directement la manière dont les grains cristallins se forment et croissent. Cette relation dicte les propriétés finales du film.

Des températures plus élevées fournissent plus d'énergie, ce qui conduit généralement à des tailles de grains plus grandes. C'est un facteur critique, car les joints de grains peuvent entraver le flux d'électrons et servir de sites de piégeage pour les atomes dopants.

L'impact des plages de température spécifiques

Bien que toute la plage de 580°C à 650°C produise du polysilicium, de légers ajustements au sein de cette fenêtre sont effectués pour cibler des caractéristiques de film spécifiques.

L'extrémité inférieure : ~580°C - 600°C

Le dépôt à l'extrémité inférieure de la fenêtre donne un film avec une structure à grains très fins et petits. Le taux de nucléation est élevé par rapport au taux de croissance des grains.

Le standard de l'industrie : ~620°C

C'est la température de procédé la plus courante. Elle offre un équilibre optimal entre un taux de dépôt raisonnable pour le débit de fabrication et des propriétés de film excellentes et prévisibles. La structure granulaire résultante est bien comprise et hautement reproductible.

L'extrémité supérieure : ~650°C

Augmenter la température augmente considérablement le taux de dépôt. Cela favorise également une croissance de grain plus importante. Cependant, cela a un coût, car la réaction peut devenir trop rapide pour être contrôlée uniformément.

Comprendre les compromis

Choisir une température spécifique est une décision d'ingénierie qui implique d'équilibrer des facteurs concurrents.

Taux de dépôt vs Uniformité

Une température plus élevée signifie un taux de dépôt plus rapide, ce qui est bon pour la productivité. Cependant, si la réaction est trop rapide, le gaz silane peut s'épuiser avant d'atteindre toutes les plaquettes dans un grand four par lots, entraînant une mauvaise uniformité de l'épaisseur. La plage d'environ 620°C offre un taux gérable qui assure l'uniformité.

Structure granulaire vs Performance électrique

Des grains plus grands (issus de températures plus élevées) entraînent généralement un film avec une résistivité électrique plus faible après dopage, car il y a moins de joints de grains pour disperser les porteurs de charge. Cependant, la structure granulaire spécifique affecte également la contrainte du film et son comportement lors des étapes ultérieures de gravure ou de traitement thermique.

Contrôle du procédé vs Débit

Bien qu'un procédé à 650°C soit plus rapide, il est également plus sensible aux variations. La réaction devient « limitée par le transport de masse », ce qui signifie que le taux est limité par la vitesse à laquelle le gaz peut atteindre la surface. Cela rend le procédé plus difficile à contrôler par rapport au régime « limité par le taux de réaction » à des températures plus basses comme 620°C.

Faire le bon choix pour votre objectif

La température de dépôt idéale est déterminée par l'application finale du film de polysilicium.

- Si votre objectif principal est les électrodes de grille standard ou les interconnexions : Une température autour de 620°C est la norme éprouvée de l'industrie, offrant le meilleur équilibre entre des propriétés électriques prévisibles, une bonne uniformité et un débit efficace.

- Si votre objectif principal est un film avec une rugosité de surface minimale : Le dépôt à une température plus basse, entre 580°C et 600°C, crée une structure granulaire plus fine qui peut être avantageuse.

- Si votre objectif principal est de créer un film amorphe pour une cristallisation ultérieure (Cristallisation en phase solide) : Vous devez déposer en dessous du point de transition, généralement dans la plage de 530°C à 550°C.

En fin de compte, la température de dépôt précise est un choix stratégique qui conçoit directement les propriétés fondamentales du film de polysilicium pour répondre aux exigences du dispositif.

Tableau récapitulatif :

| Plage de température | Structure du film | Caractéristiques clés | Applications courantes |

|---|---|---|---|

| < 550°C | Silicium Amorphe (a-Si) | Structure désordonnée, surface lisse | Cristallisation en phase solide (SPC) |

| 580°C - 600°C | Polysilicium à grains fins | Petits grains, surface lisse | Applications nécessitant une rugosité minimale |

| ~620°C (Standard) | Polysilicium à grains moyens | Équilibre optimal entre taux et uniformité | Électrodes de grille, interconnexions |

| ~650°C | Polysilicium à gros grains | Dépôt plus rapide, grains plus gros | Procédés à haut débit |

Besoin d'optimiser votre procédé LPCVD pour des propriétés de film spécifiques ? Le contrôle précis de la température de votre système de dépôt est essentiel pour obtenir la structure et les performances de polysilicium souhaitées. KINTEK se spécialise dans les équipements de laboratoire haute performance et les consommables pour la fabrication de semi-conducteurs, offrant des solutions qui offrent l'uniformité thermique et le contrôle des procédés dont votre laboratoire a besoin. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos systèmes LPCVD et notre support peuvent vous aider à concevoir des films de polysilicium adaptés aux spécifications de votre dispositif.

Guide Visuel

Produits associés

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four tubulaire à fente de 1200℃ avec tube en quartz pour four tubulaire de laboratoire

- Four rotatif à tubes multiples zones chauffantes divisées

- Four de laboratoire tubulaire vertical

- Four tubulaire de traitement thermique rapide (RTP) de laboratoire

Les gens demandent aussi

- Quelles sont les méthodes de production des CNT ? CVD évolutif vs. Techniques de laboratoire de haute pureté

- Qu'est-ce qu'un four tubulaire CVD ? Un guide complet sur le dépôt de couches minces

- Quels sont les principaux avantages du dépôt chimique en phase vapeur (CVD) ? Obtenir un revêtement de précision pour des géométries complexes

- Quels sont les avantages du CVD industriel pour la boruration solide ? Contrôle supérieur du processus et intégrité des matériaux

- Comment la chiralité affecte-t-elle les nanotubes de carbone ? Elle détermine s'ils sont métalliques ou semi-conducteurs