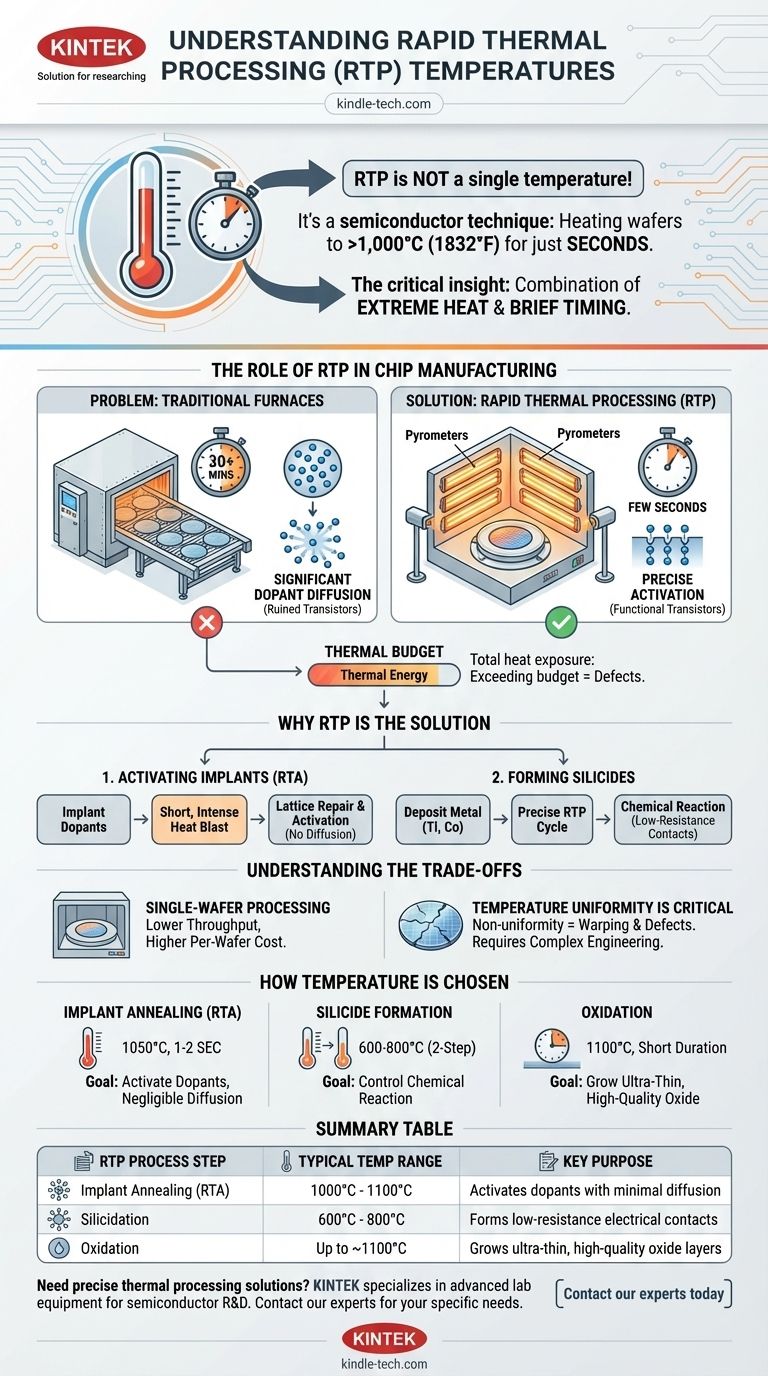

Le terme « RTP » ne fait pas référence à une seule température spécifique. Au lieu de cela, le Traitement Thermique Rapide (RTP) est une technique de fabrication de semi-conducteurs qui consiste à chauffer des plaquettes à des températures très élevées, dépassant généralement 1 000 °C (1832 °F), pendant des durées extrêmement courtes, généralement quelques secondes seulement. La température exacte est contrôlée avec précision et adaptée à l'étape de processus spécifique, telle que le recuit d'implantation, la siliciuration ou l'oxydation.

L'idée critique n'est pas la température elle-même, mais la combinaison de chaleur extrême et de temps bref. Le RTP délivre un budget thermique massif en une courte rafale, permettant des changements physiques spécifiques dans la plaquette tout en évitant les effets secondaires indésirables comme la diffusion des dopants qui se produirait avec un chauffage prolongé.

Le rôle du RTP dans la fabrication de puces

Qu'est-ce qu'un « Budget Thermique » ?

Dans la fabrication de semi-conducteurs, le budget thermique est la quantité totale d'énergie thermique à laquelle une plaquette est exposée tout au long de son parcours de fabrication. Il est fonction à la fois de la température et du temps.

Chaque étape à haute température « dépense » une partie de ce budget. Dépasser le budget total peut entraîner des défauts et ruiner les structures microscopiques de la puce.

Le problème des fours traditionnels

Les fours par lots traditionnels chauffent des centaines de plaquettes simultanément pendant de longues périodes, souvent pendant 30 minutes ou plus.

Bien qu'efficace pour certaines étapes, ce chauffage prolongé provoque une diffusion significative des dopants. Les dopants sont des impuretés intentionnellement ajoutées au silicium pour contrôler ses propriétés électriques. S'ils se déplacent ou s'étalent trop, les transistors résultants ne fonctionneront pas correctement, en particulier aux échelles réduites des puces modernes.

Pourquoi le RTP est la solution

Activation des implants sans diffusion

Après que les dopants ont été implantés dans la plaquette de silicium, ils se trouvent dans le réseau cristallin dans un état électriquement inactif et provoquent des dommages structurels. Un chauffage est nécessaire pour réparer ces dommages et « activer » les dopants.

Le RTP fournit une brève et intense explosion de chaleur. C'est juste assez de temps pour réparer le réseau et activer les dopants, mais c'est trop court pour qu'ils diffusent de manière significative à partir de leurs positions prévues. Ce processus est souvent appelé Recuit Thermique Rapide (RTA).

Formation de siliciures

Le RTP est également utilisé pour former des siliciures, qui sont des composés très conducteurs de métal et de silicium. Ceux-ci sont utilisés pour créer des contacts à faible résistance pour la source, le drain et la grille d'un transistor.

Le processus implique le dépôt d'une fine couche de métal (comme le titane ou le cobalt), puis l'utilisation d'un cycle RTP précis. La chaleur provoque une réaction chimique qui forme la siliciure uniquement là où le métal touche le silicium, assurant d'excellentes connexions électriques.

Comprendre les compromis

Traitement sur une seule plaquette

Contrairement aux fours par lots qui traitent de nombreuses plaquettes à la fois, les systèmes RTP traitent les plaquettes une par une. Cela entraîne un débit plus faible, ce qui en fait une étape plus coûteuse et plus longue par plaquette.

L'uniformité de la température est critique

Chauffer une plaquette de 20 °C à plus de 1 000 °C et revenir en arrière en quelques secondes représente un immense défi d'ingénierie. Toute non-uniformité de la température à travers la plaquette peut provoquer des contraintes, entraînant une déformation ou des défauts cristallins appelés « dislocations de glissement », qui détruisent les dispositifs. Les systèmes RTP modernes utilisent des réseaux complexes de lampes et de pyromètres pour assurer une uniformité à quelques degrés près.

Comment la température est choisie pour le RTP

La température et le temps spécifiques pour une étape RTP ne sont pas arbitraires. Ils sont soigneusement sélectionnés en fonction du résultat physique souhaité.

- Pour le recuit d'implantation : L'objectif est d'atteindre une température suffisamment élevée (par exemple, 1050 °C) pour activer les dopants, mais pendant une durée si courte (par exemple, 1 à 2 secondes) que la diffusion est négligeable.

- Pour la formation de siliciure : Cela implique souvent un processus RTP en deux étapes à des températures plus basses (par exemple, 600-800 °C) pour contrôler la réaction chimique et former la phase de siliciure souhaitée.

- Pour l'oxydation : Le RTP peut être utilisé pour faire croître des couches d'oxyde très minces et de haute qualité à des températures élevées (par exemple, 1100 °C). La courte durée permet un contrôle au niveau nanométrique de l'épaisseur.

Comprendre le RTP, c'est reconnaître l'utilisation stratégique de la chaleur élevée pendant de courtes périodes pour résoudre des défis critiques de fabrication.

Tableau récapitulatif :

| Étape du processus RTP | Plage de température typique | Objectif principal |

|---|---|---|

| Recuit d'implantation (RTA) | 1000°C - 1100°C | Active les dopants avec une diffusion minimale |

| Siliciuration | 600°C - 800°C | Forme des contacts électriques à faible résistance |

| Oxydation | Jusqu'à ~1100°C | Fait croître des couches d'oxyde ultra-minces et de haute qualité |

Besoin de solutions de traitement thermique précises pour votre laboratoire ? KINTEK se spécialise dans les équipements de laboratoire avancés, y compris les systèmes de traitement thermique conçus pour la R&D et la fabrication de semi-conducteurs. Notre expertise garantit que vous obtenez le contrôle de la température et l'uniformité essentiels pour des processus tels que le RTP. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir les besoins spécifiques de votre laboratoire en matière de fabrication de semi-conducteurs et de science des matériaux.

Guide Visuel

Produits associés

- Four tubulaire de traitement thermique rapide (RTP) de laboratoire

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four rotatif continu scellé sous vide Four rotatif

- Four à moufle haute température pour déliantage et pré-frittage en laboratoire

- Four à moufle de laboratoire à moufle à levage par le bas

Les gens demandent aussi

- Quel rôle joue un four à tube de quartz dans la synthèse du hBN ? Optimisez les résultats de votre dépôt chimique en phase vapeur

- Quelle est la fonction principale des tubes en quartz dans la synthèse d'électrolytes d'halogénures ? Assurer la pureté et la stœchiométrie précise

- Quelle est la fonction des tubes de quartz et des systèmes d'étanchéité sous vide ? Sécurisez votre synthèse de solutions solides de haute pureté

- Comment un four tubulaire industriel garantit-il les conditions de processus requises pour les dispositifs expérimentaux à fluide supercritique ?

- Pourquoi utiliser des tubes de quartz et un scellage sous vide pour les électrolytes solides sulfurés ? Assurer la pureté et la stœchiométrie