Pour être direct, il n'existe pas de plage de température unique pour le dépôt chimique en phase vapeur à basse pression (LPCVD). La température du processus est entièrement dictée par le matériau spécifique déposé, avec des plages courantes allant de 300°C pour certains métaux à plus de 800°C pour certains diélectriques. Cette température est la variable critique qui fournit l'énergie nécessaire pour initier les réactions chimiques à la surface de la tranche.

L'idée principale est que la température en LPCVD n'est pas un réglage de machine mais un paramètre de processus fondamental. Elle est soigneusement choisie pour activer le précurseur chimique spécifique pour le film désiré, contrôlant directement les propriétés du matériau, le taux de dépôt et la qualité finale.

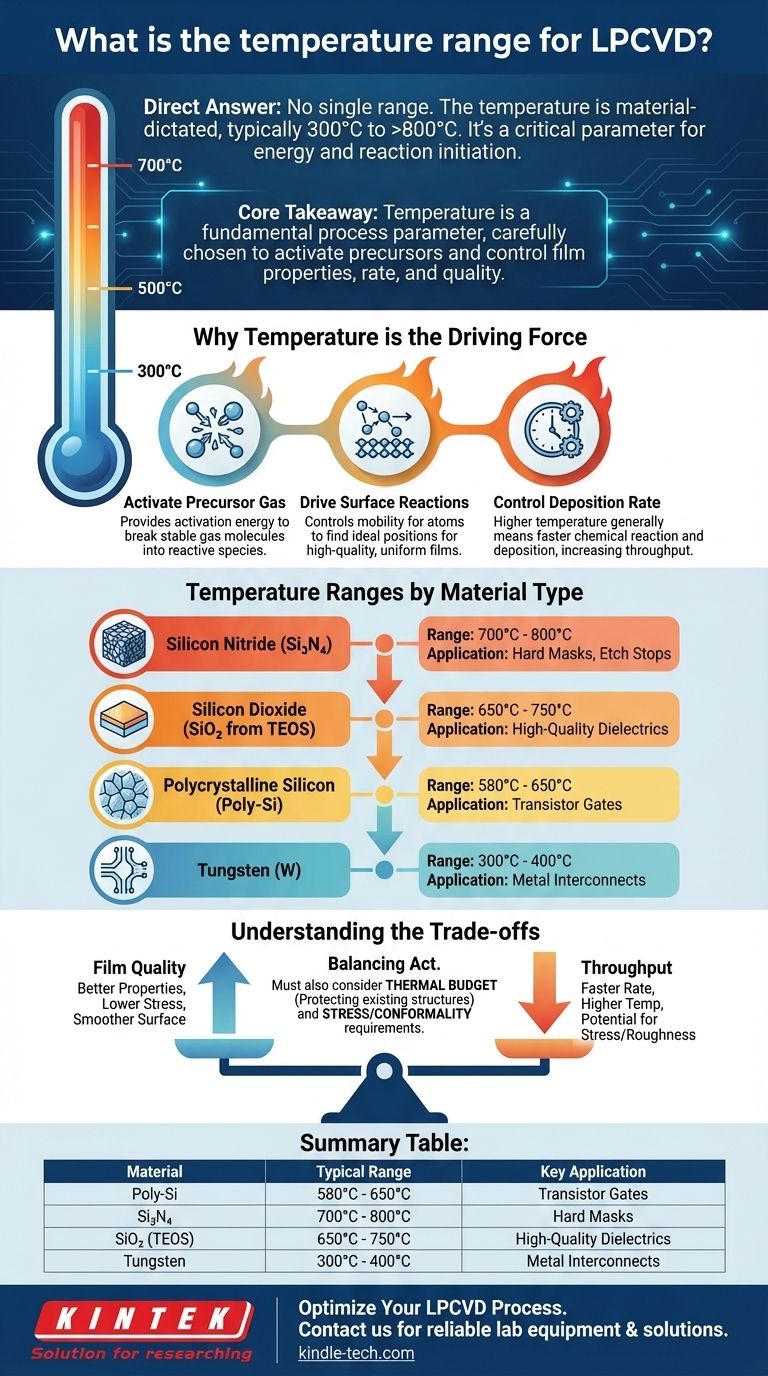

Pourquoi la température est le moteur du LPCVD

La température est le moteur principal du processus LPCVD. Sa fonction est de fournir de l'énergie thermique, essentielle pour surmonter les barrières énergétiques des réactions chimiques nécessaires à la formation d'un film solide à partir d'un gaz.

Activation du gaz précurseur

Les gaz précurseurs utilisés en LPCVD sont généralement stables à température ambiante. La chaleur fournit l'énergie d'activation nécessaire pour décomposer ces molécules de gaz en espèces plus réactives qui peuvent ensuite participer à la formation du film.

Pilotage des réactions de surface

Une fois que les espèces réactives sont proches du substrat, la température contrôle leur mobilité à la surface. Une énergie thermique suffisante permet aux atomes de trouver leurs positions idéales dans le réseau cristallin, conduisant à un film de haute qualité, uniforme et dense.

Contrôle du taux de dépôt

Le taux de dépôt dépend fortement de la température. Dans la plupart des cas, une température plus élevée entraîne une réaction chimique plus rapide et donc un taux de dépôt plus rapide, ce qui augmente le débit de fabrication.

Plages de température par type de matériau

La température requise est une empreinte de la réaction chimique spécifique. Vous trouverez ci-dessous les fenêtres de température typiques pour certains des matériaux les plus courants déposés par LPCVD dans la fabrication de semi-conducteurs.

Silicium polycristallin (Poly-Si)

Le dépôt de polysilicium à partir de gaz silane (SiH₄) est extrêmement sensible à la température. La plage typique est de 580°C à 650°C. En dessous de cette plage, le film devient amorphe ; au-dessus, le film peut devenir trop rugueux avec une mauvaise uniformité.

Nitrure de silicium (Si₃N₄)

Le nitrure de silicium stœchiométrique standard est un diélectrique dur et dense. Il est généralement déposé entre 700°C et 800°C en utilisant du dichlorosilane et de l'ammoniac. Une variante "à faible contrainte", riche en silicium, peut être déposée à des températures légèrement plus élevées.

Dioxyde de silicium (SiO₂)

Le dioxyde de silicium de haute qualité déposé à partir d'un précurseur TEOS est généralement réalisé dans la plage de 650°C à 750°C. Une version à basse température, souvent appelée LTO (Low-Temperature Oxide), est déposée à partir de silane et d'oxygène à environ 400°C à 450°C, mais sa qualité est généralement inférieure.

Tungstène (W)

En tant que film métallique utilisé pour les interconnexions, le tungstène est déposé à des températures significativement plus basses. Le processus, qui utilise l'hexafluorure de tungstène (WF₆), fonctionne typiquement dans la plage de 300°C à 400°C.

Comprendre les compromis de la sélection de la température

Le choix d'une température de dépôt est un équilibre entre plusieurs facteurs concurrents. Un ingénieur doit peser ces compromis pour atteindre le résultat souhaité pour un dispositif spécifique.

Qualité du film vs. débit

Bien que des températures plus élevées augmentent le taux de dépôt (débit), elles peuvent avoir un impact négatif sur les propriétés du film. Cela peut inclure l'introduction d'une contrainte mécanique élevée dans le film, ce qui peut provoquer des fissures ou un délaminage, ou créer une morphologie de surface plus rugueuse.

Contraintes de budget thermique

C'est sans doute la contrainte la plus critique dans la fabrication de puces modernes. Une tranche peut déjà contenir des structures, telles que des dopants précisément placés ou des métaux à bas point de fusion comme l'aluminium. Une étape LPCVD ultérieure ne peut pas dépasser une température qui endommagerait ces structures antérieures. Ce budget thermique force souvent l'utilisation de processus de dépôt à basse température.

Contrainte et conformité

La température influence directement l'état de contrainte final du film déposé (soit en traction, soit en compression). Elle affecte également la conformité – la capacité du film à recouvrir parfaitement la topographie sous-jacente. Ceux-ci doivent être soigneusement ajustés pour le rôle spécifique du film dans le dispositif.

Faire le bon choix pour votre objectif

La température LPCVD optimale est déterminée par votre objectif final et les contraintes de processus existantes.

- Si votre objectif principal est d'obtenir des diélectriques conformes de haute qualité : Vous devrez opérer dans les plages de températures plus élevées (650°C - 800°C) requises pour des films comme le SiO₂ à base de TEOS et le Si₃N₄ standard.

- Si votre objectif principal est de déposer des grilles de polysilicium conductrices : La fenêtre étroite de 580°C à 650°C est non négociable pour obtenir la structure cristalline et les propriétés électriques correctes.

- Si vous êtes contraint par un faible budget thermique : Vous devez sélectionner une chimie de précurseur conçue pour le dépôt à basse température, comme le LTO (~450°C) ou le tungstène (~350°C), en acceptant les propriétés associées à ces films.

En fin de compte, choisir la bonne température consiste à comprendre la chimie fondamentale requise pour construire le film spécifique que votre appareil exige.

Tableau récapitulatif :

| Matériau | Plage de température LPCVD typique | Application clé |

|---|---|---|

| Silicium polycristallin (Poly-Si) | 580°C - 650°C | Grilles de transistors |

| Nitrure de silicium (Si₃N₄) | 700°C - 800°C | Masques durs, butées de gravure |

| Dioxyde de silicium (SiO₂ du TEOS) | 650°C - 750°C | Diélectriques de haute qualité |

| Tungstène (W) | 300°C - 400°C | Interconnexions métalliques |

Optimisez votre processus LPCVD avec KINTEK

Le choix de la bonne température est essentiel pour obtenir les propriétés de film, le taux de dépôt et les performances de l'appareil souhaités. Que votre priorité soit des diélectriques de haute qualité, un dépôt précis de polysilicium ou de travailler avec un budget thermique serré, le bon équipement est essentiel.

KINTEK est spécialisé dans la fourniture d'équipements de laboratoire fiables et de consommables pour tous vos besoins en fabrication de semi-conducteurs. Notre expertise peut vous aider à sélectionner la solution LPCVD parfaite pour atteindre vos objectifs spécifiques en matière de matériaux et de processus.

Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir le succès de votre laboratoire.

Guide Visuel

Produits associés

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Four tubulaire à fente de 1200℃ avec tube en quartz pour four tubulaire de laboratoire

- Four de laboratoire tubulaire vertical

- Four à atmosphère contrôlée 1200℃ Four à atmosphère inerte d'azote

Les gens demandent aussi

- Pourquoi les nanotubes de carbone sont-ils importants dans l'industrie ? Libérer les performances des matériaux de nouvelle génération

- Quelle température maximale les nanotubes de carbone peuvent-ils supporter dans l'air ? Comprendre la limite d'oxydation

- Comment la chiralité affecte-t-elle les nanotubes de carbone ? Elle détermine s'ils sont métalliques ou semi-conducteurs

- Quelles sont les méthodes de production des CNT ? CVD évolutif vs. Techniques de laboratoire de haute pureté

- Qu'est-ce qu'un four tubulaire CVD ? Un guide complet sur le dépôt de couches minces