En substance, la théorie de la gazéification décrit un processus thermochimique qui convertit des matériaux à base de carbone comme la biomasse, le charbon ou les déchets en un gaz combustible précieux appelé gaz de synthèse. Elle y parvient en chauffant le matériau dans un environnement contrôlé avec une quantité limitée d'un "agent de gazéification" (tel que l'oxygène, l'air ou la vapeur), le privant délibérément d'une quantité suffisante d'oxygène pour une combustion complète.

Le principe fondamental qui différencie la gazéification de la simple combustion est l'oxydation partielle. Au lieu de brûler complètement le combustible pour libérer de la chaleur, la gazéification utilise stratégiquement juste assez d'oxydation pour alimenter une série de réactions chimiques qui décomposent la matière première en un mélange de gaz combustible riche en hydrogène et en monoxyde de carbone.

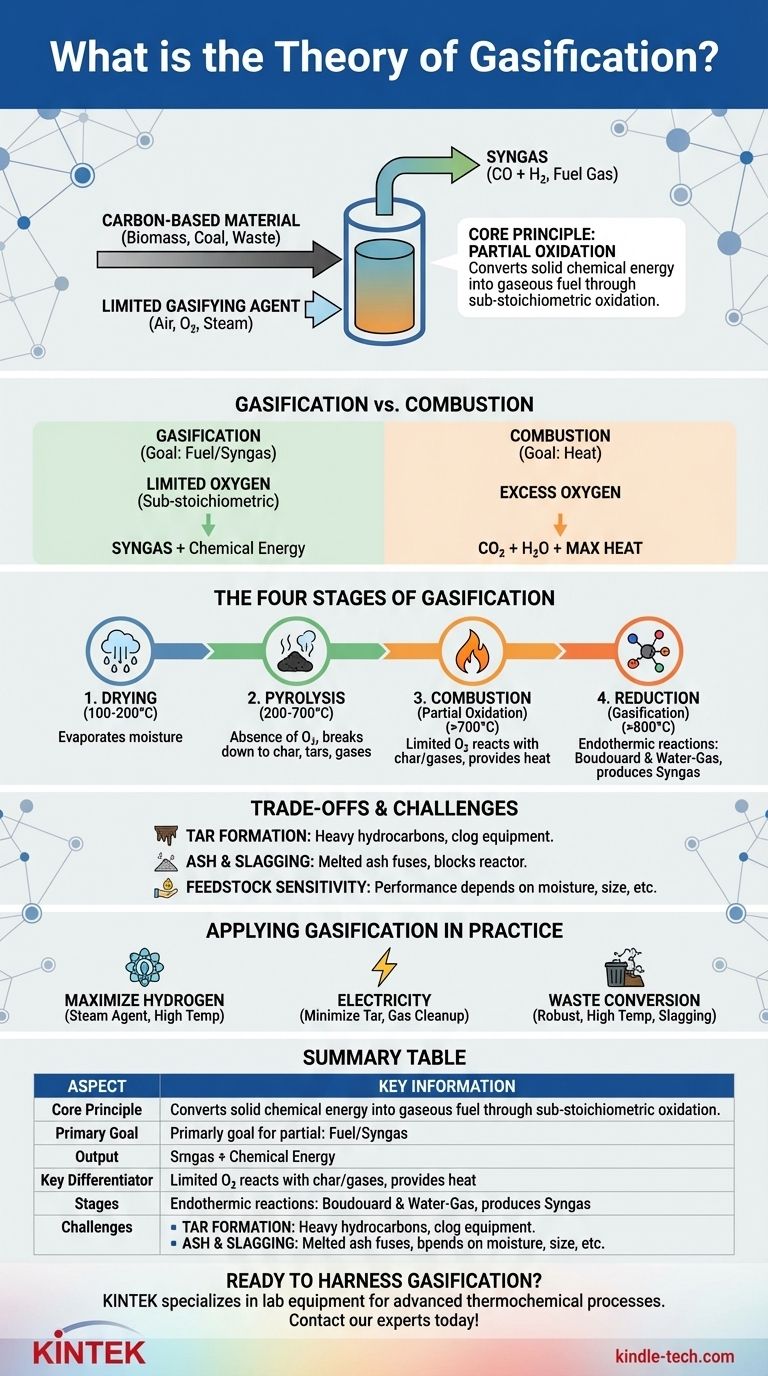

Gazéification vs. Combustion : La différence essentielle

Pour comprendre la gazéification, vous devez d'abord la distinguer de la combustion (brûlage). Ce sont deux objectifs fondamentalement différents atteints par des moyens similaires.

Le rôle de l'agent de gazéification

La combustion vise une oxydation complète en fournissant un excès d'oxygène, garantissant que tout le combustible brûle pour produire principalement du dioxyde de carbone (CO2), de l'eau (H2O) et un maximum de chaleur.

La gazéification, cependant, utilise une quantité sous-stœchiométrique d'un agent de gazéification. Cela signifie qu'il n'y a pas assez d'oxygène pour achever le processus de combustion, forçant l'apparition de différentes voies chimiques. Les agents courants comprennent l'air, l'oxygène pur, la vapeur ou le CO2.

La distinction clé : Combustible vs. Chaleur

Le résultat final est la principale différence. L'objectif de la combustion est de libérer de l'énergie thermique (chaleur) directement à partir du combustible.

L'objectif de la gazéification est de convertir l'énergie chimique du combustible solide en un combustible gazeux (gaz de synthèse). Ce gaz de synthèse peut ensuite être brûlé ailleurs pour produire de l'électricité, ou utilisé comme matière première chimique pour produire de l'hydrogène, du méthanol et d'autres produits précieux.

Les quatre étapes du processus de gazéification

La gazéification n'est pas une réaction unique mais une séquence de quatre processus thermiques distincts qui se produisent dans différentes zones au sein d'un gazéifieur.

Étape 1 : Séchage

Lorsque la matière première entre dans le gazéifieur, la chaleur initiale (généralement 100-200°C) élimine toute humidité. Il s'agit d'une simple phase d'évaporation qui prépare le matériau pour l'étape suivante.

Étape 2 : Pyrolyse

Entre 200 et 700°C, en l'absence d'oxygène, la pyrolyse commence. La chaleur décompose les structures hydrocarbonées complexes de la matière première en trois produits primaires : un charbon solide, des vapeurs condensables (goudrons et huiles) et des gaz volatils non condensables.

Étape 3 : Combustion (Oxydation partielle)

Dans cette zone, l'agent de gazéification est introduit. Une partie du charbon et des produits volatils de la pyrolyse réagissent avec l'oxygène limité dans une réaction exothermique (libérant de la chaleur). Cette étape de combustion est vitale car elle produit les températures élevées (plus de 700°C) nécessaires pour entraîner l'étape finale et essentielle de réduction.

Étape 4 : Réduction (Gazéification)

Il s'agit de l'étape principale de production de gaz, qui se déroule aux températures les plus élevées (généralement >800°C). Dans cet environnement pauvre en oxygène et à haute température, le charbon restant et les gaz subissent plusieurs réactions endothermiques (absorbant la chaleur) avec la vapeur et le dioxyde de carbone produits pendant la combustion.

Les réactions clés comprennent la réaction de Boudouard (C + CO2 → 2CO) et la réaction du gaz à l'eau (C + H2O → CO + H2), qui convertissent le carbone solide et les gaz intermédiaires en composants finaux riches en énergie du gaz de synthèse.

Comprendre les compromis et les défis

Bien que puissante, la gazéification est un processus complexe avec des difficultés inhérentes qui doivent être gérées pour un fonctionnement réussi.

Le problème de la formation de goudron

Les goudrons sont des hydrocarbures lourds et complexes produits pendant la pyrolyse qui ne se décomposent pas dans la zone de réduction. S'ils sortent du gazéifieur, ils peuvent refroidir, se condenser et obstruer les équipements en aval comme les moteurs et les turbines, causant d'importants problèmes opérationnels.

Problèmes de cendres et de scories

Toutes les matières premières contiennent des matériaux inorganiques non combustibles qui deviennent des cendres. Aux températures élevées à l'intérieur d'un gazéifieur, ces cendres peuvent fondre et fusionner en une scorie vitreuse, qui peut bloquer les passages et endommager le revêtement du réacteur.

Sensibilité de la matière première

La performance de la gazéification dépend fortement des caractéristiques de la matière première, y compris sa teneur en humidité, sa teneur en cendres et sa taille physique. Cela signifie que les matériaux nécessitent souvent un prétraitement important (séchage, broyage) pour être utilisés efficacement.

Appliquer la théorie de la gazéification en pratique

Comprendre les principes fondamentaux vous permet d'aligner les choix technologiques avec vos objectifs spécifiques. La théorie dicte les résultats pratiques.

- Si votre objectif principal est de maximiser la production d'hydrogène : Vous devez privilégier la vapeur comme agent de gazéification et opérer à des températures élevées pour favoriser la réaction du gaz à l'eau.

- Si votre objectif principal est de produire de l'électricité avec un moteur : Votre priorité doit être de minimiser la teneur en goudron grâce à la conception du réacteur (par exemple, les gazéifieurs à tirage descendant) et à des systèmes efficaces de nettoyage du gaz.

- Si votre objectif principal est de convertir les déchets solides municipaux : Vous avez besoin d'un gazéifieur robuste et à haute température (comme un gazéifieur à plasma) capable de traiter des matières premières diverses et incohérentes et de faire fondre les cendres en une scorie inerte et non dangereuse.

En fin de compte, la gazéification est l'art contrôlé de transformer la matière solide en une matière première chimique gazeuse polyvalente.

Tableau récapitulatif :

| Aspect | Informations clés |

|---|---|

| Principe fondamental | Oxydation partielle (oxygène sous-stœchiométrique) |

| Objectif principal | Convertir le combustible solide en un combustible gazeux (gaz de synthèse) |

| Produit principal | Gaz de synthèse (riche en CO et H2) |

| Différenciateur clé | Produit un gaz combustible, pas seulement de la chaleur (comme la combustion) |

| Étapes du processus | 1. Séchage, 2. Pyrolyse, 3. Combustion, 4. Réduction |

| Défis courants | Formation de goudron, cendres/scories, sensibilité de la matière première |

Prêt à exploiter la puissance de la gazéification dans votre laboratoire ou votre projet pilote ?

KINTEK est spécialisé dans les équipements de laboratoire et les consommables de haute qualité pour les processus thermochimiques avancés comme la gazéification. Que vous recherchiez l'efficacité des matières premières, l'optimisation de la production de gaz de synthèse ou le développement de nouvelles solutions énergétiques propres, nos réacteurs fiables, nos systèmes de contrôle de la température et nos outils d'analyse des gaz sont conçus pour soutenir votre innovation.

Construisons ensemble votre installation de gazéification idéale. Contactez nos experts dès aujourd'hui pour discuter de vos besoins spécifiques en laboratoire !

Guide Visuel

Produits associés

- Four rotatif à tubes multiples zones chauffantes divisées

- Four tubulaire rotatif à fonctionnement continu scellé sous vide

- Four rotatif à vide de laboratoire Four rotatif à tube

- Petit four rotatif électrique pour la régénération du charbon actif

- Four tubulaire de traitement thermique rapide (RTP) de laboratoire

Les gens demandent aussi

- Pourquoi un four à haute température avec test multi-sondes est-il utilisé pour le pérovskite ABO3 ? Obtenez des données de conductivité précises

- Qu'est-ce qu'un four à cornue rotatif ? Obtenez une uniformité supérieure dans le traitement thermique continu

- Quel est le processus de production du zirconium ? Du minerai au métal et à la céramique haute performance

- Quels sont les avantages du processus d'utilisation d'un four tubulaire rotatif pour la poudre de WS2 ? Obtenir une cristallinité supérieure du matériau

- Comment les composites sont-ils traités par frittage ? Solutions de matériaux d'ingénierie grâce à la liaison thermique avancée