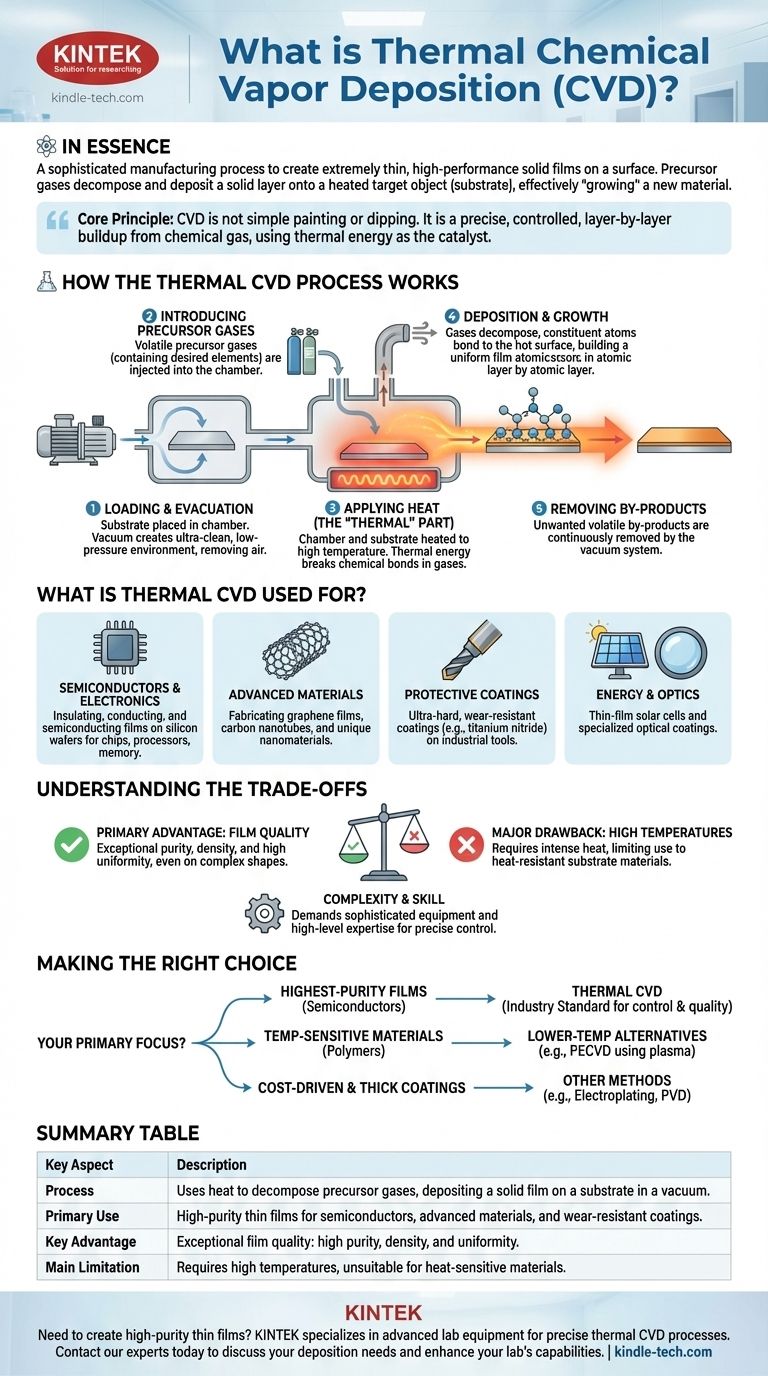

Essentiellement, le dépôt chimique en phase vapeur thermique (CVD thermique) est un processus de fabrication sophistiqué utilisé pour créer des films solides extrêmement minces et haute performance sur une surface. Il fonctionne en introduisant des gaz spécifiques, appelés précurseurs, dans une chambre sous vide à haute température. La chaleur déclenche une réaction chimique, provoquant la décomposition des gaz et le dépôt d'une couche solide sur un objet cible, ou substrat, "faisant ainsi croître" un nouveau matériau à sa surface.

Le principe fondamental à comprendre est que le CVD n'est pas un simple processus de peinture ou de trempage. C'est une méthode précise et contrôlée pour construire une couche de matériau atome par atome à partir d'un gaz chimique, utilisant l'énergie thermique comme catalyseur de la transformation.

Comment fonctionne le processus CVD thermique

Pour saisir la valeur du CVD, il est essentiel de comprendre ses étapes fondamentales. L'ensemble du processus se déroule dans une chambre de réaction scellée, dans des conditions soigneusement contrôlées.

Les composants de base

Le système repose sur quelques éléments clés : un substrat (l'objet à revêtir), un ou plusieurs gaz précurseurs (les produits chimiques sources), une chambre de réaction, un système de vide et une source de chaleur à haute température.

Étape 1 : Chargement et évacuation

Tout d'abord, le substrat est placé à l'intérieur de la chambre de réaction. La chambre est ensuite scellée et le système de vide élimine tout l'air, créant un environnement ultra-propre à basse pression. Cela empêche la contamination par des particules indésirables comme l'oxygène ou l'azote.

Étape 2 : Introduction des gaz précurseurs

Une fois le vide stabilisé, un ou plusieurs gaz précurseurs volatils sont injectés avec précision dans la chambre. Ces gaz sont choisis spécifiquement car ils contiennent les éléments requis pour le film final (par exemple, silicium, carbone, titane).

Étape 3 : Application de la chaleur (La partie "Thermique")

C'est l'étape critique qui définit le CVD thermique. La chambre et le substrat qu'elle contient sont chauffés à une température de réaction élevée et spécifique. Cette énergie thermique fournit l'énergie d'activation nécessaire pour rompre les liaisons chimiques au sein des gaz précurseurs.

Étape 4 : Dépôt et croissance

Lorsque les gaz précurseurs se décomposent près du substrat chaud, leurs atomes constitutifs se lient à la surface. Ce processus se produit uniformément sur toutes les zones exposées, construisant le film solide souhaité couche atomique par couche atomique.

Étape 5 : Élimination des sous-produits

Les réactions chimiques produisent également des sous-produits volatils indésirables. Ces gaz résiduels sont continuellement retirés de la chambre par le système de vide, assurant la pureté du film en croissance.

À quoi sert le CVD thermique ?

La capacité à créer des films minces exceptionnellement purs et uniformes fait du CVD thermique une technologie fondamentale dans de nombreuses industries de haute technologie.

Semi-conducteurs et électronique

C'est l'application la plus courante. Le CVD est utilisé pour déposer divers films isolants, conducteurs et semi-conducteurs sur des tranches de silicium, formant la base des micro-puces, des processeurs et des dispositifs de mémoire.

Matériaux avancés

Le processus est essentiel pour la fabrication de matériaux de pointe. C'est une méthode de premier plan pour produire des films de graphène, des nanotubes de carbone et d'autres nanomatériaux à grande surface avec des propriétés électroniques et structurelles uniques.

Revêtements protecteurs

Le CVD est utilisé pour appliquer des revêtements ultra-durs et résistants à l'usure sur des outils de coupe industriels et des composants. Des matériaux comme le nitrure de titane augmentent considérablement la durée de vie et la performance de ces pièces, les protégeant contre la corrosion et l'abrasion.

Énergie et optique

Cette technologie est également utilisée dans la fabrication de cellules solaires à couches minces, où des matériaux photovoltaïques sont déposés sur un substrat comme le verre. Elle est également utilisée pour créer des revêtements optiques spécialisés.

Comprendre les compromis

Bien que puissant, le CVD thermique n'est pas la solution pour toutes les applications. Comprendre ses avantages et ses limites est essentiel pour l'utiliser efficacement.

L'avantage principal : la qualité du film

La principale raison de choisir le CVD est la qualité exceptionnelle du film résultant. Les revêtements sont généralement très purs, denses et hautement uniformes, même sur des formes complexes.

Le principal inconvénient : les températures élevées

La dépendance à une chaleur intense est la plus grande contrainte du processus. Cela signifie que le matériau du substrat doit être capable de résister à des températures élevées sans fondre, se déformer ou se dégrader. Cela le rend inapproprié pour de nombreux plastiques ou métaux à bas point de fusion.

Complexité et compétence

Le CVD nécessite des équipements sophistiqués de vide et de chauffage. Le processus exige un haut niveau d'expertise pour contrôler précisément les flux de gaz, la température et la pression afin d'obtenir le résultat souhaité.

Faire le bon choix pour votre objectif

La sélection d'une méthode de dépôt dépend entièrement des exigences de votre produit final.

- Si votre objectif principal est de créer des films de la plus haute pureté pour les semi-conducteurs ou l'électronique avancée : Le CVD thermique est la norme de l'industrie en raison de son contrôle et de sa qualité inégalés.

- Si votre objectif principal est de revêtir des matériaux sensibles à la température comme les polymères ou certains métaux : Vous devez explorer des alternatives à plus basse température, telles que le CVD assisté par plasma (PECVD), qui utilise le plasma au lieu de la simple chaleur pour piloter la réaction.

- Si votre objectif principal concerne des revêtements protecteurs épais et simples où le coût est le moteur principal : D'autres méthodes comme la galvanoplastie ou certains types de dépôt physique en phase vapeur (PVD) pourraient être plus économiques.

En fin de compte, le CVD thermique est une technologie fondamentale pour construire les matériaux haute performance qui définissent notre monde moderne.

Tableau récapitulatif :

| Aspect clé | Description |

|---|---|

| Processus | Utilise la chaleur pour décomposer les gaz précurseurs, déposant un film solide sur un substrat dans une chambre à vide. |

| Utilisation principale | Films minces de haute pureté pour semi-conducteurs, graphène, nanotubes de carbone et revêtements résistants à l'usure. |

| Avantage clé | Qualité de film exceptionnelle : haute pureté, densité et uniformité. |

| Principale limitation | Nécessite des températures élevées, limitant l'utilisation avec des matériaux sensibles à la chaleur. |

Besoin de créer des films minces de haute pureté pour votre recherche ou votre production ? KINTEK est spécialisée dans la fourniture d'équipements de laboratoire avancés et de consommables pour des processus CVD thermiques précis. Nos solutions aident les laboratoires dans les secteurs des semi-conducteurs, des sciences des matériaux et de la R&D à atteindre une qualité de film et un contrôle de processus inégalés. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir vos besoins spécifiques en matière de dépôt et améliorer les capacités de votre laboratoire.

Guide Visuel

Produits associés

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Four à presse à chaud sous vide pour stratification et chauffage

Les gens demandent aussi

- Qu'est-ce que la technique de dépôt en phase vapeur ? Un guide des méthodes de revêtement de couches minces PVD et CVD

- De quelle couleur sont les diamants CVD ? Comprendre le processus, de la teinte brune à la beauté incolore

- Qu'est-ce que le PECVD dans les semi-conducteurs ? Permettre le dépôt de films minces à basse température pour les circuits intégrés

- Quelle est la différence entre le PECVD et le CVD ? Déverrouillez la bonne méthode de dépôt de couches minces

- Quelles sont les étapes du processus CVD ? Un guide du dépôt de couches minces de précision