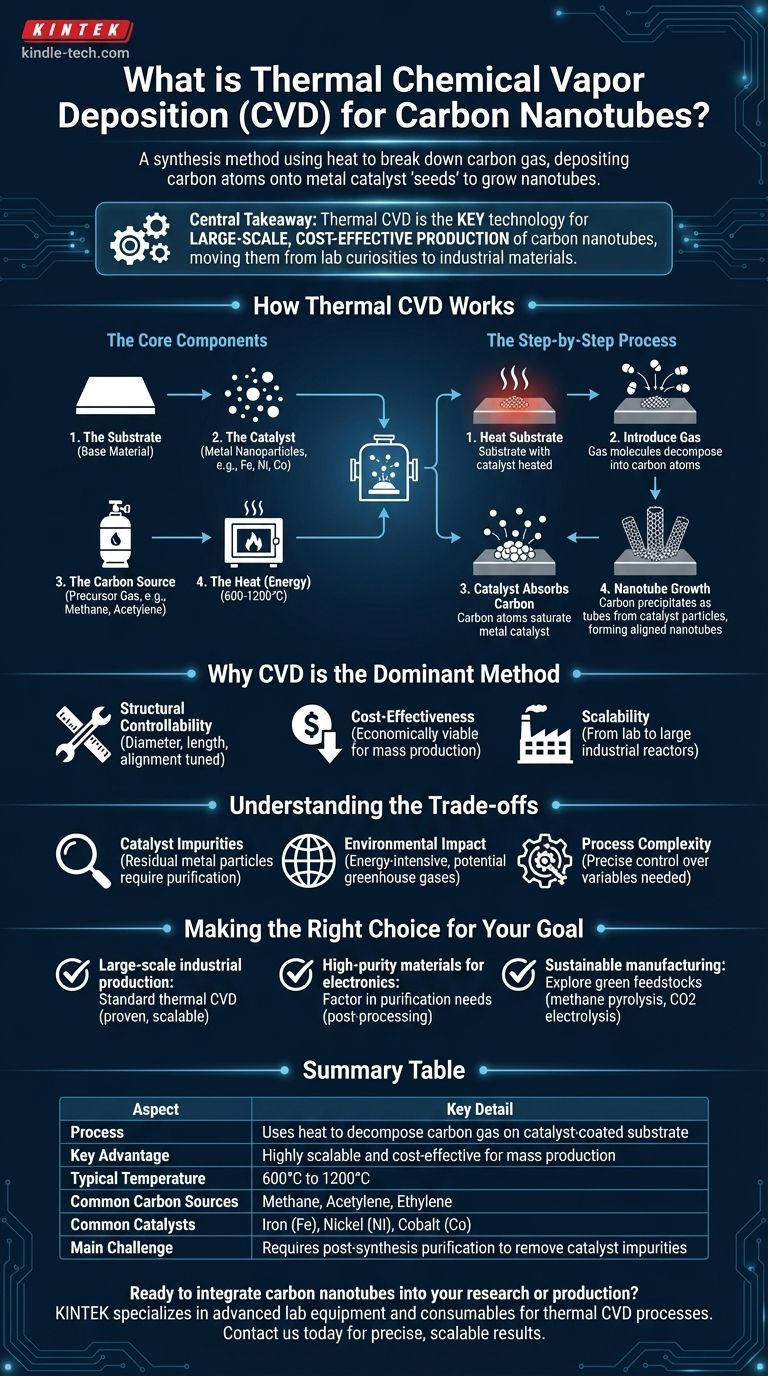

À la base, le dépôt chimique en phase vapeur (CVD) thermique pour les nanotubes de carbone est une méthode de synthèse qui utilise la chaleur pour décomposer un gaz contenant du carbone. Ces atomes de carbone sont ensuite déposés sur une surface préparée avec de minuscules particules de catalyseur métallique, qui servent de « graines » à partir desquelles les nanotubes se développent. C'est devenu le processus commercial dominant en raison de son évolutivité et de son contrôle sur le produit final.

Le point essentiel à retenir est que le CVD thermique n'est pas seulement l'une des nombreuses méthodes ; c'est la technologie clé qui a rendu possible la production à grande échelle et rentable des nanotubes de carbone, les faisant passer de curiosités de laboratoire à des matériaux industriels viables.

Comment fonctionne le CVD thermique

L'élégance du processus CVD réside dans ses composants fondamentaux et sa séquence contrôlée. Il transforme un gaz simple en un nanomatériau hautement structuré grâce à une réaction chimique soigneusement gérée.

Les composants de base

Le processus repose sur quatre éléments clés fonctionnant de concert à l'intérieur d'une chambre de réaction ou d'un four.

- Le substrat : C'est le matériau de base sur lequel les nanotubes seront cultivés.

- Le catalyseur : Généralement, une fine couche ou des nanoparticules de métal (comme le fer, le nickel ou le cobalt) sont déposées sur le substrat. Ces particules sont cruciales pour la nucléation et le guidage de la croissance des nanotubes.

- La source de carbone : Un gaz volatil, riche en carbone (un « précurseur »), est introduit dans la chambre. Les exemples courants comprennent le méthane, l'acétylène ou l'éthylène.

- La chaleur (énergie) : Un four chauffe la chambre à une température élevée (typiquement 600-1200°C). Cette énergie thermique est ce qui décompose le gaz précurseur et pilote l'ensemble de la réaction.

Le processus étape par étape

La croissance d'un nanotube de carbone via le CVD thermique suit une séquence précise.

Premièrement, le substrat avec son revêtement catalytique est chauffé à la température de réaction cible à l'intérieur du four.

Ensuite, le gaz contenant du carbone est introduit. La chaleur élevée provoque la décomposition des molécules de gaz, libérant des atomes de carbone libres dans la chambre.

Ces atomes de carbone sont ensuite absorbés par les particules de catalyseur métallique à l'échelle nanométrique.

Enfin, lorsqu'une particule de catalyseur devient sursaturée en carbone, le carbone commence à précipiter sous la forme d'une structure cylindrique hautement organisée — formant le nanotube de carbone. Ce processus se poursuit tant que l'apport de gaz et la température élevée sont maintenus.

Pourquoi le CVD est la méthode dominante

Bien que les méthodes plus anciennes comme l'arc électrique et l'ablation laser puissent produire des nanotubes de haute qualité, elles sont difficiles à mettre à l'échelle. Le CVD les a surpassées pour plusieurs raisons clés.

Contrôlabilité structurelle

Le CVD offre un degré de contrôle significatif sur la structure finale du nanotube. En ajustant soigneusement des paramètres tels que la température, la pression du gaz et le type de catalyseur, les opérateurs peuvent influencer le diamètre, la longueur et même l'alignement des nanotubes.

Rentabilité

Comparé aux exigences énergétiques extrêmes de l'ablation laser ou de l'arc électrique, le CVD est un processus économiquement plus viable pour la production de masse. Cette rentabilité est un moteur principal de son adoption dans les applications commerciales.

Évolutivité

Le processus fondamental du CVD est hautement évolutif. Il peut être adapté de petits systèmes de laboratoire à de grands réacteurs industriels capables de produire des kilogrammes de matériau, un exploit irréalisable avec les méthodes antérieures.

Comprendre les compromis

Malgré ses avantages, le processus CVD n'est pas sans défis. Comprendre ses limites est essentiel pour l'application pratique.

Impuretés du catalyseur

Étant donné que le processus repose sur un catalyseur métallique, le produit final de nanotube de carbone contient souvent des particules métalliques résiduelles. Ces impuretés peuvent affecter négativement les propriétés du matériau et nécessitent généralement une étape de purification séparée, souvent complexe.

Impact environnemental

Le processus de synthèse est la principale source de toxicité environnementale potentielle. C'est une méthode énergivore qui consomme une puissance importante et peut entraîner des émissions de gaz à effet de serre, selon le gaz précurseur utilisé.

Complexité du processus

Obtenir des résultats cohérents et de haute qualité nécessite un contrôle précis de nombreuses variables. De légères fluctuations de la température, des débits de gaz ou du dépôt de catalyseur peuvent entraîner des variations du produit final, nécessitant une ingénierie sophistiquée et une surveillance des processus.

Faire le bon choix pour votre objectif

La sélection ou l'affinage d'un processus CVD dépend entièrement de votre objectif final. Les compromis entre le coût, la pureté et l'impact environnemental doivent être soigneusement évalués.

- Si votre objectif principal est la production industrielle à grande échelle : Le CVD thermique standard est la voie la plus éprouvée, évolutive et rentable pour la fabrication de nanotubes de carbone en vrac.

- Si votre objectif principal est les matériaux de haute pureté pour l'électronique : Vous devez tenir compte de la nécessité de techniques de post-traitement et de purification robustes pour éliminer les résidus de catalyseur métallique.

- Si votre objectif principal est la fabrication durable : Explorez les variations émergentes du CVD qui utilisent des matières premières vertes, telles que la pyrolyse du méthane ou l'électrolyse du dioxyde de carbone capturé, afin de réduire l'empreinte environnementale.

En fin de compte, maîtriser le processus CVD consiste à comprendre comment manipuler les principes chimiques et physiques fondamentaux pour construire des matériaux avancés à partir de l'atome.

Tableau récapitulatif :

| Aspect | Détail clé |

|---|---|

| Processus | Utilise la chaleur pour décomposer un gaz carboné sur un substrat recouvert d'un catalyseur. |

| Avantage clé | Hautement évolutif et rentable pour la production de masse. |

| Température typique | 600°C à 1200°C |

| Sources de carbone courantes | Méthane, Acétylène, Éthylène |

| Catalyseurs courants | Fer (Fe), Nickel (Ni), Cobalt (Co) |

| Principal défi | Nécessite une purification post-synthèse pour éliminer les impuretés du catalyseur. |

Prêt à intégrer des nanotubes de carbone dans votre recherche ou votre production ?

La synthèse contrôlée de nanotubes de carbone de haute qualité est essentielle pour les applications dans l'électronique, les composites et le stockage d'énergie. KINTEK se spécialise dans la fourniture des équipements de laboratoire avancés et des consommables nécessaires aux processus de CVD thermique, vous aidant à obtenir des résultats précis et évolutifs.

Nos experts peuvent vous aider à choisir les bons outils pour optimiser votre croissance de nanotubes, des substrats et catalyseurs aux systèmes de réacteurs. Contactez-nous dès aujourd'hui pour discuter de vos besoins spécifiques et de la manière dont nos solutions peuvent accélérer vos projets de nanotechnologie.

Prenez contact avec notre équipe

Guide Visuel

Produits associés

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Four tubulaire à fente de 1200℃ avec tube en quartz pour four tubulaire de laboratoire

Les gens demandent aussi

- Qu'est-ce que le PECVD dans les semi-conducteurs ? Permettre le dépôt de films minces à basse température pour les circuits intégrés

- Comment fonctionne le PECVD ? Permettre le dépôt de couches minces de haute qualité à basse température

- De quelle couleur sont les diamants CVD ? Comprendre le processus, de la teinte brune à la beauté incolore

- Quels sont les différents types de couches minces ? Un guide sur les revêtements optiques, électriques et fonctionnels

- Quelles sont les méthodes de dépôt ? Un guide des techniques de couches minces PVD et CVD