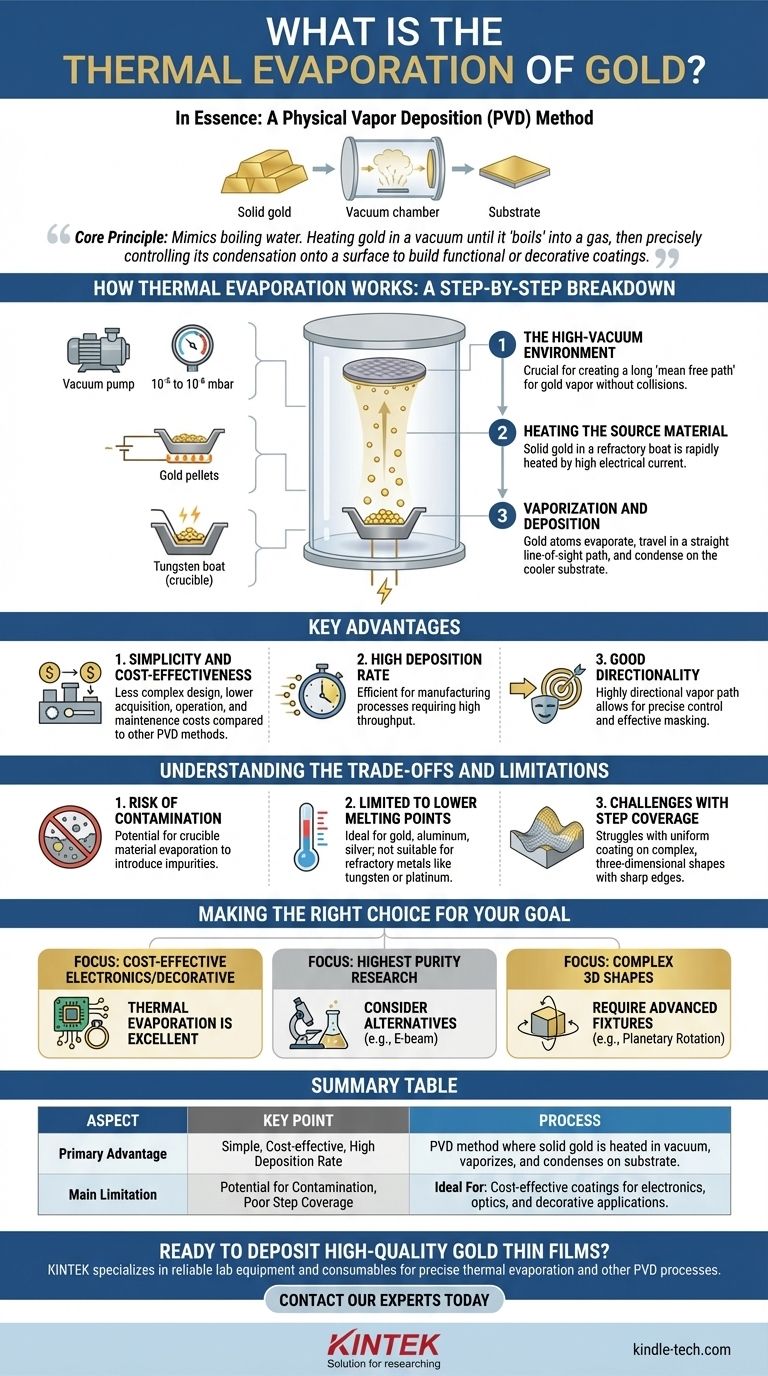

En substance, l'évaporation thermique de l'or est une méthode de dépôt physique en phase vapeur (PVD) utilisée pour créer une couche mince et uniforme d'or sur une surface. Le processus consiste à chauffer un morceau d'or solide dans une chambre à vide poussé jusqu'à ce qu'il se transforme en vapeur. Ces atomes de vapeur d'or traversent ensuite le vide et se condensent sur un objet plus froid, appelé substrat, formant ainsi la couche mince désirée.

À la base, l'évaporation thermique est une technique simple et rentable qui imite le processus d'ébullition de l'eau. En chauffant l'or sous vide jusqu'à ce qu'il « bouille » en gaz, nous pouvons contrôler précisément sa condensation sur une surface pour construire des revêtements fonctionnels ou décoratifs atome par atome.

Comment fonctionne l'évaporation thermique : une analyse étape par étape

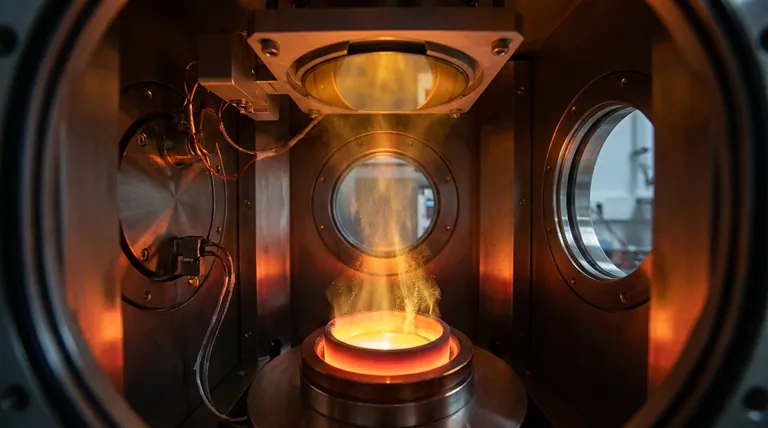

L'ensemble du processus se déroule à l'intérieur d'une chambre à vide scellée, et chaque étape est essentielle pour produire une couche de haute qualité. Le principe est fondamentalement simple, reposant sur la physique de base pour déplacer le matériau d'une source vers un substrat.

L'environnement à vide poussé

Le premier élément et le plus crucial est l'environnement à vide poussé, généralement à une pression de 10⁻⁵ à 10⁻⁶ mbar. Ce vide élimine l'air et les autres molécules de gaz de la chambre.

Cette étape est essentielle car elle crée un chemin clair et dégagé — souvent appelé « libre parcours moyen » long — permettant à la vapeur d'or de voyager de la source au substrat sans entrer en collision avec d'autres particules.

Chauffage du matériau source

L'or solide, souvent sous forme de pastilles ou de fil, est placé dans un petit récipient appelé creuset ou « bateau ». Ce creuset est généralement fabriqué à partir d'un matériau réfractaire comme le tungstène.

Un courant électrique très élevé est appliqué au creuset, provoquant son chauffage rapide en raison de sa résistance électrique. Cette chaleur est transférée directement à l'or.

Vaporisation et dépôt

Lorsque l'or atteint sa température d'évaporation (bien en dessous de son point d'ébullition, grâce au vide), ses atomes acquièrent suffisamment d'énergie thermique pour s'échapper de la surface et devenir une vapeur.

Ce flux de vapeur d'or voyage en ligne droite, jusqu'à ce qu'il frappe le substrat plus froid (tel qu'une tranche de silicium, du verre ou une pièce en plastique) positionné au-dessus. Au contact, les atomes de vapeur se refroidissent rapidement, se recondensent à l'état solide et s'accumulent pour former une couche mince et solide.

Principaux avantages de l'utilisation de l'évaporation thermique pour l'or

Cette méthode reste populaire car elle offre un équilibre pratique entre performance, coût et simplicité, ce qui en fait un choix idéal pour de nombreuses applications.

Simplicité et rentabilité

Comparés à des techniques de dépôt plus complexes comme le pulvérisation cathodique (sputtering) ou l'évaporation par faisceau d'électrons, les systèmes d'évaporation thermique sont relativement simples dans leur conception et leur fonctionnement. Ils sont donc moins coûteux à acquérir, à utiliser et à entretenir.

Taux de dépôt élevé

L'évaporation thermique peut déposer du matériau rapidement, ce qui la rend efficace pour les processus de fabrication où le débit est une considération clé.

Bonne directivité

Étant donné que la vapeur voyage en ligne droite, le revêtement est très directionnel. Cela offre un excellent contrôle sur l'endroit où le matériau est déposé, ce qui est utile pour les techniques impliquant le masquage de certaines zones du substrat.

Comprendre les compromis et les limites

Bien qu'elle soit très efficace, l'évaporation thermique n'est pas la bonne solution pour tous les scénarios. Comprendre ses limites est essentiel pour prendre une décision éclairée.

Le risque de contamination

Le principal inconvénient est le risque de contamination du creuset. Le bateau contenant l'or est chauffé à des températures extrêmes, et des atomes du matériau du bateau lui-même peuvent s'évaporer avec l'or. Cela peut introduire des impuretés dans la couche d'or finale, ce qui peut être inacceptable pour les applications de haute pureté.

Limité aux points de fusion plus bas

Cette méthode fonctionne exceptionnellement bien pour les matériaux ayant des points de fusion relativement bas, comme l'or, l'aluminium et l'argent. Cependant, elle n'est pas adaptée aux métaux réfractaires comme le tungstène ou le platine, qui nécessitent beaucoup trop d'énergie pour être évaporés thermiquement.

Défis de la couverture de marches

La nature en ligne de visée du processus signifie qu'il peut avoir du mal à revêtir uniformément des surfaces tridimensionnelles complexes avec des bords vifs ou des tranchées profondes. Les zones qui ne sont pas dans la trajectoire directe du flux de vapeur recevront peu ou pas de revêtement.

Faire le bon choix pour votre objectif

Le choix de la bonne méthode de dépôt dépend entièrement des exigences de votre produit final, allant du coût et de la vitesse à la pureté et à l'uniformité.

- Si votre objectif principal est un revêtement rentable pour l'électronique ou des pièces décoratives : L'évaporation thermique est un choix excellent et très efficace pour déposer de l'or.

- Si votre objectif principal est d'obtenir la pureté de couche la plus élevée pour la recherche sensible : Vous devriez envisager des méthodes alternatives comme l'évaporation par faisceau d'électrons pour atténuer la contamination du creuset.

- Si votre objectif principal est de revêtir uniformément des formes 3D complexes : Vous devrez investir dans des dispositifs de substrat avancés, tels que des systèmes de rotation planétaire, pour surmonter les limitations de la ligne de visée.

En comprenant ces principes fondamentaux et ces compromis, vous pouvez déterminer efficacement si l'évaporation thermique est la technique optimale pour créer votre couche mince d'or de haute qualité.

Tableau récapitulatif :

| Aspect | Point clé |

|---|---|

| Processus | Une méthode PVD où l'or solide est chauffé sous vide jusqu'à ce qu'il se vaporise et se condense sur un substrat. |

| Avantage principal | Simple, rentable et offre des taux de dépôt élevés. |

| Principale limite | Risque de contamination du creuset et mauvaise couverture de marches sur des formes 3D complexes. |

| Idéal pour | Revêtements rentables pour l'électronique, l'optique et les applications décoratives. |

Prêt à déposer des couches minces d'or de haute qualité ?

KINTEK se spécialise dans la fourniture d'équipements de laboratoire fiables et de consommables pour l'évaporation thermique précise et d'autres processus PVD. Que vous soyez en R&D ou en fabrication, nos solutions vous aident à obtenir des revêtements cohérents et performants.

Discutons des exigences de votre projet et trouvons l'équipement parfait pour les besoins de votre laboratoire.

Contactez nos experts dès aujourd'hui pour une consultation personnalisée !

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Creuset et bateau d'évaporation en cuivre sans oxygène pour revêtement par évaporation par faisceau d'électrons

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Creuset en nitrure de bore conducteur pour revêtement par évaporation par faisceau d'électrons Creuset BN

Les gens demandent aussi

- Qu'est-ce que le dépôt chimique en phase vapeur activé par plasma ? Permettre le dépôt de couches minces à basse température

- Comment l'énergie RF crée-t-elle le plasma ? Obtenez un plasma stable et à haute densité pour vos applications

- Pourquoi le PECVD utilise-t-il couramment une alimentation RF ? Pour un dépôt de couches minces de précision à basse température

- Qu'est-ce que le plasma amélioré ? Un guide pour la fabrication à basse température et de haute précision

- Qu'est-ce que la méthode de dépôt chimique en phase vapeur activée par plasma ? Une solution à basse température pour les revêtements avancés