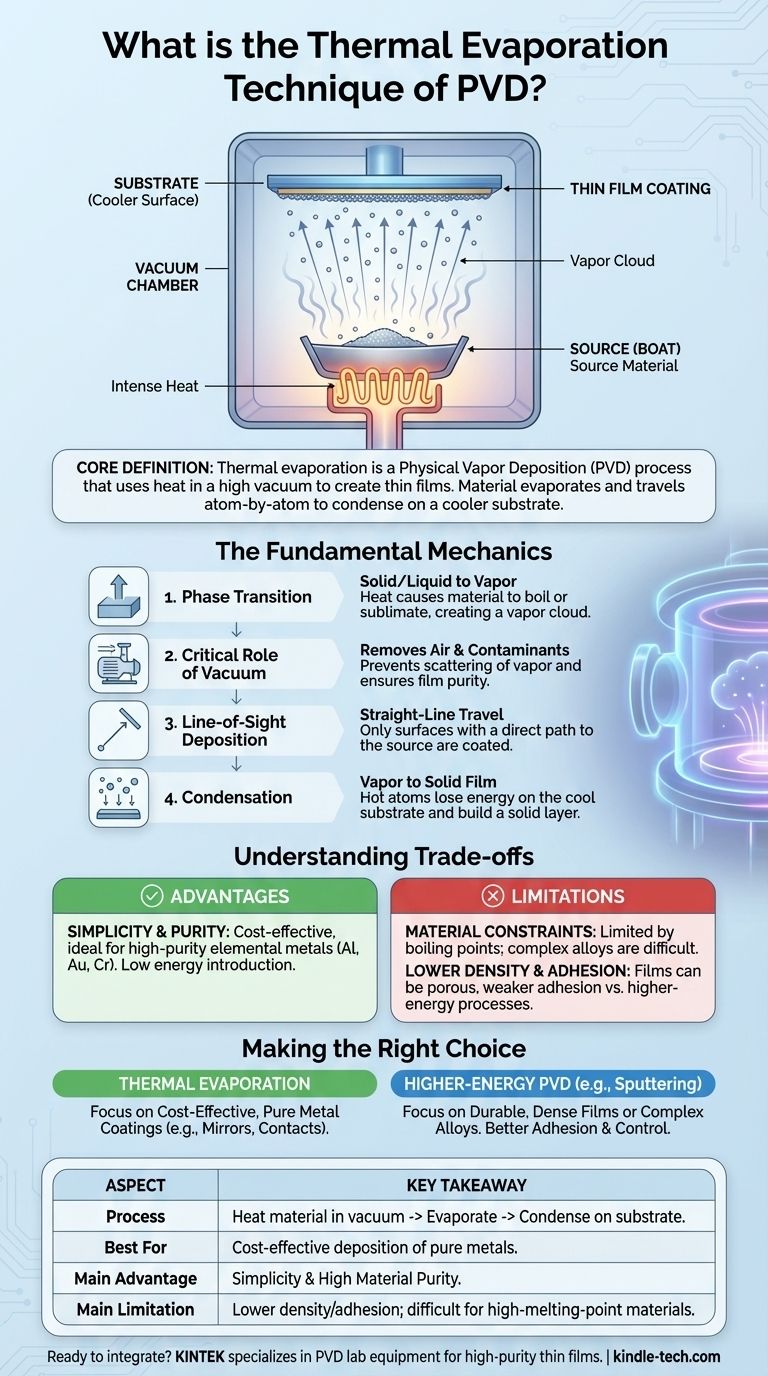

À la base, la technique d'évaporation thermique est un procédé de dépôt physique en phase vapeur (PVD) utilisé pour créer des films exceptionnellement minces. Elle fonctionne en chauffant un matériau source à l'intérieur d'une chambre à vide poussé jusqu'à ce qu'il s'évapore en une vapeur. Cette vapeur traverse ensuite le vide et se condense sur une surface cible plus froide, appelée substrat, formant un revêtement solide et uniforme.

L'évaporation thermique est une méthode de dépôt simple qui utilise la chaleur et le vide pour transporter la matière atome par atome. Le processus repose sur un principe fondamental : un matériau chauffé sous vide voyagera en ligne droite jusqu'à ce qu'il atteigne une surface plus froide, où il adhérera et formera une nouvelle couche.

La mécanique fondamentale de l'évaporation thermique

Pour vraiment comprendre cette technique, il est essentiel de décomposer le processus en ses quatre étapes critiques. Chaque étape joue un rôle précis dans la qualité et les caractéristiques finales du film mince.

Transition de phase : du solide au gaz

Le processus commence avec le matériau source, qui peut être solide ou liquide, placé dans un support (souvent appelé « creuset »). Ce matériau est chauffé intensément.

La chaleur provoque la fusion puis l'ébullition du matériau, ou, pour certains matériaux, sa sublimation directe d'un état solide à un état gazeux. Cela crée un nuage d'atomes ou de molécules vaporisés.

Le rôle critique du vide

L'ensemble de ce processus est mené dans un environnement de vide poussé, qui n'est pas simplement un espace vide, mais un composant actif de la technique.

Le vide sert deux objectifs principaux. Premièrement, il élimine les molécules d'air qui, autrement, entreraient en collision avec les atomes de vapeur, les dispersant et les empêchant d'atteindre le substrat. Deuxièmement, il élimine les contaminants comme l'oxygène et la vapeur d'eau, qui pourraient réagir avec la vapeur chaude et compromettre la pureté du film final.

Dépôt en ligne de visée

Une fois vaporisés, les atomes s'éloignent de la source en lignes droites, une caractéristique connue sous le nom de déplacement en ligne de visée.

Cela signifie que seules les surfaces ayant un chemin direct et dégagé vers la source seront revêtues. Toute partie du substrat ombragée par rapport à la source recevra peu ou pas de dépôt.

Condensation : du gaz au film solide

Le substrat est stratégiquement placé dans la chambre et maintenu à une température nettement inférieure à celle de la source de vapeur.

Lorsque les atomes de vapeur chauds frappent la surface froide du substrat, ils perdent rapidement leur énergie thermique. Cette perte d'énergie provoque leur condensation pour revenir à l'état solide, construisant méticuleusement le film mince couche par couche.

Comprendre les compromis

Bien que puissante, l'évaporation thermique n'est pas la solution universelle pour toutes les applications de films minces. Comprendre ses avantages et limites inhérents est crucial pour prendre une décision éclairée.

Avantage : Simplicité et pureté

L'évaporation thermique est souvent considérée comme l'une des méthodes PVD les plus simples et les plus rentables. Elle est particulièrement efficace pour déposer des films de haute pureté de métaux élémentaires comme l'aluminium, l'or ou le chrome, car le processus introduit très peu d'énergie ou de contamination.

Limite : Contraintes matérielles

La technique est limitée par le point d'ébullition du matériau source. Les matériaux ayant des points de fusion extrêmement élevés sont difficiles et énergivores à évaporer. De plus, le dépôt d'alliages complexes peut être difficile, car les différents éléments de l'alliage peuvent s'évaporer à des vitesses différentes, modifiant la composition du film final.

Limite : Adhérence et densité du film

Comparés aux procédés à plus haute énergie comme le pulvérisation cathodique (sputtering), les films créés par évaporation thermique peuvent parfois présenter une densité plus faible et une adhérence plus faible au substrat. Les atomes déposés arrivent avec une énergie relativement faible, ce qui peut se traduire par une structure de film plus poreuse.

Faire le bon choix pour votre objectif

La sélection de la méthode PVD correcte dépend entièrement des propriétés souhaitées de votre film final et de vos contraintes opérationnelles.

- Si votre objectif principal est un revêtement rentable avec des métaux purs : L'évaporation thermique est un excellent choix simple, en particulier pour des applications telles que les revêtements de miroirs ou les contacts électriques simples.

- Si votre objectif principal est de créer des films durables et denses ou des alliages complexes : Vous devriez envisager des méthodes PVD à plus haute énergie comme le pulvérisation cathodique, qui offrent une adhérence supérieure et un contrôle plus précis sur la composition finale du film.

En fin de compte, comprendre cet équilibre entre la simplicité et les propriétés du film est la clé pour tirer parti efficacement de l'évaporation thermique dans votre projet.

Tableau récapitulatif :

| Aspect | Conclusion clé |

|---|---|

| Processus | Chauffe un matériau sous vide jusqu'à ce qu'il s'évapore et se condense sur un substrat. |

| Idéal pour | Dépôt rentable de métaux purs (ex. : Aluminium, Or). |

| Avantage principal | Simplicité et haute pureté du matériau. |

| Principale limite | Densité/adhérence du film inférieure par rapport au pulvérisation cathodique ; difficile pour les matériaux à haut point de fusion. |

Prêt à intégrer l'évaporation thermique dans votre flux de travail de laboratoire ? KINTEK est spécialisé dans la fourniture de l'équipement de laboratoire et des consommables précis dont vous avez besoin pour des processus PVD fiables. Que vous revêtiez des miroirs ou que vous créiez des contacts électriques, notre expertise garantit que vous obtenez la bonne solution pour des films minces de haute pureté. Contactez nos experts dès aujourd'hui pour discuter des exigences de votre projet !

Guide Visuel

Produits associés

- Bateau d'évaporation de molybdène, tungstène et tantale pour applications à haute température

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Bateau d'évaporation en tungstène-molybdène à fond hémisphérique

Les gens demandent aussi

- Qu'est-ce que la technique d'évaporation thermique ? Un guide du dépôt de couches minces pour votre laboratoire

- Qu'est-ce que la technique de dépôt de couches minces par évaporation thermique ? Un guide pour une PVD simple et économique

- Que dépose l'évaporation thermique ? Un guide des métaux, des composés et des applications clés

- Quelle est la signification de l'évaporation thermique ? Un guide pour le revêtement de couches minces simple et économique.

- Qu'est-ce que l'évaporation thermique sous vide ? Un guide du dépôt de couches minces de haute pureté