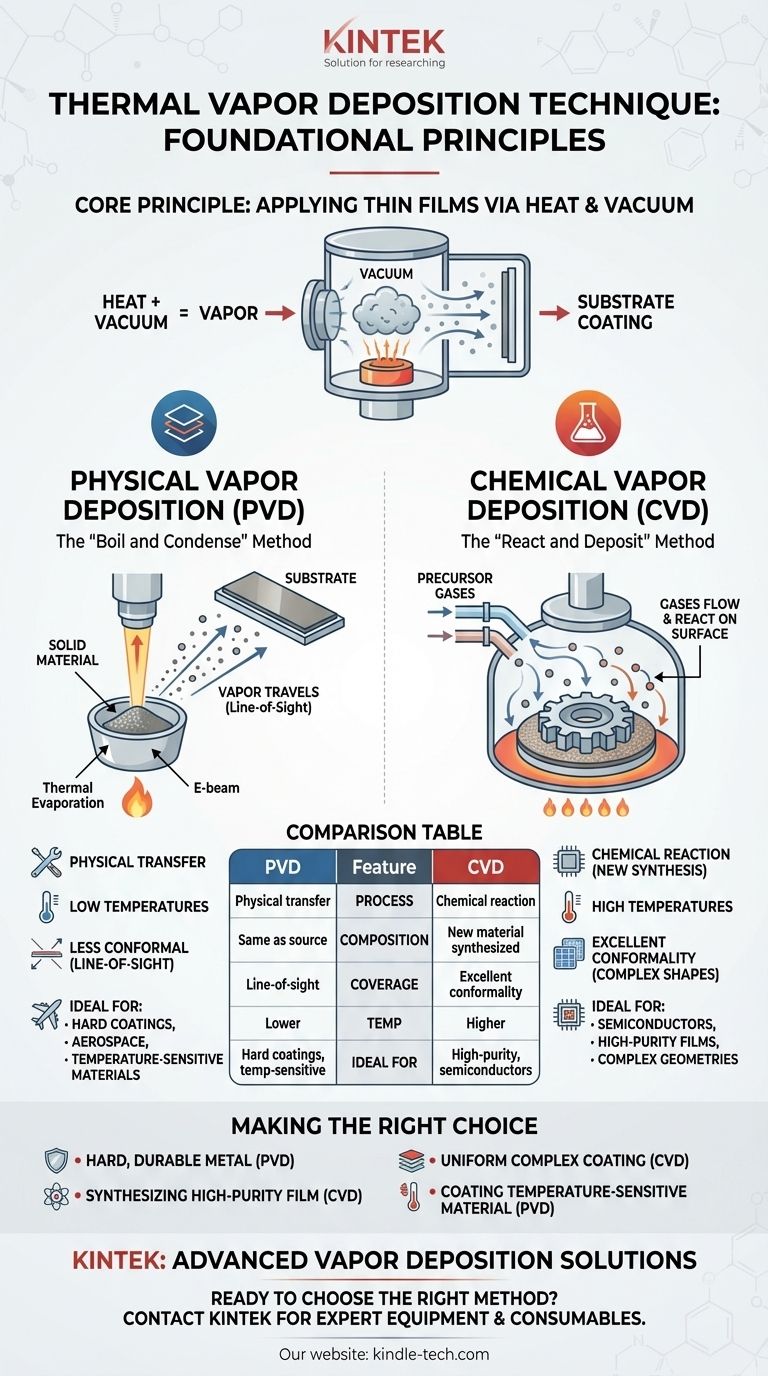

À la base, le dépôt par vapeur thermique n'est pas une technique unique, mais un principe fondamental utilisé dans la fabrication avancée pour appliquer des films de matériau extrêmement minces sur une surface, appelée substrat. Le processus implique universellement l'utilisation d'énergie thermique (chaleur) dans une chambre à vide pour transformer un matériau source en vapeur, qui voyage ensuite et se solidifie sur le substrat cible, formant un revêtement fonctionnel. Ce principe est la base des deux principales méthodes de dépôt en phase vapeur : le dépôt physique en phase vapeur (PVD) et le dépôt chimique en phase vapeur (CVD).

La distinction fondamentale est simple : le dépôt physique en phase vapeur (PVD) transfère physiquement un matériau existant d'une source à un substrat, un peu comme la vapeur se condensant sur une fenêtre froide. Le dépôt chimique en phase vapeur (CVD) utilise des gaz précurseurs qui subissent une réaction chimique induite par la chaleur à la surface du substrat pour créer un matériau solide entièrement nouveau comme revêtement.

Les Fondamentaux d'un Système de Dépôt en Phase Vapeur

Tous les processus de dépôt par vapeur thermique fonctionnent à l'aide d'un ensemble similaire de composants de base conçus pour un contrôle précis de l'environnement de revêtement. Comprendre cette configuration est essentiel pour comprendre comment ces revêtements sont créés.

Les Composants de Base

Un système typique se compose de trois parties principales. La première est la chambre de dépôt, qui abrite le substrat et est scellée pour créer un vide.

La deuxième est le système de gestion thermique. Ceci est essentiel, car il fournit l'énergie nécessaire soit pour vaporiser le matériau source (en PVD), soit pour piloter la réaction chimique sur la surface du substrat (en CVD).

Enfin, un contrôleur agit comme le cerveau de l'opération. Il surveille et ajuste des facteurs cruciaux tels que la température, la pression et le débit de gaz pour garantir que le revêtement est déposé avec l'épaisseur, la pureté et la structure souhaitées.

Le Rôle de la Chaleur et du Vide

La chaleur et le vide sont les deux éléments non négociables. La chaleur fournit l'énergie nécessaire pour transformer le matériau source en état de vapeur.

Un vide est essentiel pour deux raisons. Il élimine l'air et les autres particules qui pourraient contaminer le revêtement, et il fournit un chemin clair et à basse pression pour que le matériau vaporisé voyage de sa source au substrat sans collisions ou réactions indésirables.

Les Deux Voies du Dépôt Thermique

Bien que les deux utilisent la chaleur et le vide, le PVD et le CVD adoptent des approches fondamentalement différentes pour construire le revêtement. La méthode choisie dépend entièrement du matériau déposé et des propriétés souhaitées du film final.

Dépôt Physique en Phase Vapeur (PVD) : La Méthode « Bouillir et Condenser »

En PVD, un matériau source solide ou liquide est physiquement converti en gaz. Ceci est souvent réalisé par des méthodes telles que le chauffer jusqu'à ce qu'il s'évapore (évaporation thermique) ou le bombarder avec une source d'énergie comme un faisceau d'électrons (évaporation par faisceau d'électrons).

Cette vapeur traverse ensuite la chambre à vide et se condense directement sur le substrat plus froid, formant un film solide. Le film déposé a la même composition chimique que le matériau source.

Le PVD est largement utilisé pour appliquer des revêtements denses et résistants à la température sur des composants aérospatiaux et des films durs résistants à la corrosion sur des outils de coupe.

Dépôt Chimique en Phase Vapeur (CVD) : La Méthode « Réagir et Déposer »

Le CVD commence non pas avec une source solide, mais avec un ou plusieurs gaz précurseurs volatils qui sont injectés dans la chambre.

Le substrat est chauffé à une température de réaction spécifique. Lorsque les gaz précurseurs entrent en contact avec la surface chaude, ils subissent une réaction chimique ou une décomposition.

Le produit solide de cette réaction est ce qui se dépose sur le substrat, construisant le film couche par couche. Cela signifie que le revêtement final est un nouveau matériau synthétisé directement à la surface. Le CVD est la norme pour créer des films semi-conducteurs de haute pureté, faire croître des nanotubes de carbone et produire des couches photovoltaïques pour les cellules solaires.

Comprendre les Compromis : PVD vs CVD

Choisir entre PVD et CVD nécessite de comprendre leurs forces et limites inhérentes. La décision ne porte pas sur lequel est « meilleur », mais lequel est adapté à l'objectif d'ingénierie spécifique.

Synthèse de Matériaux vs Transfert

Le PVD est excellent pour déposer des éléments et des alliages qui peuvent être vaporisés sans se décomposer. Cependant, il ne peut pas facilement créer des composés complexes à partir de zéro.

La force du CVD réside dans sa capacité à synthétiser des matériaux, y compris des films cristallins de haute pureté et des céramiques complexes, qu'il serait impossible de simplement évaporer et déposer.

Conformité et Couverture

Étant donné que le PVD est un processus « à ligne de visée », où la vapeur voyage en ligne droite depuis la source, il peut avoir du mal à revêtir uniformément des formes tridimensionnelles complexes avec des rainures profondes ou des surfaces cachées.

Le CVD, cependant, utilise des gaz qui peuvent circuler et se diffuser autour d'une pièce complexe avant de réagir. Cela se traduit souvent par un revêtement hautement conforme qui couvre toutes les surfaces exposées de manière égale.

Température de Dépôt

Les processus PVD peuvent souvent être effectués à des températures de substrat inférieures à celles du CVD. Cela rend le PVD adapté au revêtement de matériaux qui ne peuvent pas supporter la chaleur élevée requise pour initier une réaction chimique.

Le CVD nécessite généralement des températures élevées pour piloter la chimie de surface, ce qui peut limiter les types de substrats pouvant être utilisés sans être endommagés.

Faire le Bon Choix pour Votre Application

Les exigences spécifiques de votre application dicteront la technologie appropriée. Utilisez ces directives pour prendre une décision éclairée.

- Si votre objectif principal est d'appliquer un revêtement dur et durable d'un métal ou d'un alliage existant : Le PVD est souvent le choix le plus direct et le plus efficace pour la résistance à l'usure et la durabilité.

- Si votre objectif principal est de synthétiser un film cristallin de haute pureté comme le silicium ou le nitrure de gallium pour l'électronique : Le CVD est la norme de l'industrie en raison de son contrôle inégalé sur la chimie et la structure du film.

- Si votre objectif principal est de revêtir uniformément une pièce complexe et non plate : Le processus à base de gaz du CVD offre généralement une conformité et une couverture supérieures sur les géométries complexes.

- Si votre objectif principal est de revêtir un plastique ou un polymère sensible à la température : Un processus PVD à plus basse température est presque toujours le choix nécessaire pour éviter d'endommager le substrat.

En fin de compte, comprendre la différence fondamentale entre le transfert physique d'un matériau et la création chimique de celui-ci sur une surface est la clé pour maîtriser le dépôt en phase vapeur.

Tableau Récapitulatif :

| Caractéristique | Dépôt Physique en Phase Vapeur (PVD) | Dépôt Chimique en Phase Vapeur (CVD) |

|---|---|---|

| Processus | Transfert physique du matériau vaporisé | Réaction chimique des gaz sur le substrat |

| Composition du Revêtement | Identique au matériau source | Nouveau matériau synthétisé à la surface |

| Couverture | Ligne de visée ; moins conforme | Excellente conformité sur les formes complexes |

| Température Typique | Températures plus basses | Températures plus élevées requises |

| Idéal Pour | Revêtements durs, substrats sensibles à la température | Films de haute pureté, semi-conducteurs, géométries complexes |

Prêt à Choisir la Bonne Méthode de Dépôt pour Votre Projet ?

Comprendre la différence entre PVD et CVD est crucial pour obtenir le revêtement parfait pour vos composants. Que vous ayez besoin de revêtements d'outils durables, de films semi-conducteurs de haute pureté ou de couches conformes sur des pièces complexes, le bon équipement est la clé de votre succès.

KINTEK se spécialise dans les équipements de laboratoire avancés et les consommables pour tous vos besoins en dépôt en phase vapeur. Notre expertise peut vous aider à sélectionner le système idéal pour améliorer vos processus de recherche, de développement et de fabrication.

Contactez-nous dès aujourd'hui pour discuter de votre application spécifique et découvrir comment nos solutions peuvent apporter précision et fiabilité à votre laboratoire. Prenez contact via notre formulaire de contact et construisons ensemble l'avenir de la science des matériaux.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Système de réacteur de machine MPCVD à résonateur cylindrique pour dépôt chimique en phase vapeur par plasma micro-ondes et croissance de diamants de laboratoire

- Bateau d'évaporation pour matière organique

Les gens demandent aussi

- Pourquoi le PECVD utilise-t-il couramment une alimentation RF ? Pour un dépôt de couches minces de précision à basse température

- Quel est le principe du dépôt chimique en phase vapeur assisté par plasma ? Réaliser un dépôt de couches minces à basse température

- Quelles sont les applications du PECVD ? Essentiel pour les semi-conducteurs, les MEMS et les cellules solaires

- Quels sont les inconvénients du dépôt chimique en phase vapeur assisté par plasma ? Gérer les compromis du dépôt à basse température

- Quels sont les avantages du dépôt chimique en phase vapeur assisté par plasma (PECVD) ? Permettre le dépôt de couches minces de haute qualité à basse température