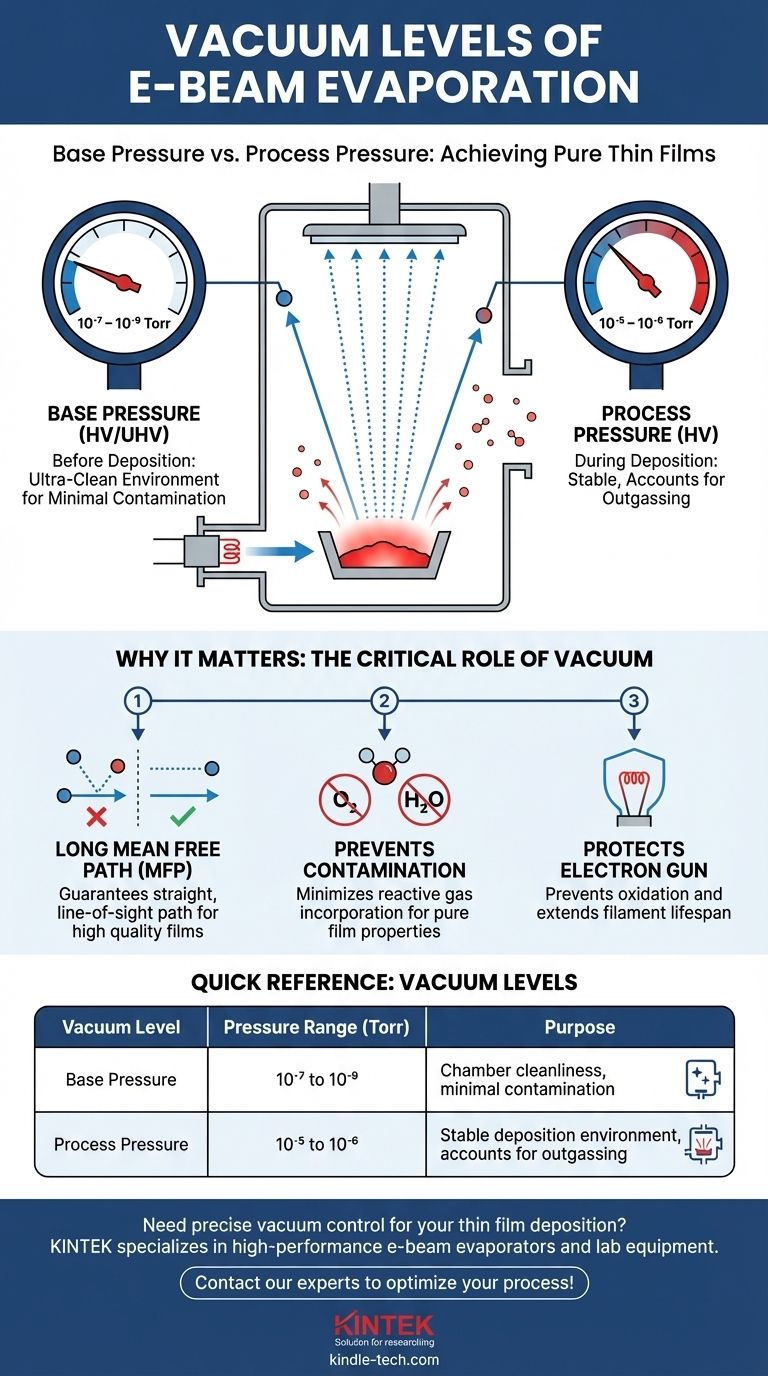

En bref, l'évaporation par faisceau d'électrons nécessite deux niveaux de vide distincts. La chambre est d'abord pompée jusqu'à une pression de base dans la gamme du vide poussé (HV) ou de l'ultravide (UHV), généralement entre 10⁻⁷ et 10⁻⁹ Torr. Pendant le dépôt réel, la pression augmente légèrement jusqu'à une pression de processus d'environ 10⁻⁵ à 10⁻⁶ Torr en raison du dégazage du matériau chauffé.

La raison principale de ce vide exigeant n'est pas seulement d'éliminer l'air, mais de créer un chemin "sans collision". Un vide poussé garantit que les atomes évaporés voyagent en ligne droite de la source au substrat, empêchant la contamination et assurant une couche mince pure et de haute qualité.

Pourquoi l'évaporation par faisceau d'électrons exige un vide poussé

Comprendre le rôle du vide est fondamental pour contrôler la qualité de vos films déposés. L'ensemble du processus repose sur la création d'un environnement aussi vide que possible pour trois raisons essentielles.

Le concept de libre parcours moyen (LPM)

Le libre parcours moyen (LPM) est la distance moyenne qu'une particule peut parcourir avant d'entrer en collision avec une autre particule. Dans un environnement sous vide poussé, le LPM est très long, mesurant souvent des mètres, voire des kilomètres.

Ce long LPM est essentiel. Il garantit que les atomes s'évaporant de votre matériau source voyagent en ligne droite, en visibilité directe, vers votre substrat sans entrer en collision avec des molécules de gaz résiduelles comme l'oxygène ou l'azote.

Sans un vide suffisant, ces collisions disperseraient les atomes évaporés, entraînant un film non uniforme, de faible densité et avec une mauvaise adhérence.

Prévention de la contamination et des réactions indésirables

Les gaz résiduels dans la chambre, en particulier l'oxygène et la vapeur d'eau, sont très réactifs. Lorsque le faisceau d'électrons chauffe le matériau source jusqu'à son point de fusion, ces gaz réactifs peuvent facilement s'incorporer dans votre film en croissance.

Cette contamination peut altérer considérablement les propriétés souhaitées du film, telles que sa transparence optique, sa conductivité électrique ou sa dureté mécanique. Un vide poussé minimise la présence de ces contaminants, assurant la pureté du film final.

Protection du canon à électrons

Le faisceau d'électrons est généré par un filament de tungstène chaud. S'il est utilisé à un mauvais niveau de vide, l'oxygène résiduel oxydera et détruira rapidement ce filament, entraînant une défaillance prématurée et des temps d'arrêt coûteux.

Un vide poussé est donc une condition préalable au fonctionnement stable et à long terme du canon à électrons lui-même.

Les deux niveaux de vide critiques expliqués

Les termes "pression de base" et "pression de processus" ne sont pas interchangeables. Chacun représente une étape distincte du processus de dépôt et vous renseigne différemment sur l'état de votre système.

Pression de base : Préparer le terrain pour la pureté

La pression de base est la pression la plus basse que le système de vide peut atteindre avant le début du processus de dépôt. C'est une mesure directe de la propreté et de l'intégrité de la chambre.

Une basse pression de base (par exemple, 5 x 10⁻⁷ Torr) indique que la chambre présente des fuites minimales et de faibles niveaux de vapeur d'eau adsorbée et d'autres contaminants sur ses surfaces internes. Atteindre une bonne pression de base est une étape de qualité critique avant de commencer l'évaporation.

Pression de processus : La réalité du dépôt

La pression de processus est le niveau de vide maintenu pendant l'évaporation réelle. Cette pression est toujours supérieure à la pression de base.

Lorsque le faisceau d'électrons chauffe intensément le matériau source, le matériau lui-même (et les composants chauds environnants) libérera des gaz piégés, un phénomène connu sous le nom de dégazage. Cela provoque une augmentation de la pression. Une pression de processus typique et stable pour l'évaporation par faisceau d'électrons se situe dans la plage de 10⁻⁶ à 10⁻⁵ Torr.

Comprendre les compromis et les pièges

Atteindre le bon niveau de vide est un équilibre entre les exigences du processus, les capacités de l'équipement et le temps. Une mauvaise compréhension de cet équilibre conduit à des problèmes courants.

Le danger d'une pression de base insuffisante

Démarrer un processus de dépôt avant d'atteindre une pression de base adéquate est une erreur fréquente motivée par le besoin de rapidité.

Ce choix compromet directement la qualité du film. Une pression de base élevée signifie que la chambre est toujours contaminée par de la vapeur d'eau et d'autres gaz, qui seront inévitablement incorporés dans votre film, entraînant une mauvaise adhérence, des contraintes élevées et des propriétés optiques ou électriques sous-optimales.

L'équation coût vs qualité

Viser un ultravide (UHV, <10⁻⁹ Torr) offre l'environnement le plus pur possible, mais cela a un coût significatif en termes d'équipement (pompes ioniques, systèmes de cuisson) et de temps.

Pour la plupart des applications industrielles, comme les revêtements optiques, un système à vide poussé (pression de base de 10⁻⁷ Torr) est le choix pratique. Il offre un excellent équilibre entre la qualité du film et le débit. La clé est d'adapter le niveau de vide à la sensibilité du matériau et aux exigences de l'application.

Fuites vs dégazage

Le dépannage d'un problème de vide se résume souvent à distinguer une fuite d'un dégazage. Si vous isolez la chambre à vide des pompes et que la pression augmente rapidement et continuellement, vous avez probablement une fuite.

Si la pression augmente rapidement au début, puis ralentit considérablement, le problème est plus probablement un dégazage des surfaces contaminées ou du matériau source. Cette connaissance est cruciale pour un dépannage efficace.

Sélectionner le bon vide pour votre application

Votre niveau de vide cible doit être dicté par le résultat souhaité de votre couche mince. Utilisez ces directives pour définir vos objectifs.

- Si votre objectif principal est d'obtenir des films de haute pureté pour la R&D ou l'électronique sensible : Visez la pression de base la plus basse possible que votre système peut atteindre (idéalement 10⁻⁷ Torr ou moins) pour minimiser toutes les sources de contamination.

- Si votre objectif principal est le débit de production pour des applications comme les revêtements optiques : Une pression de processus stable dans la plage de 10⁻⁶ Torr (basse à moyenne) est une norme industrielle robuste et largement acceptée.

- Si vous rencontrez des défauts de film tels qu'une mauvaise adhérence ou un aspect trouble : Votre première étape devrait être de vérifier que vous atteignez votre pression de base cible avant chaque cycle et d'effectuer un test d'étanchéité si ce n'est pas le cas.

En fin de compte, la maîtrise du contrôle du vide est la première et la plus critique étape pour obtenir un dépôt de couches minces reproductible et de haute qualité.

Tableau récapitulatif :

| Niveau de vide | Plage de pression (Torr) | Objectif |

|---|---|---|

| Pression de base | 10⁻⁷ à 10⁻⁹ | Propreté de la chambre, contamination minimale |

| Pression de processus | 10⁻⁵ à 10⁻⁶ | Environnement de dépôt stable, tient compte du dégazage |

Besoin d'un contrôle précis du vide pour votre dépôt de couches minces ? KINTEK est spécialisé dans les évaporateurs à faisceau d'électrons haute performance et les équipements de laboratoire conçus pour fournir les niveaux de vide exacts requis pour des films purs et de haute qualité. Que vous soyez en R&D ou en production, nos solutions garantissent des résultats reproductibles et des propriétés de film améliorées. Contactez nos experts dès aujourd'hui pour optimiser votre processus de dépôt !

Guide Visuel

Produits associés

- Bateau d'évaporation de molybdène, tungstène et tantale pour applications à haute température

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Creuset en nitrure de bore conducteur pour revêtement par évaporation par faisceau d'électrons Creuset BN

- Creuset de faisceau d'électrons Creuset de faisceau d'électrons pour évaporation

- Bateau d'évaporation en tungstène-molybdène à fond hémisphérique

Les gens demandent aussi

- Que dépose l'évaporation thermique ? Un guide des métaux, des composés et des applications clés

- Qu'est-ce que l'évaporation thermique sous vide ? Un guide du dépôt de couches minces de haute pureté

- Quelle est la différence entre la pulvérisation cathodique et l'évaporation thermique ? Choisissez la bonne méthode PVD pour votre couche mince

- Qu'est-ce que le processus d'évaporation dans les semi-conducteurs ? Un guide sur le dépôt de couches minces

- Qu'est-ce que l'effet thermique par évaporation ? Un guide simple de dépôt de couches minces