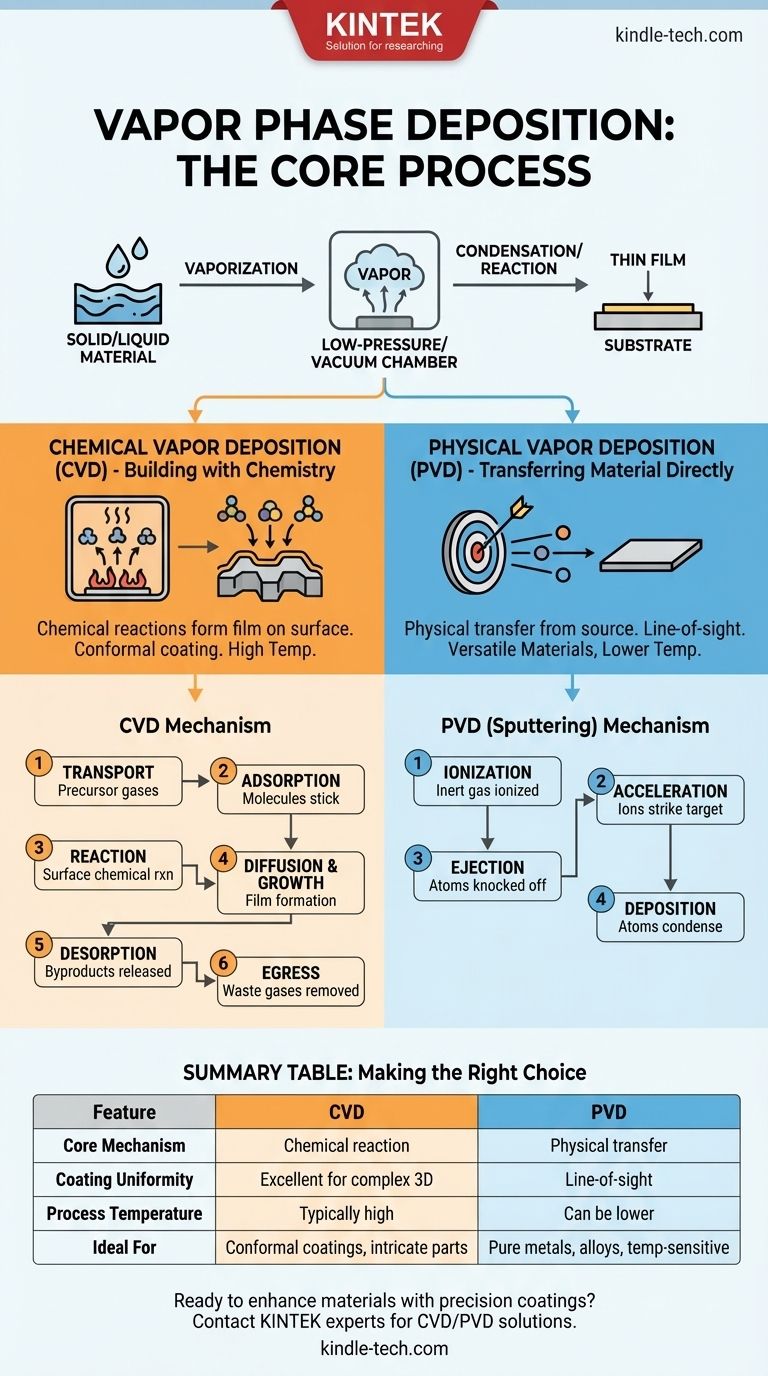

À la base, le dépôt en phase vapeur est une famille de procédés de fabrication avancés utilisés pour appliquer des revêtements très minces et haute performance sur une surface, appelée substrat. Tous ces procédés fonctionnent en convertissant un matériau de revêtement solide ou liquide en vapeur, en le transportant à travers un environnement de basse pression ou sous vide, puis en le laissant se condenser ou réagir à la surface du substrat pour former un film solide. Les deux catégories principales de cette technologie sont le dépôt chimique en phase vapeur (CVD) et le dépôt physique en phase vapeur (PVD).

La distinction fondamentale entre les méthodes de dépôt en phase vapeur réside dans le mécanisme. Le dépôt chimique en phase vapeur (CVD) utilise des réactions chimiques à la surface du substrat pour former le film, tandis que le dépôt physique en phase vapeur (PVD) transporte physiquement le matériau d'une source vers le substrat sans initier une nouvelle réaction chimique.

Les deux piliers du dépôt en phase vapeur

Pour comprendre ce domaine, vous devez d'abord saisir la différence essentielle entre ses deux branches principales : le dépôt chimique et le dépôt physique.

Dépôt Chimique en Phase Vapeur (CVD) : Construire par la Chimie

En CVD, le substrat est placé à l'intérieur d'une chambre de réaction et chauffé. Des gaz précurseurs volatils, qui contiennent les atomes nécessaires au film final, sont ensuite introduits dans la chambre.

La température élevée provoque la réaction ou la décomposition de ces gaz à la surface du substrat, formant un nouveau matériau solide qui se lie directement à celui-ci. Ce processus « fait croître » efficacement une couche de film couche par couche par le biais d'une réaction chimique contrôlée.

Étant donné que le précurseur est un gaz, il peut s'écouler et recouvrir toutes les zones exposées d'une pièce, ce qui rend le CVD excellent pour créer des revêtements uniformes sur des formes complexes et tridimensionnelles.

Dépôt Physique en Phase Vapeur (PVD) : Transfert Direct de Matériau

En PVD, le matériau de revêtement commence sous forme de source solide, souvent appelée « cible ». Dans un vide, cette cible est bombardée d'énergie — par exemple, par un plasma à haute énergie dans un procédé appelé pulvérisation cathodique (sputtering), ou en la chauffant jusqu'à ce qu'elle s'évapore.

Ce processus éjecte des atomes ou des molécules de la cible, qui voyagent ensuite en ligne droite à travers le vide et se condensent sur le substrat.

Contrairement au CVD, aucune réaction chimique n'est censée se produire sur le substrat. Le processus est un transfert physique, semblable à la pulvérisation d'une couche microscopique d'atomes d'une source vers une cible.

Déconstruction du Processus de Dépôt

Bien que les concepts de haut niveau soient distincts, les mécanismes détaillés révèlent la science sous-jacente et le contrôle d'ingénierie requis pour chaque méthode.

Le Mécanisme CVD en Détail

Le processus CVD est une séquence d'événements physico-chimiques soigneusement contrôlés :

- Transport : Les gaz précurseurs sont acheminés dans la chambre de réaction.

- Adsorption : Les molécules de gaz adhèrent à la surface chauffée du substrat.

- Réaction : Les molécules adsorbées subissent une réaction chimique à la surface, souvent catalysée par la chaleur.

- Diffusion et Croissance : Les atomes du film nouvellement formés diffusent à travers la surface pour trouver des sites de nucléation stables et construire la structure du film.

- Désorption : Les sous-produits gazeux de la réaction sont libérés de la surface.

- Évacuation : Ces gaz résiduels sont transportés hors de la chambre de réaction.

Un Mécanisme PVD Courant : La Pulvérisation Cathodique (Sputtering)

La pulvérisation cathodique est une technique PVD dominante qui utilise le plasma pour générer de la vapeur :

- Ionisation : Un gaz inerte, généralement de l'argon, est introduit dans la chambre à vide et ionisé pour créer un plasma.

- Accélération : Les ions argon positifs sont accélérés par un champ électrique, ce qui les amène à frapper le matériau cible solide avec une énergie élevée.

- Éjection : L'impact de ces ions arrache physiquement des atomes du matériau cible.

- Dépôt : Ces atomes éjectés traversent le vide et se condensent sur le substrat plus froid, formant le film mince.

Comprendre les Compromis

Aucun processus n'est universellement supérieur ; le choix dépend entièrement du matériau, du substrat et du résultat souhaité. Comprendre leurs limites est essentiel pour prendre une décision éclairée.

CVD : Conformité vs Complexité

La plus grande force du CVD est sa conformité — la capacité du gaz à recouvrir uniformément des formes complexes et des surfaces internes.

Cependant, il nécessite souvent des températures très élevées, ce qui peut endommager les substrats sensibles à la chaleur. Les produits chimiques précurseurs peuvent également être dangereux, et le contrôle précis des réactions chimiques ajoute une couche de complexité au processus.

PVD : Ligne de Mire vs Polyvalence

Le PVD est souvent un processus de « ligne de mire ». Étant donné que les atomes vaporisés voyagent en ligne droite, il est difficile de revêtir l'intérieur de géométries complexes ou le « côté arrière » d'une pièce sans rotation et fixation complexes.

Son avantage réside dans sa polyvalence et sa pureté. Le PVD peut déposer une vaste gamme de matériaux, y compris des métaux purs, des alliages et des céramiques avec des points de fusion extrêmement élevés, souvent à des températures de processus inférieures à celles du CVD.

Limitations Matérielles et Équipement

Tous les processus de dépôt ont des contraintes pratiques. Par exemple, dans certaines méthodes CVD telles que le CVD à filament chaud (HFCVD), le filament chauffé utilisé pour activer les gaz peut se dégrader et former des carbures avec le temps. Cette détérioration mécanique conduit finalement à la défaillance et représente une partie consommable du processus.

Faire le Bon Choix pour Votre Application

La sélection du processus approprié nécessite d'aligner les forces de la technique avec votre objectif d'ingénierie principal.

- Si votre objectif principal est de revêtir uniformément des formes 3D complexes : Le CVD est presque toujours le choix supérieur en raison de sa nature non-linéaire et de son excellente conformité.

- Si votre objectif principal est de déposer des métaux purs, des matériaux réfractaires ou des alliages à points de fusion élevés : Le PVD excelle dans le transfert physique de ces matériaux sans les complexités de la chimie des précurseurs.

- Si votre objectif principal est de traiter des substrats sensibles à la température : Le PVD offre souvent des options à plus basse température par rapport à de nombreux processus CVD à haute température.

Comprendre le mécanisme fondamental — réaction chimique contre transfert physique — est la clé pour sélectionner la technique de dépôt en phase vapeur optimale pour tout défi d'ingénierie.

Tableau Récapitulatif :

| Caractéristique | Dépôt Chimique en Phase Vapeur (CVD) | Dépôt Physique en Phase Vapeur (PVD) |

|---|---|---|

| Mécanisme de Base | Réaction chimique à la surface du substrat | Transfert physique du matériau |

| Uniformité du Revêtement | Excellent pour les formes 3D complexes | Ligne de mire (nécessite des fixations) |

| Température du Processus | Généralement élevée | Peut être plus basse |

| Idéal Pour | Revêtements conformes, pièces complexes | Métaux purs, alliages, substrats sensibles à la température |

Prêt à améliorer vos matériaux avec des revêtements minces de précision ?

Que votre projet nécessite la couverture uniforme du Dépôt Chimique en Phase Vapeur (CVD) ou les options matérielles polyvalentes du Dépôt Physique en Phase Vapeur (PVD), KINTEK possède l'expertise et l'équipement pour répondre aux besoins de votre laboratoire. Nos équipements de laboratoire spécialisés et nos consommables sont conçus pour prendre en charge les applications de revêtement avancées, garantissant haute performance et fiabilité.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos solutions de dépôt en phase vapeur peuvent apporter de la valeur à votre recherche et développement.

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Four à presse à chaud sous vide pour stratification et chauffage

- Four tubulaire à fente de 1200℃ avec tube en quartz pour four tubulaire de laboratoire

Les gens demandent aussi

- Quelles sont les méthodes de synthèse des nanotubes de carbone ? Choisissez la bonne technique pour votre laboratoire

- Qu'est-ce que la méthode de la cathode de pulvérisation ? Un guide sur la technologie de dépôt de couches minces

- Comment cultiver le graphène ? Choisissez la bonne méthode pour votre application

- Quelles sont les étapes de dépôt et les modes de croissance en ALCVD ? Maîtriser la morphologie des couches minces de précision

- Quels sont les avantages et les inconvénients du dépôt chimique en phase vapeur ? Un guide pour des revêtements en couches minces de qualité supérieure

- Quels types de sources de carbone sont utilisés pour le CVD du graphène ? Optimisez votre synthèse avec les bons précurseurs

- Comment enlever un revêtement par pulvérisation ? Un guide pour un retrait sûr et sélectif

- Quels sont les avantages du dépôt physique en phase vapeur ? Obtenez des revêtements de couche mince de qualité supérieure