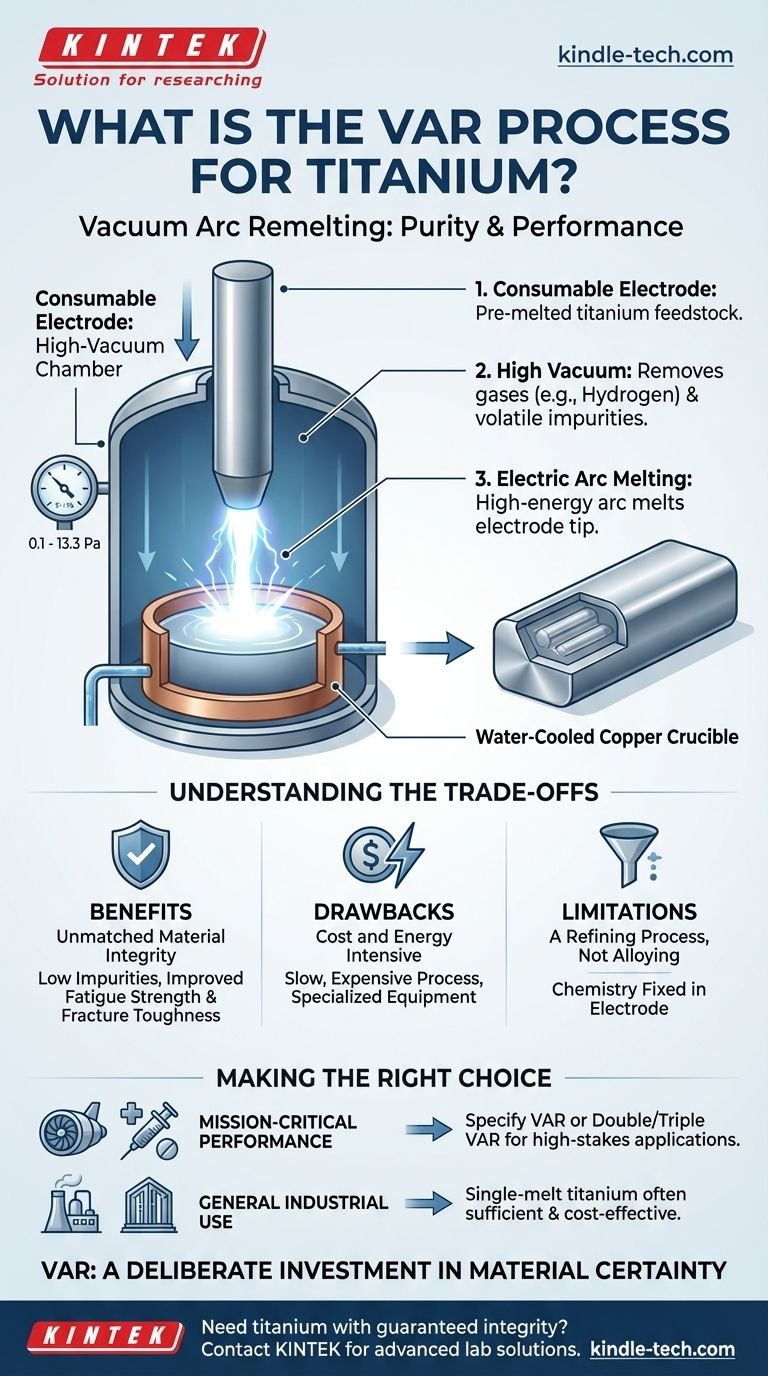

À la base, la refusion par arc sous vide (VAR) est un processus de fusion secondaire utilisé pour produire des lingots de titane hautement purs et uniformes. Il fonctionne en utilisant un arc électrique à haute énergie pour refondre un cylindre de titane préalablement formé, connu sous le nom d'électrode consommable, le tout dans une chambre à vide poussé. Le métal en fusion se solidifie ensuite dans un moule en cuivre refroidi à l'eau, ce qui donne un produit final raffiné avec des propriétés mécaniques supérieures.

Le véritable objectif du VAR n'est pas simplement de faire fondre le titane, mais de le purifier et de l'homogénéiser. En refondant sous vide, le processus élimine les gaz indésirables et les éléments volatils, tandis que la solidification contrôlée crée une structure interne exceptionnellement propre et cohérente, essentielle pour les applications haute performance.

Comment le processus VAR permet d'atteindre la pureté

L'efficacité du VAR réside dans son approche systématique de raffinage du métal. Chaque étape est conçue pour éliminer des impuretés spécifiques et contrôler la structure finale du lingot.

L'électrode consommable

Le processus commence par une « électrode consommable ». Ce n'est pas une matière première, mais un grand cylindre compacté fait de poudre de titane et de tout élément d'alliage requis qui a déjà été fondu une fois. Cette électrode sert de matière première pour le processus de raffinage.

Le rôle du vide poussé

L'ensemble du processus se déroule sous un vide poussé (typiquement 0,1 à 13,3 Pascals). Cet environnement sous vide est essentiel ; lorsque le métal fond, l'absence de pression atmosphérique permet aux gaz piégés comme l'hydrogène et d'autres impuretés volatiles d'être extraits du métal liquide.

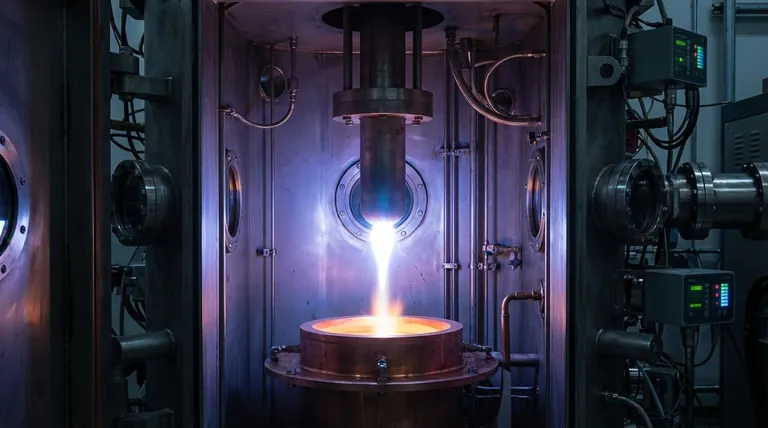

L'arc électrique et la fusion contrôlée

Une alimentation en courant continu crée un arc électrique puissant entre le bas de l'électrode et une petite quantité de matériau de démarrage dans le creuset en dessous. La chaleur intense de cet arc, qui peut dépasser le point de fusion du titane, fait fondre progressivement l'extrémité de l'électrode.

Solidification progressive

Au fur et à mesure que l'électrode fond, des gouttelettes de titane pur et en fusion tombent dans un creuset en cuivre refroidi à l'eau. Comme les parois du creuset sont activement refroidies, le métal en fusion commence à se solidifier immédiatement au contact, formant une coquille solide. Le lingot se construit lentement à mesure que davantage de métal fond, se solidifiant de bas en haut et de l'extérieur vers l'intérieur. Ce processus de refroidissement contrôlé aide à créer une structure de grain fine et uniforme et pousse les impuretés non métalliques restantes vers le haut du lingot, qui est ensuite tronçonné.

Comprendre les compromis

Le VAR est un outil puissant, mais c'est un outil spécialisé. Comprendre ses avantages et ses inconvénients est essentiel pour savoir quand le spécifier.

L'avantage : une intégrité matérielle inégalée

Le VAR produit du titane avec des niveaux exceptionnellement bas de gaz dissous (en particulier l'hydrogène) et d'inclusions non métalliques. Cette propreté améliore considérablement la résistance à la fatigue et la tenacité à la rupture du matériau, ce qui est non négociable pour les composants critiques.

L'inconvénient : coût et énergie

C'est un processus lent, coûteux et énergivore. L'équipement spécialisé et le contrôle précis requis ajoutent un coût significatif par rapport aux méthodes de fusion primaires. Pour cette raison, le VAR est réservé aux applications où la performance justifie la dépense.

La limite : un processus de raffinage, pas d'alliage

Le VAR est principalement conçu pour nettoyer et homogénéiser une composition d'alliage existante. La chimie du métal est largement fixée dans l'électrode consommable. Ce n'est pas une méthode pratique pour apporter des changements significatifs à la composition d'un alliage lors de la refusion elle-même.

Faire le bon choix pour votre objectif

Décider de spécifier un matériau traité VAR dépend entièrement des exigences de votre application et des conséquences d'une défaillance du matériau.

- Si votre objectif principal est la performance critique pour la mission : Spécifiez VAR ou même Double/Triple VAR pour des applications telles que les pièces rotatives de moteur à réaction, les structures critiques de cellule d'avion ou les implants médicaux permanents où une défaillance pourrait être catastrophique.

- Si votre objectif principal est l'utilisation industrielle générale : Une nuance de titane à fusion unique moins chère est souvent suffisante et plus rentable pour des applications telles que l'équipement de traitement chimique, les éléments architecturaux ou les composants non structurels.

En fin de compte, le processus VAR représente un investissement délibéré dans la certitude du matériau, garantissant la plus haute intégrité possible pour les environnements les plus exigeants.

Tableau récapitulatif :

| Étape du processus | Fonction clé | Résultat |

|---|---|---|

| Électrode consommable | Sert de matière première | Fournit un matériau pré-allié pour le raffinage |

| Environnement sous vide poussé | Élimine les gaz (ex. : hydrogène) | Réduit considérablement les impuretés dissoutes |

| Fusion par arc électrique | Fait fondre l'extrémité de l'électrode | Crée une piscine contrôlée de métal en fusion |

| Solidification progressive | Refroidit le métal dans un moule refroidi à l'eau | Forme une structure de grain fine et uniforme |

Besoin de titane avec une intégrité garantie pour vos composants critiques ? Le processus VAR est essentiel pour atteindre la pureté et l'homogénéité requises dans l'aérospatiale, le médical et d'autres industries à enjeux élevés. KINTEK se spécialise dans la fourniture de l'équipement de laboratoire avancé et des consommables nécessaires pour soutenir et analyser les matériaux produits avec ces techniques de fusion sophistiquées. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons vous aider à répondre à vos spécifications de matériaux les plus exigeantes.

Guide Visuel

Produits associés

- Four de fusion par induction à arc sous vide

- Four de fusion à induction par arc sous vide non consommable

- Petit four de frittage de fil de tungstène sous vide et de traitement thermique

- Four à Pressage à Chaud sous Vide Machine à Pressage sous Vide Four Tubulaire

- Four de traitement thermique sous vide au molybdène

Les gens demandent aussi

- Qu'est-ce que le procédé de refusion par arc sous vide (VAR) ? Le guide ultime de la refusion par arc sous vide

- Qu'est-ce que le procédé de refusion ? Atteindre la pureté et la performance ultimes pour les alliages à haute résistance

- Qu'est-ce qu'un processus de refusion ? Un guide pour l'affinage des métaux de haute pureté

- Quel est l'avantage du refusion à l'arc sous vide ? Obtenir une pureté métallique et une intégrité structurelle supérieures

- Qu'est-ce que le VAR en métallurgie ? Atteignez une pureté et des performances métalliques supérieures