En substance, la méthode de dépôt chimique en phase vapeur (CVD) fonctionne en introduisant des gaz réactifs dans une chambre où ils réagissent chimiquement sur une surface chauffée, appelée substrat. Cette réaction provoque la formation et le dépôt d'un matériau solide sur le substrat, construisant un film mince de haute qualité couche par couche. C'est un processus de fabrication "bottom-up" utilisé pour créer des matériaux solides avec une pureté et un contrôle structurel exceptionnels.

La fonction principale du CVD n'est pas simplement de revêtir une surface, mais de construire précisément un nouveau film solide directement sur celle-ci à partir d'un état gazeux. Cela permet la création de matériaux avec des propriétés souvent impossibles à obtenir par d'autres moyens.

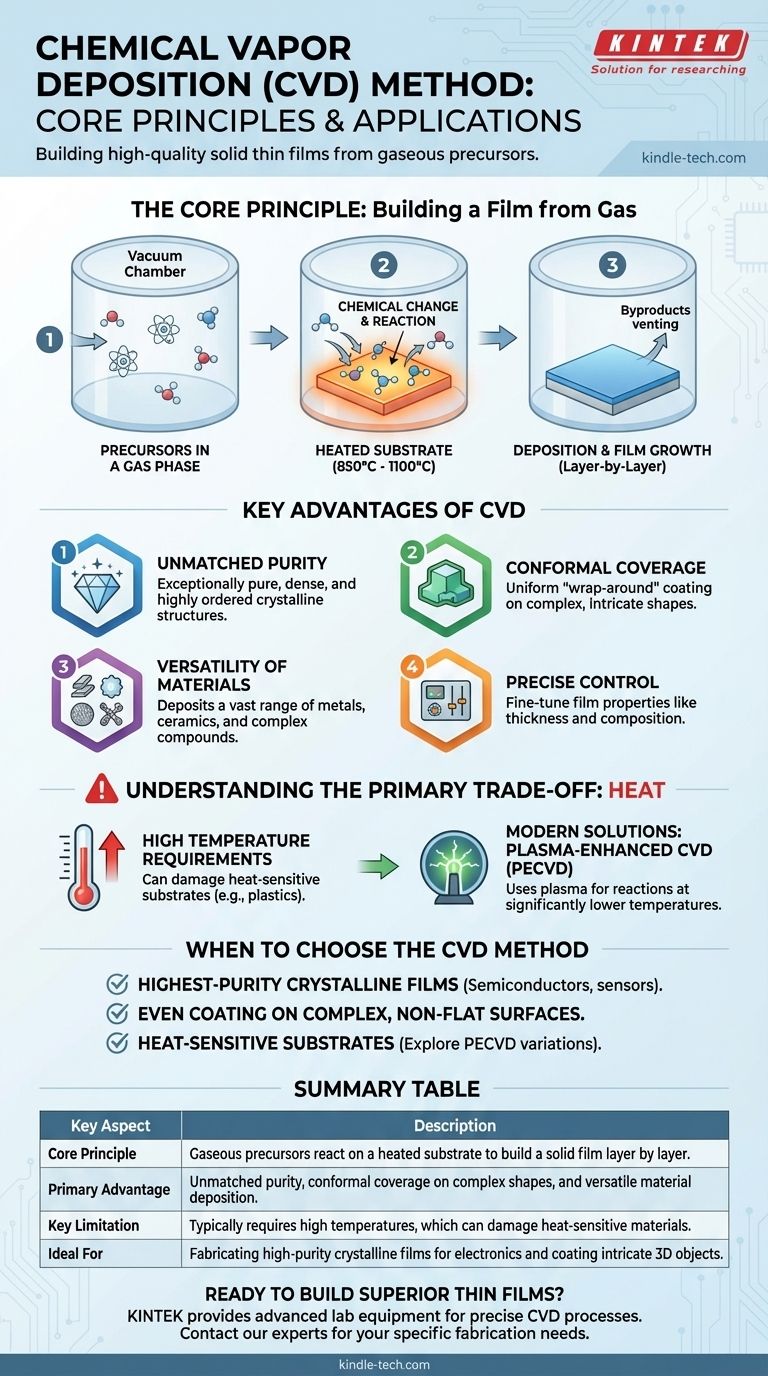

Le principe fondamental : construire un film à partir de gaz

Le CVD est un processus hautement contrôlé qui transforme des produits chimiques gazeux, appelés précurseurs, en un revêtement solide et performant. L'ensemble du processus repose sur trois caractéristiques fondamentales.

1. Précurseurs en phase gazeuse

Le processus commence par l'introduction de gaz précurseurs spécifiques dans une chambre à vide. Ces gaz sont soigneusement choisis car ils contiennent les éléments atomiques nécessaires au film final.

2. Une modification chimique sur une surface chaude

Le substrat – l'objet à revêtir – est chauffé à une température élevée, généralement entre 850°C et 1100°C. Cette chaleur intense fournit l'énergie nécessaire pour déclencher une réaction chimique ou provoquer la décomposition des gaz précurseurs lorsqu'ils entrent en contact avec la surface chaude.

3. Dépôt et croissance du film

Lorsque les gaz réagissent sur le substrat, ils déposent un matériau solide. Ce matériau s'accumule atome par atome ou molécule par molécule, formant un film mince, dense et uniforme. Les gaz non réagis et les sous-produits chimiques sont ensuite évacués de la chambre, ne laissant que le film pur.

Avantages clés de la méthode CVD

La nature unique du processus CVD offre plusieurs avantages significatifs qui en font un choix de premier ordre pour la fabrication avancée, en particulier dans l'électronique et la science des matériaux.

Pureté et qualité cristalline inégalées

Parce que le film est construit à partir d'une source de gaz purifiée dans un environnement contrôlé, la couche résultante est exceptionnellement pure et dense. Cela permet la croissance de structures cristallines hautement ordonnées, ce qui est essentiel pour des applications comme les semi-conducteurs et le graphène haute performance.

Excellente couverture conformale

Étant donné que le précurseur est un gaz, il peut circuler et entrer en contact avec chaque partie d'un objet complexe en trois dimensions. Il en résulte un effet "enveloppement", produisant un revêtement uniforme et homogène sur des formes complexes où les méthodes en ligne de visée échoueraient.

Polyvalence des matériaux

Le CVD n'est pas limité à un seul type de matériau. En changeant les gaz précurseurs, il est possible de déposer une vaste gamme de films, y compris des métaux, des céramiques, des alliages et d'autres composés complexes.

Contrôle précis des propriétés du film

Les techniciens peuvent contrôler précisément les caractéristiques du film final – telles que son épaisseur, sa composition chimique et sa structure cristalline – en ajustant soigneusement les paramètres du processus comme la température, la pression et le débit des gaz.

Comprendre le principal compromis : la chaleur

Malgré ses puissants avantages, la méthode CVD présente une limitation majeure qui doit être soigneusement prise en compte.

Exigences de haute température

Le CVD traditionnel nécessite des températures extrêmement élevées pour activer les réactions chimiques. De nombreux matériaux de substrat potentiels, tels que les plastiques ou certains composants électroniques, ne peuvent pas supporter cette chaleur et seraient endommagés ou détruits pendant le processus.

Solutions modernes au problème de la chaleur

Pour surmonter cette limitation, des variantes spécialisées du CVD ont été développées. Des techniques comme le CVD assisté par plasma (PECVD) utilisent un champ électrique pour créer un plasma, qui fournit l'énergie nécessaire à la réaction à des températures beaucoup plus basses. Cela permet d'appliquer les avantages du CVD aux matériaux sensibles à la chaleur.

Quand choisir la méthode CVD

Le choix de la bonne technique de dépôt dépend entièrement des objectifs et des contraintes spécifiques de votre projet.

- Si votre objectif principal est de produire des films cristallins de la plus haute pureté (par exemple, pour les semi-conducteurs ou les capteurs) : Le CVD est la norme industrielle de référence en raison de son contrôle précis et "bottom-up" sur la qualité des matériaux.

- Si votre objectif principal est de revêtir uniformément des surfaces complexes et non planes : La nature gazeuse du CVD offre une couverture conformale supérieure que de nombreuses autres méthodes ne peuvent égaler.

- Si votre objectif principal est de travailler avec des substrats sensibles à la chaleur : Le CVD traditionnel à haute température est inadapté, et vous devez explorer des variantes à basse température comme le PECVD.

En fin de compte, comprendre ces principes fondamentaux vous permet d'utiliser le CVD non seulement comme une technique de revêtement, mais aussi comme un outil puissant pour la fabrication de matériaux avancés.

Tableau récapitulatif :

| Aspect clé | Description |

|---|---|

| Principe fondamental | Des précurseurs gazeux réagissent sur un substrat chauffé pour construire un film solide couche par couche. |

| Avantage principal | Pureté inégalée, couverture conformale sur des formes complexes et dépôt de matériaux polyvalents. |

| Limitation clé | Nécessite généralement des températures élevées, ce qui peut endommager les matériaux sensibles à la chaleur. |

| Idéal pour | La fabrication de films cristallins de haute pureté pour l'électronique et le revêtement d'objets 3D complexes. |

Prêt à fabriquer des films minces supérieurs pour vos projets de laboratoire ?

KINTEK est spécialisé dans la fourniture d'équipements de laboratoire et de consommables avancés nécessaires aux processus précis de dépôt chimique en phase vapeur. Que vous développiez des semi-conducteurs de nouvelle génération, des capteurs haute performance ou de nouveaux matériaux, nos solutions garantissent la pureté, la conformité et le contrôle pour lesquels le CVD est réputé.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons répondre à vos besoins spécifiques en matière de fabrication et vous aider à atteindre une qualité de matériau exceptionnelle.

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Four à presse à chaud sous vide pour stratification et chauffage

- Four tubulaire à fente de 1200℃ avec tube en quartz pour four tubulaire de laboratoire

Les gens demandent aussi

- Quelle est la différence entre le PECVD et l'APCVD ? Choisissez la bonne méthode CVD pour votre application

- Pourquoi un réseau d'adaptation est-il indispensable en RF-PECVD pour les films de siloxane ? Assurer un plasma stable et un dépôt uniforme

- Comment les systèmes PECVD améliorent-ils les revêtements DLC sur les implants ? Durabilité et biocompatibilité supérieures expliquées

- Quels sont les différents types de couches minces ? Un guide sur la fonction, les matériaux et les méthodes de dépôt

- Quelle est la différence entre le CVD plasma et le CVD thermique ? Choisissez la bonne méthode pour votre substrat