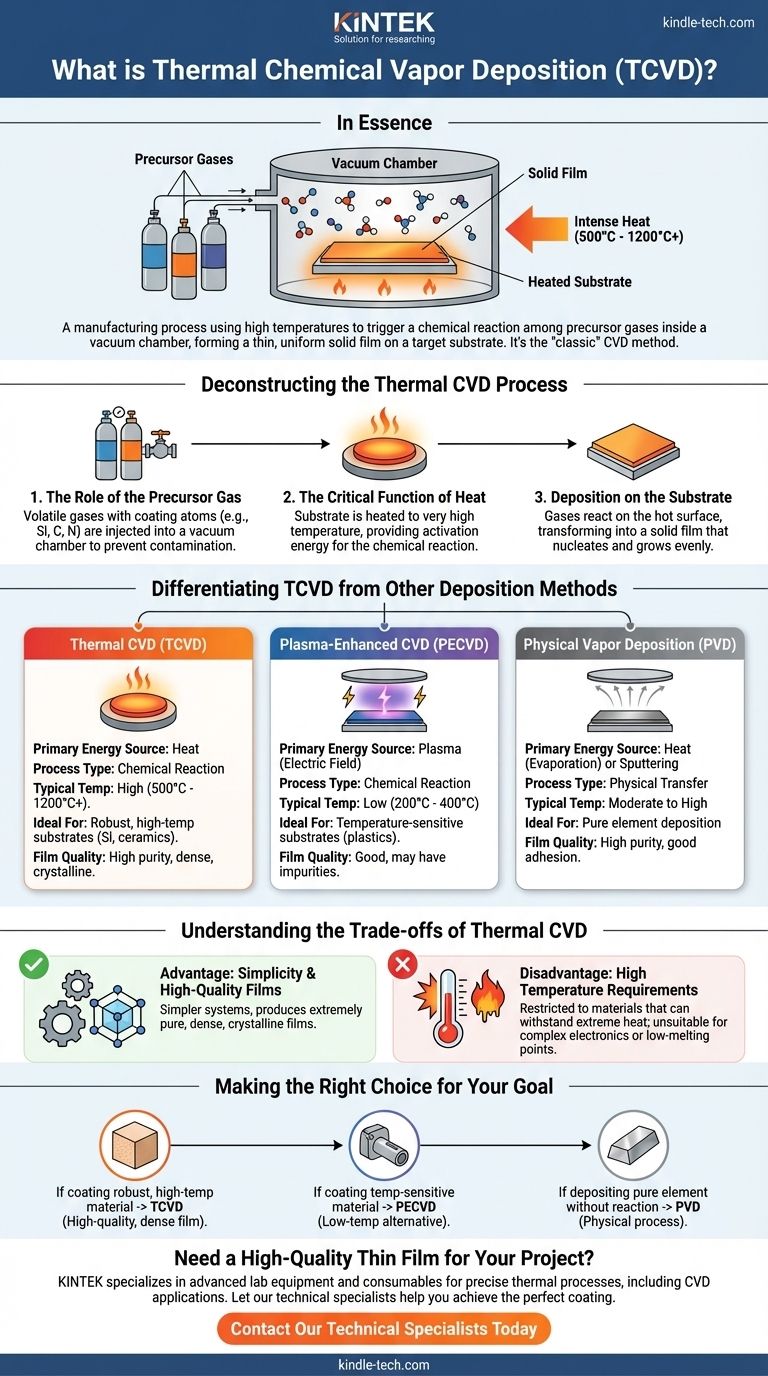

En substance, le dépôt chimique en phase vapeur thermique (TCVD) est un processus de fabrication qui utilise des températures élevées pour déclencher une réaction chimique entre des gaz précurseurs à l'intérieur d'une chambre à vide. Cette réaction forme un matériau solide qui se dépose sous forme de film mince et uniforme sur un objet cible, appelé substrat. Il est considéré comme la forme conventionnelle ou "classique" de la famille plus large des technologies de dépôt chimique en phase vapeur (CVD).

Le concept central à saisir est que le CVD thermique est un processus de transformation chimique, et non de transfert physique. Il repose fondamentalement sur la chaleur comme seule source d'énergie pour décomposer les gaz et créer un revêtement solide entièrement nouveau sur une surface, une méthode dont la simplicité est équilibrée par ses exigences restrictives en matière de haute température.

Décortiquer le processus de CVD thermique

Pour comprendre le TCVD, il est préférable de le décomposer en ses étapes opérationnelles fondamentales. Chaque étape est essentielle pour former un film de haute qualité et adhérent.

Le rôle du gaz précurseur

Le processus commence par un ou plusieurs gaz précurseurs volatils. Ce sont des produits chimiques soigneusement sélectionnés qui contiennent les atomes du matériau de revêtement souhaité (par exemple, silicium, carbone, azote).

Ces gaz sont injectés dans une chambre scellée à basse pression. L'environnement sous vide est essentiel pour prévenir la contamination par l'air et pour garantir que les molécules précurseurs peuvent voyager librement vers la surface cible.

La fonction critique de la chaleur

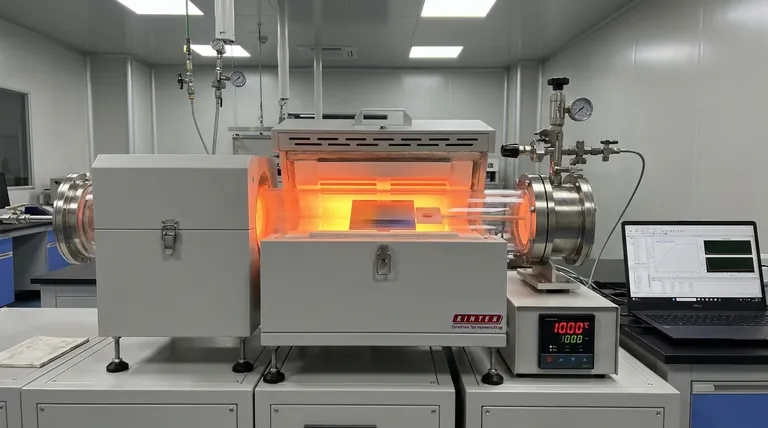

C'est la caractéristique distinctive du TCVD. Le substrat est chauffé à une très haute température, souvent comprise entre plusieurs centaines et plus de mille degrés Celsius.

Cette chaleur intense fournit l'énergie d'activation nécessaire pour que les gaz précurseurs réagissent ou se décomposent lorsqu'ils entrent en contact avec la surface chaude. Sans une énergie thermique suffisante, la réaction chimique ne se produira pas.

Dépôt sur le substrat

Lorsque les gaz précurseurs réagissent sur le substrat chauffé, ils passent d'un état gazeux à un état solide. Ce matériau solide nucléé et se développe sur la surface, formant progressivement un film mince.

Parce que la réaction est entraînée par la température de surface, le revêtement se forme uniformément sur toutes les zones exposées du substrat, créant une couche très uniforme et conforme.

Différencier le TCVD des autres méthodes de dépôt

Le terme "CVD" couvre une famille de processus. Comprendre comment le TCVD diffère des autres méthodes est essentiel pour apprécier ses applications spécifiques.

CVD thermique vs. CVD assisté par plasma (PECVD)

L'alternative la plus courante est le CVD assisté par plasma (PECVD). Au lieu de ne compter que sur une chaleur élevée, le PECVD utilise un champ électrique pour générer un plasma (un gaz énergisé et ionisé).

Ce plasma fournit l'énergie nécessaire pour entraîner la réaction chimique à des températures beaucoup plus basses que le TCVD. Cela rend le PECVD adapté au revêtement de matériaux, comme les plastiques ou certains métaux, qui ne peuvent pas supporter une chaleur extrême.

Une distinction critique : CVD vs. PVD

Un point de confusion courant est la différence entre le dépôt chimique en phase vapeur (CVD) et le dépôt physique en phase vapeur (PVD).

Le TCVD est un processus chimique ; les gaz précurseurs réagissent pour former un nouveau composé sur le substrat. En revanche, le PVD est un processus physique. Il implique de chauffer un matériau source solide jusqu'à ce qu'il s'évapore, puis de laisser cette vapeur se condenser sur le substrat. Aucune réaction chimique ne se produit.

Comprendre les compromis du CVD thermique

Comme tout processus d'ingénierie, le TCVD présente des avantages et des inconvénients distincts qui dictent son utilisation.

Avantage : Simplicité et films de haute qualité

Parce qu'il ne repose que sur la chaleur, un système TCVD peut être relativement plus simple et plus robuste que les systèmes basés sur le plasma.

Le processus est capable de produire des films cristallins extrêmement purs, denses et de haute qualité, qui sont souvent supérieurs à ceux fabriqués à des températures plus basses.

Inconvénient : Exigences de haute température

La principale limitation du TCVD est sa dépendance à la chaleur élevée. Cela restreint sévèrement les types de substrats pouvant être revêtus.

Les matériaux à faible point de fusion ou ceux qui pourraient être endommagés par le stress thermique (comme les composants électroniques complexes) ne conviennent pas à ce processus.

Faire le bon choix pour votre objectif

Le choix de la bonne technologie de dépôt dépend entièrement de vos contraintes matérielles et du résultat souhaité.

- Si votre objectif principal est de revêtir un matériau robuste et à haute température (comme le silicium, les céramiques ou les métaux réfractaires) : Le TCVD est souvent le choix le plus direct et le plus efficace pour produire un film dense et de haute qualité.

- Si votre objectif principal est de revêtir un matériau sensible à la température (comme les polymères, les plastiques ou certains alliages) : Vous devez utiliser une alternative à basse température comme le CVD assisté par plasma (PECVD) pour éviter d'endommager le substrat.

- Si votre objectif principal est de déposer un élément pur (comme le titane ou l'aluminium) sans réaction chimique : Un processus physique comme le PVD est la technologie la plus appropriée.

En comprenant le rôle fondamental de l'énergie thermique dans le processus de dépôt, vous pouvez choisir en toute confiance le bon processus de fabrication pour votre matériau et votre objectif spécifiques.

Tableau récapitulatif :

| Aspect | CVD thermique | PECVD | PVD |

|---|---|---|---|

| Source d'énergie primaire | Chaleur | Plasma (champ électrique) | Chaleur (évaporation) ou pulvérisation cathodique |

| Type de processus | Réaction chimique | Réaction chimique | Transfert physique |

| Température typique | Élevée (500°C - 1200°C+) | Basse (200°C - 400°C) | Modérée à élevée |

| Idéal pour | Substrats robustes, haute température (ex. : Si, céramiques) | Substrats sensibles à la température (ex. : plastiques) | Dépôt d'éléments purs |

| Qualité du film | Haute pureté, dense, cristallin | Bonne, mais peut contenir des impuretés | Haute pureté, bonne adhérence |

Besoin d'un film mince de haute qualité pour votre projet ?

Le choix de la bonne technologie de dépôt est essentiel pour la performance de votre matériau. Les experts de KINTEK peuvent vous aider à naviguer dans ces choix. Nous sommes spécialisés dans la fourniture d'équipements de laboratoire et de consommables avancés pour des processus thermiques précis, y compris des matériaux adaptés aux applications CVD.

Laissez-nous vous aider à obtenir le revêtement parfait pour votre substrat. Contactez nos spécialistes techniques dès aujourd'hui pour discuter de vos besoins spécifiques et découvrir la solution adaptée à vos exigences de laboratoire.

Guide Visuel

Produits associés

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Four à presse à chaud sous vide pour stratification et chauffage

Les gens demandent aussi

- De quelle couleur sont les diamants CVD ? Comprendre le processus, de la teinte brune à la beauté incolore

- Quelles sont les méthodes de dépôt ? Un guide des techniques de couches minces PVD et CVD

- Qu'est-ce que le PECVD dans les semi-conducteurs ? Permettre le dépôt de films minces à basse température pour les circuits intégrés

- Quelle est la différence entre le PECVD et le CVD ? Déverrouillez la bonne méthode de dépôt de couches minces

- Qu'est-ce que la technique de dépôt en phase vapeur ? Un guide des méthodes de revêtement de couches minces PVD et CVD