À la base, l'évaporation thermique est une technique de dépôt physique en phase vapeur (PVD) utilisée pour créer un film mince de matériau sur une surface. Le processus implique de chauffer un matériau source à l'intérieur d'une chambre à vide poussé jusqu'à ce qu'il se vaporise. Ces atomes vaporisés voyagent ensuite à travers le vide et se condensent sur un objet cible plus froid, connu sous le nom de substrat, formant un revêtement solide et uniforme.

L'évaporation thermique est un processus fondamentalement simple régi par la physique : chauffer un matériau sous vide le fait se vaporiser, et cette vapeur se condensera sur la première surface froide qu'elle rencontre. La simplicité de ce principe en fait une technique largement utilisée, mais son efficacité dépend entièrement du contrôle de la relation entre la chaleur, le vide et la géométrie.

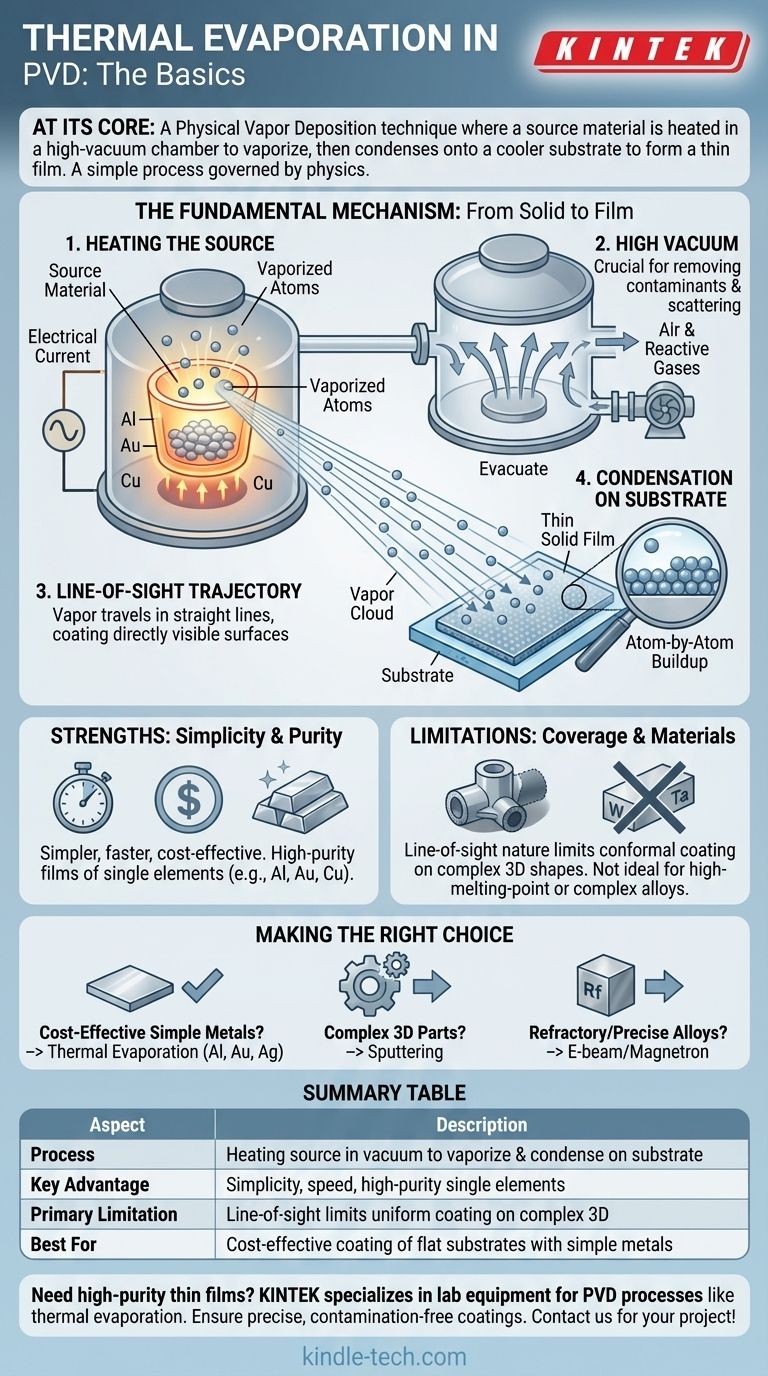

Le mécanisme fondamental : du solide au film

Pour comprendre l'évaporation thermique, il est préférable de la décomposer en ses quatre étapes essentielles. Chaque étape est essentielle pour obtenir un film mince de haute qualité.

Le matériau source et la chaleur

Le processus commence par le matériau que vous souhaitez déposer, connu sous le nom de matériau source. Ce matériau solide, souvent sous forme de pastilles, de fil ou de poudre, est placé dans un creuset résistant à la chaleur (comme une petite nacelle en tungstène ou en céramique).

Un courant électrique est ensuite passé à travers le creuset ou un filament voisin, le faisant chauffer considérablement. Cette énergie thermique est transférée au matériau source, augmentant sa température jusqu'à ce qu'il fonde et bout ou se sublime (passe directement de l'état solide à l'état gazeux). Cela crée un nuage d'atomes vaporisés.

La nécessité d'un vide

L'ensemble de ce processus est réalisé à l'intérieur d'une chambre à vide poussé. Le vide n'est pas un détail mineur ; il est absolument crucial pour deux raisons.

Premièrement, il élimine les molécules d'air qui, autrement, entreraient en collision avec les atomes source vaporisés, les dispersant et les empêchant d'atteindre le substrat. Deuxièmement, il élimine les gaz réactifs comme l'oxygène et la vapeur d'eau, qui pourraient contaminer le matériau source et le film final, entraînant une mauvaise qualité et une mauvaise adhérence.

Dépôt en ligne de visée

Une fois vaporisés sous vide, les atomes voyagent en lignes droites loin de la source. C'est ce qu'on appelle une trajectoire en ligne de visée.

Le nuage de vapeur se dilate et recouvre tout ce qu'il peut "voir" directement du point de vue de la source.

Condensation sur le substrat

La dernière étape se produit lorsque les atomes vaporisés frappent le substrat, l'objet à revêtir. Étant donné que le substrat est maintenu à une température significativement plus basse que la source, les atomes perdent rapidement leur énergie thermique lors de l'impact.

Cette perte d'énergie les fait se condenser à nouveau à l'état solide, adhérant à la surface et s'accumulant progressivement, atome par atome, pour former un film mince et solide.

Comprendre les compromis

Comme tout processus technique, l'évaporation thermique présente des avantages et des limites distincts qui la rendent adaptée à certaines applications mais pas à d'autres.

Force : Simplicité et pureté

L'évaporation thermique est généralement plus simple, plus rapide et plus rentable que d'autres méthodes PVD comme la pulvérisation cathodique. L'équipement peut être moins complexe, et c'est une excellente méthode pour déposer des films de haute pureté de nombreux éléments simples, en particulier les métaux à point de fusion plus bas comme l'aluminium, l'or, le cuivre et le chrome.

Limitation : Couverture en ligne de visée

La nature en ligne de visée du processus est son principal inconvénient. Elle ne peut pas recouvrir uniformément des formes tridimensionnelles complexes avec des contre-dépouilles ou des surfaces cachées. Les zones qui ne sont pas directement sur le chemin de la vapeur recevront peu ou pas de revêtement, ce qui entraînera un film non uniforme.

Limitation : Contraintes matérielles

Cette technique n'est pas idéale pour tous les matériaux. Les matériaux à point de fusion élevé (comme le tungstène ou le tantale) nécessitent des méthodes de chauffage spécialisées et plus énergétiques (comme l'évaporation par faisceau d'électrons). De plus, le dépôt d'alliages complexes est difficile car les éléments individuels de l'alliage s'évaporeront souvent à des vitesses différentes, modifiant la composition du film final.

Faire le bon choix pour votre objectif

La sélection de la bonne méthode de dépôt nécessite d'aligner les capacités du processus avec le résultat souhaité.

- Si votre objectif principal est le dépôt rentable de métaux simples : L'évaporation thermique est un excellent choix simple pour appliquer des films comme l'aluminium, l'or ou l'argent sur des substrats relativement plats.

- Si votre objectif principal est de revêtir uniformément des pièces 3D complexes : Vous devriez envisager des méthodes PVD alternatives comme la pulvérisation cathodique, qui ne dépend pas de la ligne de visée et offre une bien meilleure couverture conforme.

- Si votre objectif principal est de déposer des métaux réfractaires ou des alliages précis : Tournez-vous vers des processus plus énergétiques comme l'évaporation par faisceau d'électrons ou la pulvérisation cathodique magnétron, qui offrent le contrôle nécessaire pour manipuler ces matériaux difficiles.

En comprenant ses principes fondamentaux et ses limitations inhérentes, vous pouvez utiliser efficacement l'évaporation thermique comme un outil puissant pour créer des films minces de haute qualité.

Tableau récapitulatif :

| Aspect | Description |

|---|---|

| Processus | Chauffage d'un matériau source dans une chambre à vide poussé jusqu'à ce qu'il se vaporise, puis condensation sur un substrat. |

| Avantage clé | Simplicité, rapidité et capacité à déposer des films de haute pureté d'éléments simples (par exemple, Al, Au, Cu). |

| Limitation principale | Le dépôt en ligne de visée limite le revêtement uniforme sur des formes 3D complexes. |

| Idéal pour | Revêtement rentable de substrats relativement plats avec des métaux simples. |

Besoin de films minces de haute pureté pour votre laboratoire ? KINTEK est spécialisé dans les équipements et consommables de laboratoire pour les processus PVD comme l'évaporation thermique. Que vous déposiez des métaux pour la recherche ou la production, notre expertise vous assure d'obtenir la bonne solution pour des revêtements précis et sans contamination. Contactez-nous dès aujourd'hui pour discuter de votre projet et améliorer les capacités de votre laboratoire !

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Bateau d'évaporation en tungstène-molybdène à fond hémisphérique

- Bateau d'évaporation en céramique aluminisée pour le dépôt de couches minces

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Creuset et bateau d'évaporation en cuivre sans oxygène pour revêtement par évaporation par faisceau d'électrons

Les gens demandent aussi

- Pourquoi le PECVD est-il respectueux de l'environnement ? Comprendre les avantages écologiques du revêtement assisté par plasma

- En quoi le PECVD et le CVD sont-ils différents ? Un guide pour choisir le bon procédé de dépôt de couches minces

- Qu'est-ce que la méthode de dépôt chimique en phase vapeur activée par plasma ? Une solution à basse température pour les revêtements avancés

- Quel est le principe du dépôt chimique en phase vapeur assisté par plasma ? Réaliser un dépôt de couches minces à basse température

- Quel est un exemple de PECVD ? Le RF-PECVD pour le dépôt de couches minces de haute qualité