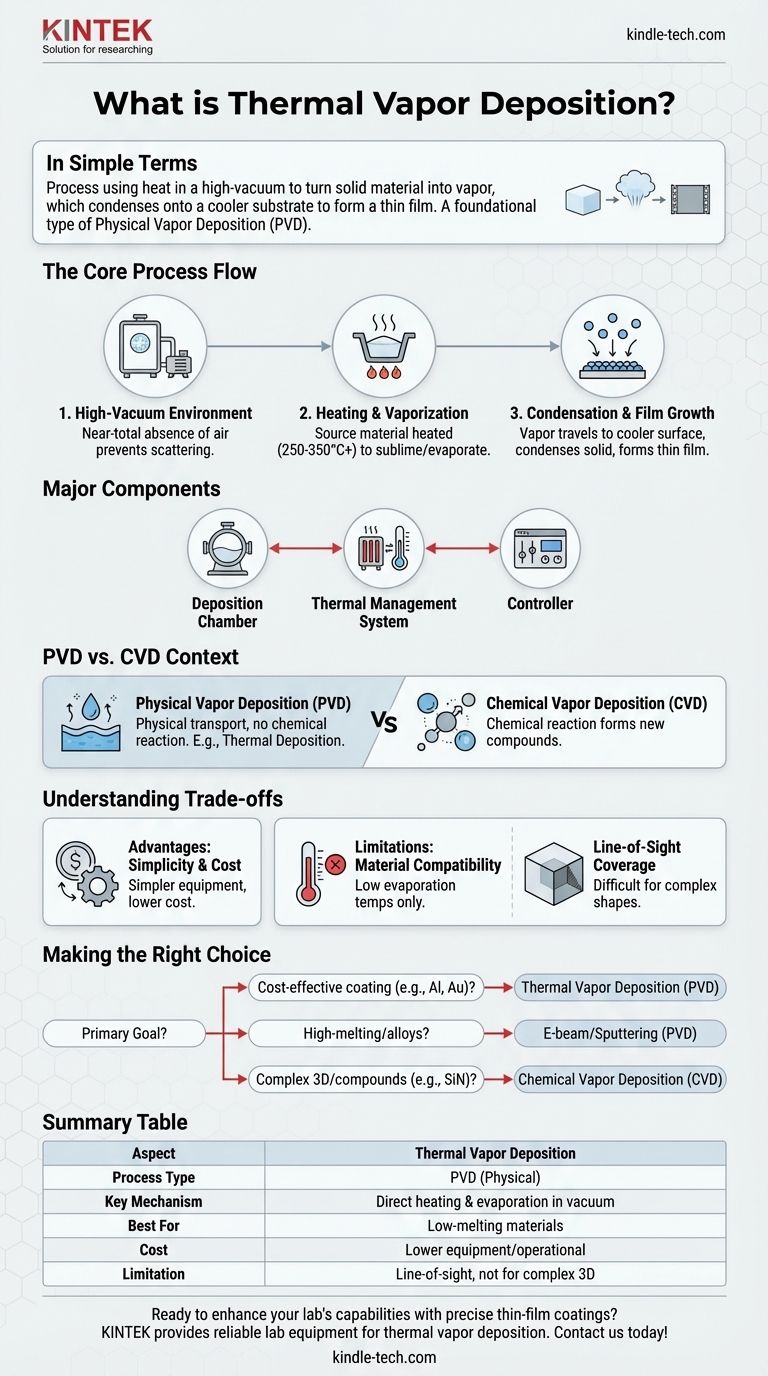

En termes simples, le dépôt physique par évaporation thermique est un processus qui utilise la chaleur à l'intérieur d'une chambre à vide poussé pour transformer un matériau solide en vapeur. Cette vapeur se déplace ensuite et se condense sur une surface plus froide, appelée substrat, formant un film très mince et uniforme. L'ensemble du processus est fondamentalement physique, reposant sur un simple changement d'état du solide au gaz et de nouveau au solide.

Le dépôt physique par évaporation thermique est mieux compris comme un type fondamental de dépôt physique en phase vapeur (PVD). Sa caractéristique distinctive est l'utilisation de la chaleur directe pour l'évaporation, ce qui le distingue des méthodes qui utilisent des réactions chimiques (CVD) ou des sources d'énergie plus complexes.

Comment fonctionne le dépôt physique par évaporation thermique : Le processus de base

Pour bien comprendre la technique, il est essentiel de saisir l'environnement et les étapes clés impliquées. Le processus est une transformation physique soigneusement contrôlée.

L'environnement sous vide poussé

L'ensemble du processus se déroule dans une chambre scellée où un vide poussé a été créé. Cette absence quasi totale d'air est critique.

Un vide garantit que les atomes vaporisés du matériau source peuvent se déplacer directement vers le substrat sans entrer en collision avec les molécules d'air, ce qui les disperserait autrement et empêcherait un revêtement uniforme.

Chauffage et vaporisation

Un matériau source, souvent sous forme de petit solide ou de poudre, est chauffé. La source de chaleur élève la température du matériau, généralement entre 250 et 350 degrés Celsius, bien que cela varie considérablement selon le matériau.

Ce chauffage augmente la pression de vapeur du matériau au point où il se sublime ou s'évapore, se transformant directement en vapeur gazeuse.

Condensation et croissance du film

Les atomes vaporisés se déplacent en ligne droite à travers le vide jusqu'à ce qu'ils frappent le substrat plus froid.

Au contact, les atomes perdent rapidement leur énergie thermique, se condensent à nouveau en un état solide et adhèrent à la surface. Au fil du temps, cette accumulation atomique construit une couche de film mince et solide, couche par couche.

Les trois composants majeurs

Un système typique de dépôt physique par évaporation thermique est composé de trois parties essentielles fonctionnant de concert.

- La chambre de dépôt : C'est l'enceinte scellée sous vide poussé où le processus a lieu, abritant à la fois le matériau source et le substrat.

- Le système de gestion thermique : Ce système comprend les éléments chauffants pour la source et souvent un mécanisme de refroidissement pour le substrat afin de réguler la température et de favoriser la condensation.

- Le contrôleur : Une unité de contrôle surveille et ajuste tous les facteurs critiques, y compris la pression du vide, la température et le temps de dépôt, pour garantir un résultat reproductible et de haute qualité.

Placer le dépôt thermique dans son contexte : PVD vs. CVD

Le terme "dépôt en phase vapeur" est large. Comprendre où se situe le dépôt thermique est crucial pour prendre des décisions techniques éclairées. La distinction principale se fait entre les méthodes physiques et chimiques.

Dépôt physique en phase vapeur (PVD)

Le PVD est une famille de processus où un matériau est transporté physiquement d'une source à un substrat sans réaction chimique. Pensez-y comme de l'eau s'évaporant d'une casserole et se condensant en rosée sur une fenêtre fraîche.

Le dépôt thermique est l'une des formes les plus simples de PVD. D'autres techniques PVD incluent l'évaporation par faisceau d'électrons (utilisant un faisceau d'électrons pour chauffer la source) et la pulvérisation cathodique (bombardant une cible avec des ions pour éjecter des atomes).

Dépôt chimique en phase vapeur (CVD)

Le CVD est fondamentalement différent. Dans ce processus, des gaz précurseurs sont introduits dans une chambre de réaction. Ces gaz réagissent ensuite entre eux ou avec la surface chauffée du substrat pour former un nouveau matériau solide en tant que revêtement.

La différence clé est que le PVD est un processus physique d'évaporation et de condensation, tandis que le CVD est un processus chimique où de nouveaux composés sont créés directement sur le substrat.

Comprendre les compromis

Comme tout processus de fabrication, le dépôt physique par évaporation thermique présente des avantages et des limites distincts qui le rendent adapté à certaines applications mais pas à d'autres.

Avantage clé : Simplicité et coût

L'équipement pour le dépôt thermique est généralement plus simple et moins cher que celui des autres méthodes PVD comme la pulvérisation cathodique ou le CVD. Cela en fait une technologie très accessible pour de nombreuses applications.

Limitation : Compatibilité des matériaux

Le processus est mieux adapté aux matériaux ayant des températures d'évaporation relativement basses. Les matériaux avec des points de fusion extrêmement élevés ou les composés qui se décomposent (se désintègrent) lorsqu'ils sont chauffés ne sont pas de bons candidats pour cette technique.

Limitation : Couverture en ligne de mire

Étant donné que la vapeur se déplace en ligne droite de la source au substrat, il est difficile de revêtir uniformément des formes tridimensionnelles complexes avec des contre-dépouilles ou des surfaces cachées.

Faire le bon choix pour votre objectif

Le choix de la technique de dépôt correcte dépend entièrement de votre matériau, de la forme du substrat et des propriétés du film souhaitées.

- Si votre objectif principal est le revêtement rentable de matériaux simples (comme l'aluminium ou l'or) : Le dépôt physique par évaporation thermique est un excellent choix très efficace en raison de sa simplicité.

- Si votre objectif principal est le revêtement de matériaux à point de fusion élevé ou la création d'alliages spécifiques : Vous devriez explorer d'autres méthodes PVD comme l'évaporation par faisceau d'électrons ou la pulvérisation cathodique, qui utilisent des sources plus énergétiques.

- Si votre objectif principal est de créer un film très uniforme sur une pièce 3D complexe ou de déposer un composé spécifique (comme le nitrure de silicium) : Le dépôt chimique en phase vapeur (CVD) est la technologie la plus appropriée en raison de sa nature sans ligne de mire et de son processus réactif.

En comprenant ses principes fondamentaux et sa place dans le paysage plus large des technologies de couches minces, vous pouvez exploiter efficacement le dépôt physique par évaporation thermique pour un large éventail d'applications.

Tableau récapitulatif :

| Aspect | Dépôt physique par évaporation thermique |

|---|---|

| Type de processus | Dépôt physique en phase vapeur (PVD) |

| Mécanisme clé | Chauffage direct et évaporation sous vide |

| Idéal pour | Matériaux à bas point de fusion (par exemple, aluminium, or) |

| Coût | Coûts d'équipement et d'exploitation inférieurs |

| Limitation | Revêtement en ligne de mire ; ne convient pas aux formes 3D complexes |

Prêt à améliorer les capacités de votre laboratoire avec des revêtements de couches minces précis ? KINTEK est spécialisé dans la fourniture d'équipements de laboratoire et de consommables fiables pour le dépôt physique par évaporation thermique et d'autres processus PVD. Nos solutions vous aident à obtenir des films uniformes et de haute qualité de manière efficace et rentable. Contactez-nous dès aujourd'hui pour discuter de vos besoins d'application spécifiques et découvrir comment nous pouvons soutenir vos objectifs de recherche et de production !

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma rotatif incliné, four tubulaire

- Stérilisateur Autoclave Rapide de Laboratoire de Bureau 35L 50L 90L pour Usage en Laboratoire

- Presse à comprimés électrique à poinçon unique, laboratoire, poudre, poinçonnage TDP

- Refroidisseur de piège froid direct pour piège froid sous vide

- Machine de comprimé à poinçon unique et machine de comprimé rotative pour la production de masse pour TDP

Les gens demandent aussi

- Quels sont les effets du pulvérisation cathodique magnétron ? Obtenez des films minces durables et de haute qualité pour votre laboratoire

- Qu'est-ce qu'une machine de pulvérisation cathodique magnétron ? Dépôt de couches minces de précision pour les matériaux avancés

- Qu'est-ce que le dépôt en chimie environnementale ? Comprendre comment la pollution atmosphérique nuit aux écosystèmes

- Quelle est la fréquence RF pour la pulvérisation cathodique ? Déverrouiller la norme pour les matériaux isolants

- Qu'est-ce qu'un système de pulvérisation cathodique ? Réalisez un dépôt de couches minces inégalé pour votre laboratoire