En termes simples, le dépôt thermique en phase vapeur est un processus de fabrication qui crée des couches ultra-minces en chauffant un matériau solide sous vide jusqu'à ce qu'il se transforme en vapeur. Cette vapeur se déplace ensuite et se condense sur une surface plus froide, appelée substrat, formant un revêtement précis et uniforme.

À la base, le dépôt thermique en phase vapeur est une technique de dépôt physique en phase vapeur (PVD) analogue à l'ébullition de l'eau. En "faisant bouillir" un matériau sous vide, sa "vapeur" résultante peut être utilisée pour appliquer une couche atome par atome sur une cible, construisant une couche mince hautement contrôlée.

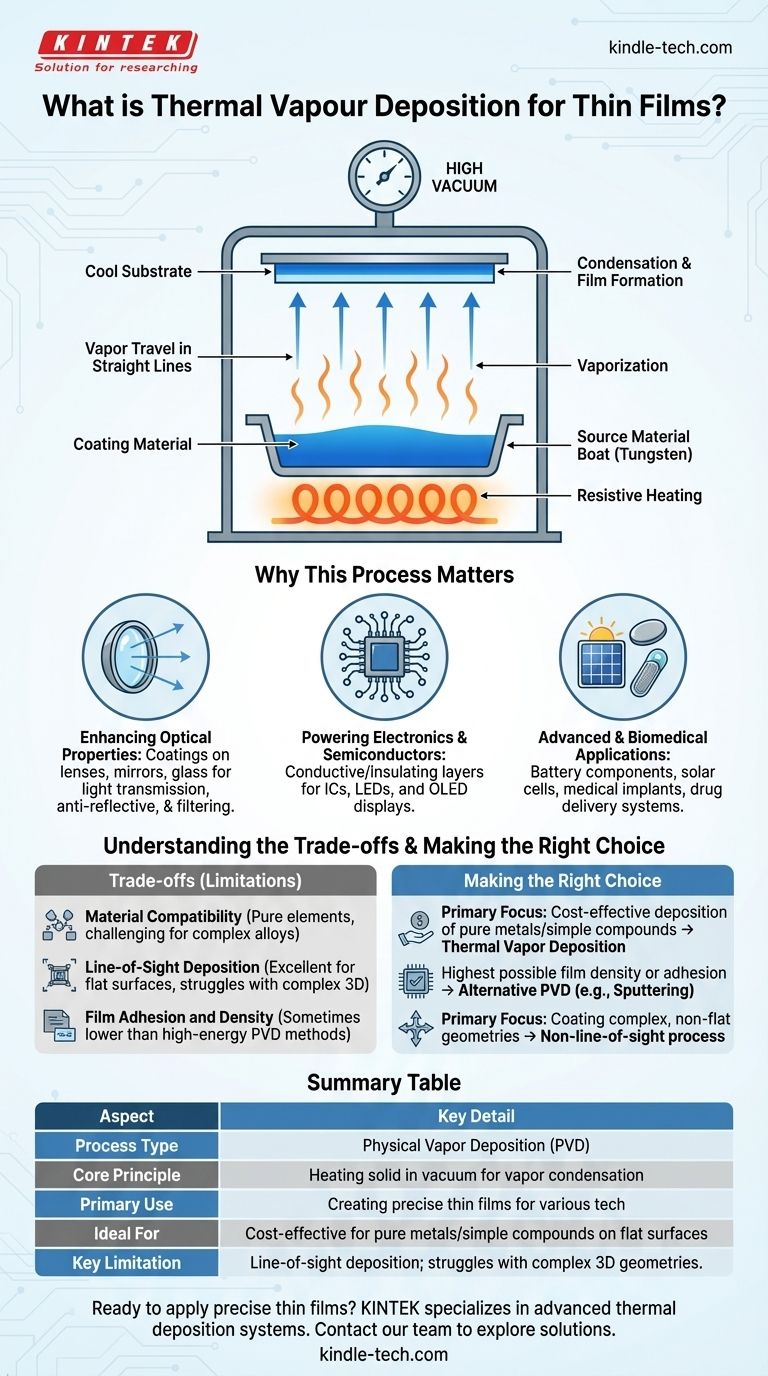

Comment fonctionne le dépôt thermique en phase vapeur : une vue étape par étape

L'élégance du dépôt thermique réside dans ses principes physiques simples. L'ensemble du processus se déroule à l'intérieur d'une chambre à vide poussé scellée pour garantir la pureté et la qualité de la couche finale.

L'environnement sous vide

Tout d'abord, un vide poussé est créé à l'intérieur de la chambre. Ceci est essentiel car cela élimine l'air et les autres molécules de gaz qui pourraient autrement réagir avec la vapeur chaude ou interférer avec son chemin vers le substrat.

Le processus de chauffage

Le matériau de revêtement, souvent appelé matériau source, est placé dans un récipient. Ce récipient, parfois appelé « nacelle » ou « panier », est fabriqué à partir d'un matériau comme le tungstène qui peut résister à des chaleurs extrêmes.

Un courant électrique est passé à travers ce récipient, le faisant chauffer par résistance. Cette chaleur est transférée directement au matériau source.

Vaporisation et déplacement

À mesure que la température du matériau source augmente considérablement, il commence à se sublimer ou à s'évaporer, passant directement d'un état solide à un état gazeux sous forme de vapeur.

Parce que la chambre est sous vide, ces atomes vaporisés se déplacent en lignes droites de la source vers le substrat cible avec une obstruction minimale.

Condensation et formation de film

Lorsque les atomes de vapeur chaude frappent la surface relativement froide du substrat, ils perdent rapidement de l'énergie et se condensent à nouveau en un état solide. Cette accumulation atome par atome construit progressivement la couche mince désirée sur la surface du substrat.

Le but des couches minces : pourquoi ce processus est important

La capacité à créer ces couches minces et précises est fondamentale pour d'innombrables technologies modernes. Les propriétés de la surface d'un matériau peuvent être complètement transformées sans modifier le matériau en vrac lui-même.

Amélioration des propriétés optiques

Les couches minces sont utilisées pour créer des revêtements optiques spécialisés sur les lentilles, les miroirs et le verre. Ces revêtements peuvent améliorer la transmission de la lumière, créer des surfaces antireflets ou filtrer des longueurs d'onde spécifiques de la lumière.

Alimentation de l'électronique et des semi-conducteurs

Dans l'industrie des semi-conducteurs, les couches minces sont essentielles pour créer des couches conductrices ou isolantes dans les circuits intégrés. Ce processus est également fondamental pour la fabrication des écrans LED et OLED.

Applications avancées et biomédicales

La technologie permet la création de structures ultra-petites et performantes. Cela inclut des composants pour les batteries, les cellules solaires, les implants médicaux et même des systèmes pour l'administration avancée de médicaments.

Comprendre les compromis

Bien que puissant, le dépôt thermique en phase vapeur n'est pas une solution universelle. Comprendre ses limites est essentiel pour l'utiliser efficacement.

Compatibilité des matériaux

Le processus fonctionne mieux avec des matériaux, en particulier des éléments purs comme les métaux, qui peuvent être évaporés à une température gérable sans se décomposer ou réagir. Les alliages ou composés complexes peuvent être difficiles à déposer avec une composition constante.

Dépôt en ligne de mire

Étant donné que la vapeur se déplace en lignes droites, le processus est considéré comme "en ligne de mire". Cela signifie qu'il est excellent pour revêtir des surfaces planes, mais qu'il peut avoir du mal à revêtir uniformément des formes tridimensionnelles complexes avec des contre-dépouilles ou des zones cachées.

Adhérence et densité du film

Comparés aux processus à plus haute énergie comme la pulvérisation cathodique, les films issus du dépôt thermique peuvent parfois avoir une densité plus faible et une adhérence plus faible au substrat. Cependant, pour de nombreuses applications, la qualité est plus que suffisante.

Faire le bon choix pour votre objectif

Le choix d'une méthode de dépôt dépend entièrement du matériau que vous utilisez et des propriétés dont vous avez besoin dans le film final.

- Si votre objectif principal est le dépôt rentable de métaux purs ou de composés simples : Le dépôt thermique en phase vapeur est un excellent choix, fiable et largement utilisé.

- Si votre objectif principal est d'obtenir la plus haute densité ou adhérence de film possible : Vous devrez peut-être explorer des méthodes PVD alternatives comme le dépôt par pulvérisation cathodique.

- Si votre objectif principal est de revêtir uniformément des géométries complexes et non planes : Un processus sans ligne de mire peut être nécessaire pour assurer une couverture complète.

En fin de compte, le dépôt thermique en phase vapeur est une technique fondamentale qui offre un chemin simple et direct d'un matériau solide à une couche mince de haute pureté.

Tableau récapitulatif :

| Aspect | Détail clé |

|---|---|

| Type de processus | Dépôt physique en phase vapeur (PVD) |

| Principe de base | Chauffage d'un matériau solide sous vide pour créer une vapeur qui se condense sur un substrat. |

| Utilisation principale | Création de couches minces précises et uniformes pour les revêtements optiques, les semi-conducteurs et les matériaux avancés. |

| Idéal pour | Dépôt rentable de métaux purs et de composés simples sur des surfaces planes. |

| Principale limitation | Dépôt en ligne de mire ; peut avoir des difficultés avec des géométries 3D complexes. |

Prêt à appliquer des couches minces précises sur vos substrats ? Le bon équipement est essentiel pour obtenir des revêtements uniformes et de haute pureté pour votre recherche ou votre production. Chez KINTEK, nous sommes spécialisés dans les équipements de laboratoire avancés, y compris les systèmes de dépôt thermique conçus pour la fiabilité et la performance. Nos experts peuvent vous aider à sélectionner la solution parfaite pour vos matériaux et objectifs d'application spécifiques.

Discutons de votre projet. Contactez notre équipe dès aujourd'hui pour découvrir comment nos solutions peuvent améliorer vos processus de couches minces.

Guide Visuel

Produits associés

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Four à presse à chaud sous vide pour stratification et chauffage

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

Les gens demandent aussi

- Quel rôle joue l'équipement de dépôt chimique en phase vapeur (CVD) dans la préparation des composites C/C ? Analyse d'expert

- Quels sont les principaux avantages du dépôt chimique en phase vapeur (CVD) ? Obtenir un revêtement de précision pour des géométries complexes

- Quelle fonction l'équipement CVD remplit-il dans les revêtements modifiés au rhodium ? Atteindre une diffusion profonde et une précision microstructurale

- Qu'est-ce qu'un four tubulaire CVD ? Un guide complet sur le dépôt de couches minces

- Comment la chiralité affecte-t-elle les nanotubes de carbone ? Elle détermine s'ils sont métalliques ou semi-conducteurs