À la base, le dépôt de couches minces sous vide est une famille de procédés utilisés pour appliquer une couche ultra-mince de matériau sur une surface, souvent atome par atome. Ces techniques se déroulent toutes à l'intérieur d'une chambre à vide, ce qui est crucial pour contrôler la pureté et les propriétés du revêtement final. Cela permet de créer de nouvelles surfaces dotées de caractéristiques électriques, optiques ou physiques améliorées que le matériau sous-jacent ne possède pas.

L'objectif central du dépôt de couches minces sous vide n'est pas seulement de recouvrir une surface, mais de transformer fondamentalement sa fonction. En ajoutant précisément des couches de matériau dans un environnement contrôlé et sans particules, nous pouvons transformer un objet ordinaire en un composant haute performance tel qu'un semi-conducteur, une lentille spécialisée ou un implant médical durable.

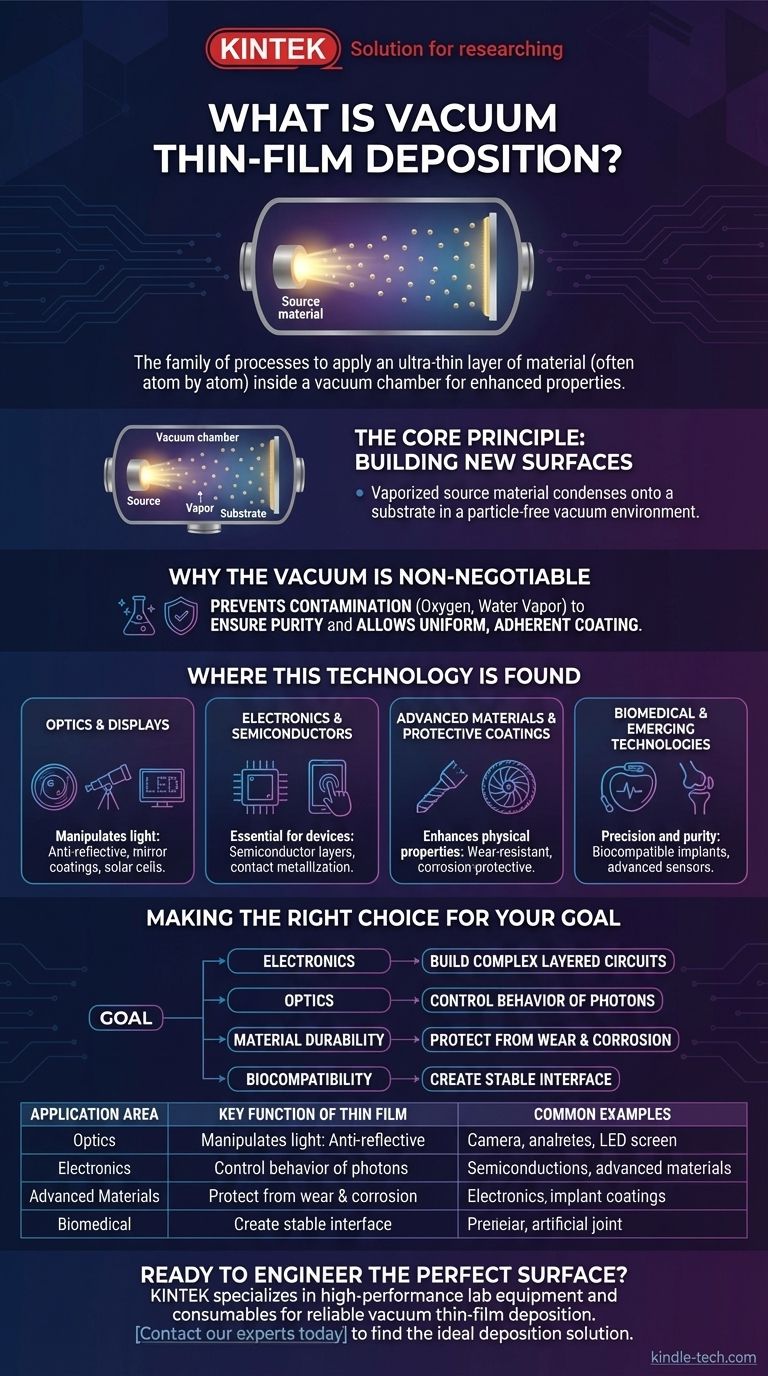

Le principe fondamental : construire de nouvelles surfaces

Le dépôt sous vide implique de placer un matériau de base (le substrat) dans une chambre à vide ainsi que le matériau à déposer (la source). Le matériau source est ensuite vaporisé, traverse le vide et se condense sur le substrat, formant un film mince et uniforme.

Pourquoi le vide est non négociable

L'environnement sous vide est l'élément le plus critique du processus. L'élimination de l'air et des autres gaz atmosphériques empêche le matériau de revêtement vaporisé de réagir avec des contaminants tels que l'oxygène ou la vapeur d'eau.

Cela assure la pureté du film déposé, ce qui est essentiel pour obtenir les performances souhaitées. Cela permet également aux atomes vaporisés de voyager en ligne droite jusqu'au substrat, ce qui donne un revêtement plus uniforme et plus adhérent.

Où trouve-t-on cette technologie

La capacité d'ingénierie des surfaces au niveau microscopique a fait du dépôt de couches minces une technologie fondamentale dans de nombreuses industries. Ses applications sont diverses, mais elles peuvent être regroupées en plusieurs domaines clés.

Optique et écrans

L'une des utilisations les plus courantes est la manipulation de la lumière. En contrôlant l'épaisseur et la composition des couches minces, les ingénieurs peuvent créer des revêtements qui améliorent les performances des dispositifs optiques.

Cela comprend les revêtements antireflets sur les objectifs d'appareils photo et les lunettes, les revêtements de miroir sur les télescopes, et les matériaux en couches qui composent les écrans LED et les cellules solaires.

Électronique et semi-conducteurs

L'électronique moderne n'existerait pas sans cette technologie. Le dépôt de couches minces est essentiel pour la fabrication des dispositifs semi-conducteurs, où des couches incroyablement minces de matériaux conducteurs ou isolants créent les circuits intégrés au cœur de chaque ordinateur.

Il est également utilisé pour la métallisation de contact dans les composants électroniques et pour créer les couches conductrices transparentes sur les écrans tactiles.

Matériaux avancés et revêtements protecteurs

Au-delà de l'électronique, ce processus est utilisé pour améliorer les propriétés physiques des surfaces. Il peut créer des revêtements extrêmement durs et résistants à l'usure pour les outils de coupe et les équipements industriels.

Il est également utilisé pour les revêtements anticorrosion dans l'industrie aérospatiale et même pour appliquer des revêtements décoratifs qui offrent à la fois beauté et durabilité.

Biomédical et technologies émergentes

La précision et la pureté du dépôt sous vide le rendent idéal pour les applications médicales. Il est utilisé pour créer des revêtements biocompatibles sur des implants médicaux tels que les stimulateurs cardiaques et les articulations artificielles afin de garantir qu'ils ne sont pas rejetés par l'organisme.

De plus, il constitue une étape de fabrication clé pour les capteurs avancés, les batteries de nouvelle génération et même les composants des ordinateurs quantiques.

Faire le bon choix pour votre objectif

Comprendre l'objectif du revêtement est la clé pour apprécier pourquoi ce processus de fabrication spécifique est choisi. L'application dicte le matériau et la précision requis.

- Si votre objectif principal est l'électronique : Vous utilisez ce processus pour construire des circuits complexes et multicouches qui gèrent le flux d'électrons avec une extrême précision.

- Si votre objectif principal est l'optique : Vous utilisez des couches minces pour contrôler le comportement des photons, qu'il s'agisse de réduire la réflexion, de créer des miroirs ou d'absorber la lumière pour l'énergie.

- Si votre objectif principal est la durabilité des matériaux : Vous appliquez une surface dure et inerte pour protéger un composant contre l'usure physique, la corrosion chimique ou les températures élevées.

- Si votre objectif principal est la biocompatibilité : Vous créez une interface stable et non réactive entre un dispositif médical et le corps humain.

En fin de compte, le dépôt de couches minces sous vide est la technologie habilitante qui nous permet de concevoir la fonction précise de la surface d'un matériau, indépendamment de sa structure sous-jacente.

Tableau récapitulatif :

| Domaine d'application | Fonction clé de la couche mince | Exemples courants |

|---|---|---|

| Optique et écrans | Contrôler le comportement de la lumière | Revêtements antireflets, écrans LED, cellules solaires |

| Électronique et semi-conducteurs | Gérer le flux électrique | Circuits intégrés, écrans tactiles, métallisation de contact |

| Matériaux avancés | Améliorer la durabilité de surface | Revêtements d'outils résistants à l'usure, protection contre la corrosion |

| Dispositifs biomédicaux | Assurer la biocompatibilité | Revêtements pour stimulateurs cardiaques, articulations artificielles, capteurs |

Prêt à concevoir la surface parfaite pour votre application ?

Que vous développiez des semi-conducteurs avancés, des optiques de précision, des composants industriels durables ou des dispositifs médicaux biocompatibles, la bonne solution de couche mince est essentielle à votre succès.

KINTEK est spécialisée dans la fourniture des équipements de laboratoire et des consommables haute performance nécessaires à un dépôt de couches minces sous vide fiable. Notre expertise aide les laboratoires à atteindre la pureté, l'uniformité et l'adhérence requises pour des produits révolutionnaires.

Discutons de la manière dont nous pouvons soutenir vos objectifs de R&D et de production. Contactez nos experts dès aujourd'hui pour trouver la solution de dépôt idéale pour vos besoins.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Stérilisateur d'espace au peroxyde d'hydrogène VHP H2O2

- Bateau d'évaporation spécial en molybdène, tungstène et tantale

Les gens demandent aussi

- Qu'est-ce que la méthode de dépôt chimique en phase vapeur activée par plasma ? Une solution à basse température pour les revêtements avancés

- Qu'est-ce que le dépôt chimique en phase vapeur activé par plasma ? Permettre le dépôt de couches minces à basse température

- Pourquoi le PECVD est-il respectueux de l'environnement ? Comprendre les avantages écologiques du revêtement assisté par plasma

- Qu'est-ce que le procédé CVD plasma ? Réaliser un dépôt de couches minces à basse température

- Quelle est la température de dépôt PECVD ? Obtenez des films de haute qualité à basse température