En termes simples, le dépôt chimique en phase vapeur est un processus de haute précision permettant de construire un film solide ultra-mince sur une surface, atome par atome. Il utilise un gaz chimique volatil (un « précurseur ») dans une chambre à vide, qui réagit ou se décompose lorsqu'il est chauffé, déposant le matériau souhaité directement sur la surface d'un composant pour former un revêtement parfaitement uniforme.

L'idée essentielle est que le dépôt en phase vapeur n'est pas un simple processus de pulvérisation ou d'immersion. C'est une technique de construction chimique sophistiquée qui exploite un environnement sous vide et des réactions contrôlées pour créer des revêtements hautement purs, denses et fonctionnels, même sur les formes les plus complexes.

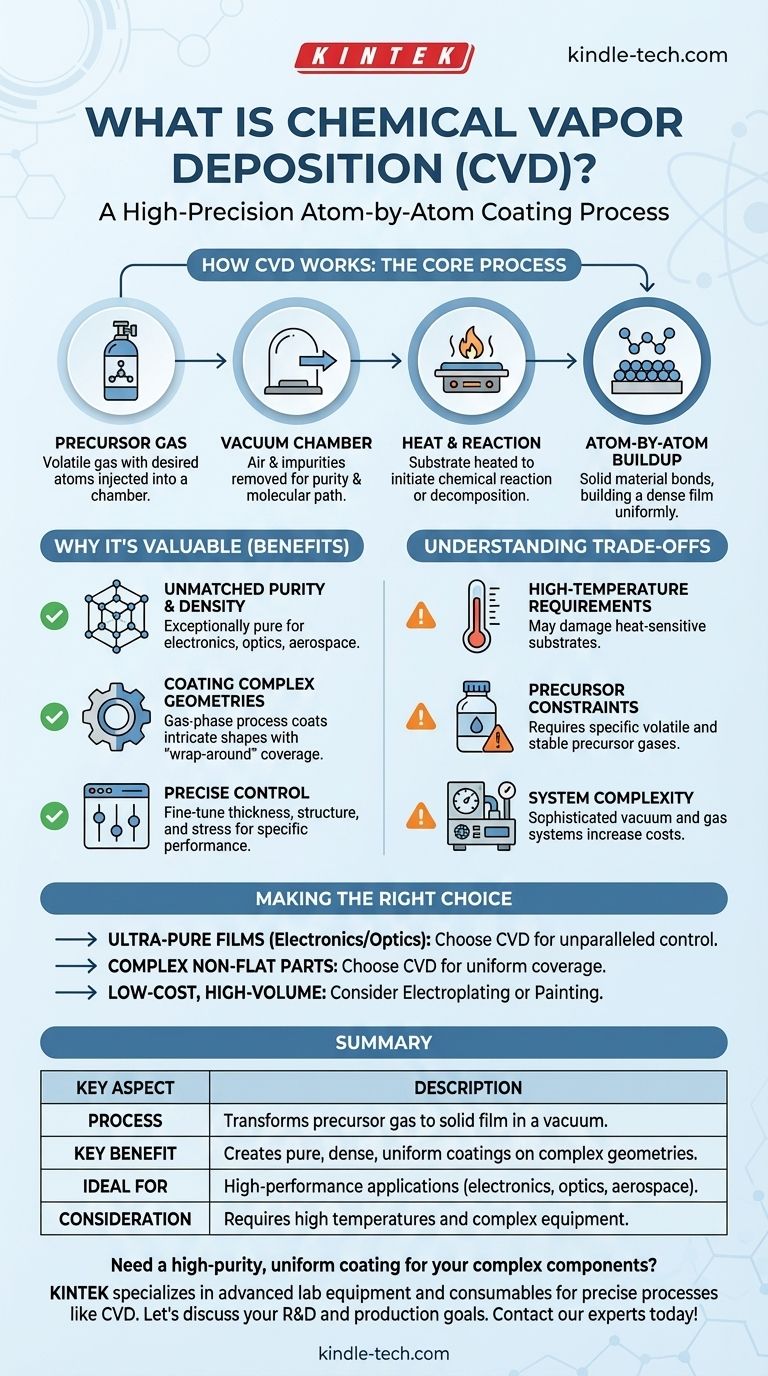

Comment fonctionne le dépôt en phase vapeur : le processus de base

Le dépôt en phase vapeur transforme un gaz en un film solide avec une précision remarquable. Le processus repose sur quelques composants fondamentaux fonctionnant de concert au sein d'un système spécialisé.

Le rôle du gaz précurseur

Le processus commence par un précurseur, un composé chimique volatil sous forme gazeuse qui contient les atomes spécifiques que vous souhaitez déposer. Ce gaz est injecté avec soin dans la chambre de processus.

L'importance de la chambre à vide

L'ensemble du processus se déroule dans une chambre à vide. L'élimination de l'air et des autres gaz est cruciale pour deux raisons : elle empêche la contamination du film final et permet aux molécules de gaz précurseur de voyager sans entrave jusqu'à la surface cible.

Le catalyseur : chaleur et réaction

Le composant à revêtir, connu sous le nom de substrat, est chauffé à une température de réaction précise. Cette chaleur fournit l'énergie nécessaire pour que le gaz précurseur subisse une réaction chimique ou se décompose au contact de la surface du substrat.

L'accumulation atome par atome

Lorsque la réaction chimique se produit, le matériau solide souhaité se lie directement à la surface du substrat. Au fil du temps, ce processus construit un film mince, dense et très uniforme sur toute la zone exposée du composant.

Pourquoi cette méthode est précieuse

Le dépôt chimique en phase vapeur (CVD) est choisi pour les applications où la qualité et la performance du revêtement sont primordiales. Ses caractéristiques uniques offrent des avantages significatifs par rapport à d'autres méthodes.

Pureté et densité inégalées

Comme le processus se déroule sous vide, le film résultant est exceptionnellement pur et dense. Ceci est essentiel pour les applications dans l'électronique, l'optique et l'aérospatiale où même des impuretés minimes peuvent compromettre les performances.

Revêtement de géométries complexes

Contrairement aux processus à ligne de visée comme la peinture par pulvérisation, le CVD est un processus en phase gazeuse. Cela signifie que le gaz précurseur peut atteindre et revêtir uniformément des formes tridimensionnelles complexes, assurant une couverture complète et homogène — souvent appelée propriétés « d'enveloppement ».

Contrôle précis des propriétés du film

Les ingénieurs ont un contrôle granulaire sur le produit final. En ajustant des paramètres tels que la température, la pression et les débits de gaz, ils peuvent manipuler précisément l'épaisseur, la structure cristalline et la contrainte résiduelle du revêtement pour répondre à des exigences de performance spécifiques.

Comprendre les compromis

Bien que puissant, le CVD n'est pas une solution universelle. Sa précision s'accompagne de complexités et de limites inhérentes qui doivent être prises en compte.

Exigences de haute température

Le processus repose souvent sur des températures élevées pour initier la réaction chimique. Cela peut le rendre inapproprié pour les substrats sensibles à la chaleur ou susceptibles d'être endommagés par la température de dépôt.

Contraintes liées aux matériaux précurseurs

Le succès du CVD dépend entièrement de la découverte d'un gaz précurseur approprié. Ce produit chimique doit être suffisamment volatil pour devenir un gaz, mais suffisamment stable pour ne pas se décomposer avant d'atteindre le substrat. Tous les matériaux n'ont pas de précurseurs facilement disponibles ou rentables.

Complexité du système et du processus

Bien que le concept soit simple, l'équipement ne l'est pas. La gestion des systèmes à vide, la manipulation de gaz potentiellement dangereux et le contrôle précis de la température nécessitent des machines et une expertise sophistiquées, ce qui peut se traduire par des coûts opérationnels plus élevés.

Faire le bon choix pour votre objectif

Le choix de la bonne technologie de revêtement dépend entièrement de votre objectif spécifique.

- Si votre objectif principal est de créer des films ultra-purs et haute performance pour l'électronique ou l'optique : Le CVD est une norme de l'industrie, offrant un contrôle inégalé sur la pureté et la structure du matériau.

- Si votre objectif principal est de revêtir uniformément des pièces complexes et non plates : La capacité « d'enveloppement » exceptionnelle du CVD en fait un choix supérieur pour assurer une couverture complète et uniforme sur des composants complexes.

- Si votre objectif principal est le revêtement à faible coût et à haut volume pour des applications non critiques : Des méthodes plus simples comme la galvanoplastie ou la peinture sont probablement plus pratiques et économiques que le processus CVD axé sur la précision.

En fin de compte, le dépôt chimique en phase vapeur permet la création de matériaux avancés en offrant un contrôle précis sur la construction d'une surface, atome par atome.

Tableau récapitulatif :

| Aspect clé | Description |

|---|---|

| Processus | Transforme un gaz précurseur en un film solide sur un substrat dans une chambre à vide. |

| Avantage principal | Crée des revêtements exceptionnellement purs, denses et uniformes sur des géométries 3D complexes. |

| Idéal pour | Applications haute performance dans l'électronique, l'optique et l'aérospatiale où la qualité du revêtement est critique. |

| Considération | Nécessite souvent des températures élevées et des équipements sophistiqués, ce qui peut augmenter les coûts et la complexité. |

Besoin d'un revêtement uniforme et de haute pureté pour vos composants complexes ?

Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire et de consommables pour des processus précis tels que le dépôt chimique en phase vapeur. Que vous développiez des semi-conducteurs de nouvelle génération, des revêtements optiques ou des composants aérospatiaux, notre expertise et nos solutions peuvent vous aider à obtenir les propriétés de film parfaites pour votre application.

Discutons de la manière dont nous pouvons soutenir vos objectifs de R&D et de production. Contactez nos experts dès aujourd'hui pour trouver l'équipement adapté aux besoins de votre laboratoire !

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Four à presse à chaud sous vide pour stratification et chauffage

- Four tubulaire à fente de 1200℃ avec tube en quartz pour four tubulaire de laboratoire

Les gens demandent aussi

- Quelle est la différence entre le PECVD et l'APCVD ? Choisissez la bonne méthode CVD pour votre application

- Pourquoi un réseau d'adaptation est-il indispensable en RF-PECVD pour les films de siloxane ? Assurer un plasma stable et un dépôt uniforme

- Comment les systèmes PECVD améliorent-ils les revêtements DLC sur les implants ? Durabilité et biocompatibilité supérieures expliquées

- Quelles sont les capacités de processus des systèmes ICPCVD ? Obtenir un dépôt de film à faible endommagement à des températures ultra-basses

- Quel est le processus de la CVD assistée par plasma (PECVD) dans les semi-conducteurs ? Permettre le dépôt de couches minces à basse température