En bref, le dépôt en phase vapeur est une famille de procédés utilisés pour appliquer des revêtements très minces et performants sur une surface. Il fonctionne en convertissant un matériau source en gaz (une vapeur), en transportant cette vapeur, puis en la laissant se condenser sur un objet cible (le substrat) sous forme de film solide.

La différence fondamentale entre les méthodes de dépôt en phase vapeur réside dans la manière dont le matériau est transformé en vapeur et la manière dont il forme un film. Certaines méthodes vaporisent physiquement une source solide, tandis que d'autres utilisent des réactions chimiques entre les gaz pour créer un nouveau matériau directement sur la surface.

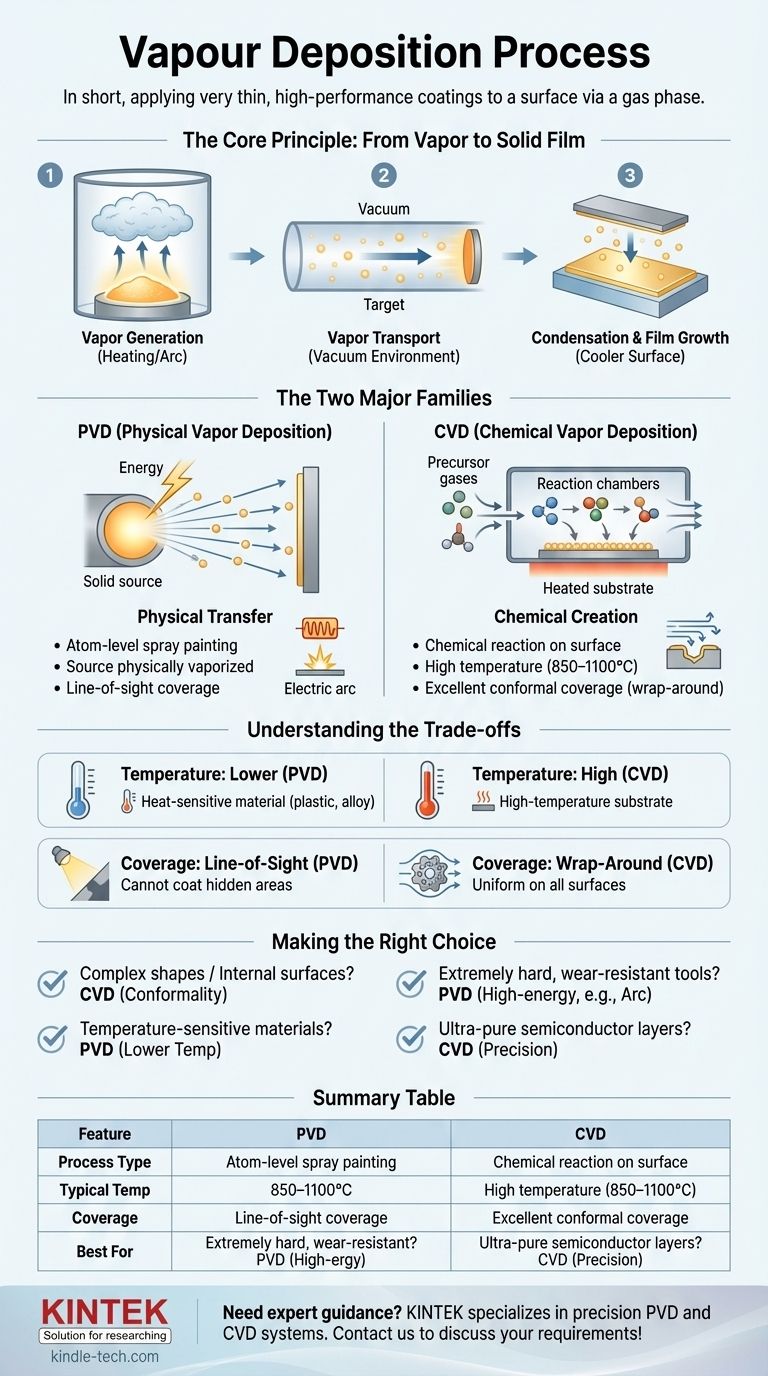

Le principe fondamental : de la vapeur au film solide

Toutes les techniques de dépôt en phase vapeur, malgré leurs différences, reposent sur une base en trois étapes. Comprendre cette séquence est la clé pour comprendre tout le domaine.

Étape 1 : Génération de vapeur

Le processus commence par la création d'une vapeur à partir du matériau de revêtement. Ceci peut être réalisé en chauffant un solide jusqu'à ce qu'il s'évapore, en utilisant un arc électrique pour le vaporiser, ou en introduisant des gaz précurseurs qui réagiront plus tard.

Étape 2 : Transport de vapeur

Une fois à l'état gazeux, le matériau doit voyager de sa source au substrat. Cela se produit généralement sous vide ou dans un environnement contrôlé à basse pression pour éviter la contamination et garantir que les particules de vapeur peuvent se déplacer librement.

Étape 3 : Condensation et croissance du film

Lorsque les particules de vapeur atteignent la surface plus froide du substrat, elles se condensent à nouveau à l'état solide. Elles s'arrangent atome par atome, formant un film mince, uniforme et souvent très pur.

Les deux grandes familles de dépôt en phase vapeur

Le "comment" du dépôt en phase vapeur divise le domaine en deux catégories principales : le dépôt physique en phase vapeur (PVD) et le dépôt chimique en phase vapeur (CVD).

Dépôt physique en phase vapeur (PVD) : un transfert physique

En PVD, le matériau de revêtement est physiquement transféré d'une source solide au substrat sans changement chimique fondamental. Considérez-le comme un processus de peinture par pulvérisation au niveau atomique.

Le matériau source est bombardé d'énergie, ce qui provoque l'éjection d'atomes ou de molécules. Ceux-ci traversent un vide et adhèrent au substrat.

Les méthodes PVD courantes comprennent :

- Dépôt thermique : Une méthode simple où le matériau source est chauffé par un élément chauffant électrique jusqu'à ce qu'il s'évapore et se condense sur le substrat.

- Dépôt par arc : Utilise un arc électrique puissant et à basse tension qui se déplace sur le matériau source (cathode). Cela génère une vapeur hautement ionisée, ce qui signifie que les atomes ont une charge électrique, qui peut être utilisée pour les accélérer vers le substrat afin d'obtenir un revêtement exceptionnellement dense.

Dépôt chimique en phase vapeur (CVD) : une création chimique

En CVD, le film est créé par une réaction chimique directement sur la surface du substrat. Un ou plusieurs gaz précurseurs sont introduits dans une chambre de réaction contenant le substrat chauffé.

Les gaz se décomposent et réagissent sur la surface chaude, laissant derrière eux le matériau solide désiré sous forme de film. Les gaz sous-produits sont ensuite pompés.

Le CVD offre des avantages uniques, notamment la capacité de faire croître des couches cristallines de haute pureté et de revêtir uniformément des formes complexes grâce à la nature de l'écoulement des gaz.

Comprendre les compromis

Le choix entre PVD et CVD nécessite de comprendre leurs limitations et leurs forces inhérentes. La décision implique presque toujours un compromis entre la température, la couverture et les propriétés du film souhaitées.

Le défi de la température

Le CVD nécessite généralement des températures très élevées (souvent 850 à 1100 °C) pour que les réactions chimiques se produisent. Cette chaleur peut endommager ou déformer de nombreux matériaux de substrat, tels que les plastiques ou certains alliages métalliques.

Le PVD, en revanche, est un processus à basse température, ce qui le rend adapté à une gamme beaucoup plus large de substrats sensibles à la chaleur.

Le défi de la couverture (ligne de visée)

Le PVD est généralement un processus en ligne de visée. Comme une bombe de peinture en aérosol, il ne peut revêtir que les surfaces qu'il peut "voir". Cela rend difficile le revêtement uniforme de géométries complexes avec des trous ou des surfaces internes.

Le CVD excelle dans ce domaine. Parce qu'il utilise des gaz qui peuvent circuler autour d'un objet, il offre une excellente couverture "enveloppante" (conformité), assurant une épaisseur de revêtement uniforme sur toutes les surfaces.

Le contrôle des propriétés du film

Les deux méthodes offrent un excellent contrôle sur le film final. Les paramètres CVD peuvent être ajustés pour contrôler la composition chimique, la structure cristalline et la taille des grains avec une précision extrême.

Les méthodes PVD avancées comme le dépôt par arc produisent une vapeur hautement ionisée. Cela permet d'accélérer les ions formant le film avec une tension de polarisation, créant des revêtements exceptionnellement durs et denses.

Faire le bon choix pour votre application

Votre objectif spécifique déterminera si le PVD ou le CVD est la technologie appropriée.

- Si votre objectif principal est de revêtir des formes complexes ou des surfaces internes : Le CVD est souvent le choix supérieur en raison de son excellente conformité et de sa capacité "enveloppante".

- Si votre objectif principal est de déposer sur des matériaux sensibles à la température : Le PVD est le choix évident car il fonctionne à des températures nettement inférieures à celles du CVD traditionnel.

- Si votre objectif principal est de créer un revêtement extrêmement dur, dense et résistant à l'usure sur un outil : Les méthodes PVD à haute énergie comme le dépôt par arc sont idéales pour leur capacité à créer des films fortement liés.

- Si votre objectif principal est de faire croître des couches de semi-conducteurs ultra-pures et parfaitement structurées : Le CVD est la technologie fondamentale de l'industrie électronique à cette fin exacte.

Comprendre ces principes fondamentaux vous permet de sélectionner l'outil de dépôt précis nécessaire pour atteindre votre objectif d'ingénierie.

Tableau récapitulatif :

| Caractéristique | PVD (Dépôt physique en phase vapeur) | CVD (Dépôt chimique en phase vapeur) |

|---|---|---|

| Type de processus | Transfert physique (évaporation/pulvérisation) | Réaction chimique sur la surface du substrat |

| Température typique | Basse température | Haute température (850–1100°C) |

| Couverture | Ligne de visée | Excellente couverture conforme |

| Idéal pour | Matériaux sensibles à la chaleur, revêtements durs | Formes complexes, semi-conducteurs |

Besoin de conseils d'experts pour choisir la bonne solution de dépôt en phase vapeur pour votre laboratoire ?

KINTEK est spécialisé dans les équipements et consommables de laboratoire, répondant aux besoins des laboratoires avec des systèmes PVD et CVD de précision. Que vous travailliez avec des substrats sensibles à la température ou que vous ayez besoin d'un revêtement géométrique complexe, notre expertise garantit des performances optimales des couches minces.

Contactez-nous dès aujourd'hui pour discuter de vos besoins d'application spécifiques !

Guide Visuel

Produits associés

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four à presse à chaud sous vide pour stratification et chauffage

Les gens demandent aussi

- Comment le système de chauffage d'un four CVD aide-t-il au prétraitement du catalyseur ? Optimiser la synthèse du graphène sur l'acier

- Quels sont les catalyseurs de la synthèse des CNT ? La clé pour contrôler la croissance des nanotubes de carbone

- Quelles sont les techniques de dépôt de couches minces ? Comparaison PVD vs CVD expliquée pour votre application

- Comment fonctionne le dépôt chimique en phase vapeur (CVD) pour les nanotubes de carbone ? Un guide pour une synthèse contrôlée

- Comment le plasma est-il formé dans la pulvérisation cathodique RF ? Dévoiler le processus pour les matériaux isolants

- Quelle est la méthode utilisée pour le dépôt de couches minces ? Un guide du PVD, du CVD et de l'ALD

- Quelle méthode est utilisée pour faire croître le graphène ? Maîtrisez la production de haute qualité avec le CVD

- Quels sont les avantages du dépôt physique en phase vapeur ? Des revêtements supérieurs et durables pour vos composants