En métallurgie, la machine utilisée pour presser, façonner ou couper le métal est généralement appelée une presse. Cependant, ce terme unique couvre une large gamme de machines, notamment la presse mécanique, la presse hydraulique et la presse pneumatique. Chacune fonctionne selon un principe différent et est choisie en fonction des exigences spécifiques du travail, telles que la force, la vitesse et le contrôle nécessaires.

L'essentiel n'est pas de trouver une seule "presse à métaux", mais de comprendre comment les trois principaux types—hydraulique, mécanique et pneumatique—offrent des avantages distincts en termes de force, de vitesse et de contrôle. Le bon choix dépend entièrement de l'objectif de fabrication, du matriçage à grande vitesse au forgeage intensif.

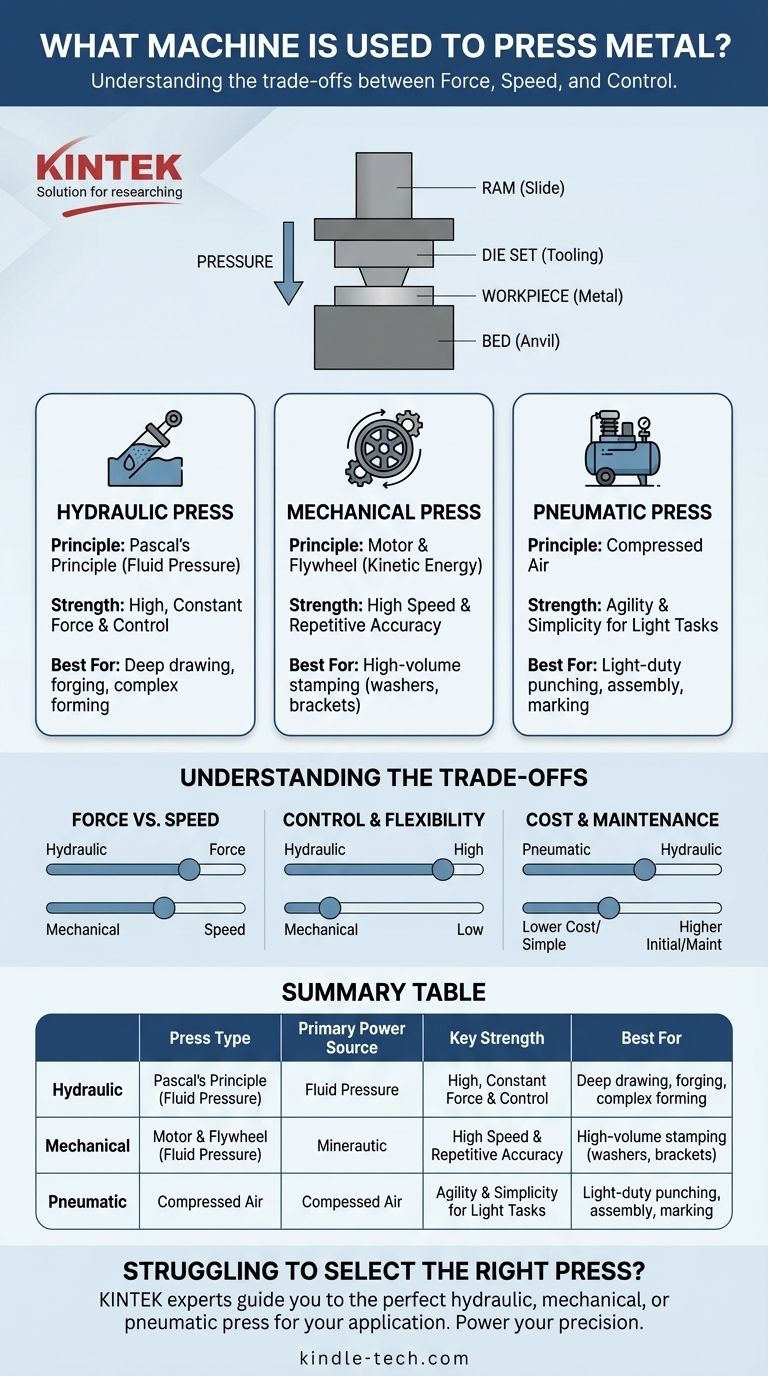

La fonction principale : Comment fonctionne une presse à métaux

À son niveau le plus fondamental, une presse à métaux est une machine-outil qui modifie la forme d'une pièce en appliquant une pression. Ce processus est utilisé pour une vaste gamme d'applications, y compris l'estampage, le poinçonnage, le forgeage et le formage.

Le principe de base : Force et matrices

Toutes les presses fonctionnent sur un concept simple. Un coulisseau (ou glissière) se déplace vers un bâti (ou enclume) fixe.

L'outillage, connu sous le nom de jeu de matrices, est fixé à la fois au coulisseau et au bâti. Une pièce métallique est placée entre les matrices supérieure et inférieure, et la presse applique une force, ce qui provoque la coupe, le pliage ou le formage du métal dans la forme souhaitée.

Processus clés : Estampage, formage et forgeage

Le terme "pressage de métal" peut faire référence à plusieurs processus distincts.

L'estampage implique généralement l'utilisation d'une matrice pour découper une forme dans une tôle métallique (découpage) ou créer une impression peu profonde (frappe). Le formage et le pliage créent des formes comme des angles et des profilés, souvent à l'aide d'une machine appelée presse plieuse. Le forgeage implique le façonnage d'un bloc solide de métal chaud ou froid avec une force de compression immense.

Les trois principaux types de presses

Le "moteur" qui entraîne le coulisseau est ce qui définit véritablement la presse et ses capacités. Le choix entre eux est une décision fondamentale dans la conception du processus de fabrication.

La presse hydraulique : Force et contrôle inébranlables

Une presse hydraulique est alimentée par un ou plusieurs vérins hydrauliques. Elle fonctionne selon le principe de Pascal, où un fluide sous pression est utilisé pour générer une force immense et contrôlable.

Cette conception confère à la presse hydraulique sa caractéristique distinctive : la capacité de délivrer sa force nominale maximale (tonnage) à n'importe quel point de la course du coulisseau. Cela la rend exceptionnellement bien adaptée aux tâches qui nécessitent une pression soutenue, telles que l'emboutissage profond de panneaux de carrosserie automobile ou le forgeage de billettes d'acier épaisses.

La presse mécanique : Vitesse et précision répétitive

Une presse mécanique utilise un moteur pour faire tourner un grand et lourd volant d'inertie, qui stocke l'énergie cinétique. Lorsque l'opérateur engage la presse, un embrayage connecte le volant d'inertie à un vilebrequin qui entraîne le coulisseau de haut en bas dans un mouvement continu.

Sa force n'est pas constante ; elle est maximale au tout début de la course. L'avantage principal d'une presse mécanique est la vitesse et la répétabilité, ce qui en fait le cheval de bataille pour la production en grand volume de pièces estampées comme des rondelles, des supports et des composants électroniques.

La presse pneumatique : Agilité et simplicité

Également connue sous le nom de presse à air, une presse pneumatique utilise de l'air comprimé pour entraîner un piston et actionner le coulisseau. Elle délivre des coups rapides et répétitifs mais génère beaucoup moins de force que les systèmes hydrauliques ou mécaniques.

Ces presses excellent dans les applications légères et à grande vitesse. Elles sont souvent utilisées pour le poinçonnage de matériaux minces, les travaux d'assemblage légers, le marquage de pièces et d'autres tâches où la vitesse est plus critique que la puissance brute.

Comprendre les compromis

Le choix d'une presse implique d'équilibrer des facteurs concurrents. Aucun type n'est universellement supérieur ; chacun représente un ensemble différent de compromis.

Force vs. Vitesse

C'est le compromis le plus fondamental. Les presses mécaniques sont conçues pour la vitesse, capables de centaines de coups par minute, mais leur force varie tout au long de la course. Les presses hydrauliques sont généralement plus lentes mais fournissent une force constante et massive qui peut être maintenue ou "retenue" pendant des périodes prolongées.

Contrôle et flexibilité

Les presses hydrauliques offrent un contrôle inégalé. L'opérateur peut ajuster précisément la longueur de la course, la vitesse et la pression à la volée. Cette flexibilité est cruciale pour les opérations de formage complexes et pour travailler avec des matériaux sensibles qui pourraient se déchirer sous l'impact abrupt d'une presse mécanique.

Coût et maintenance

Pour les travaux standardisés à grand volume, une presse mécanique est souvent plus économe en énergie et a un coût par pièce inférieur. Les presses hydrauliques peuvent avoir un coût initial plus élevé et nécessitent plus d'entretien lié aux joints, aux pompes et au fluide hydraulique, mais leur flexibilité peut être inestimable pour les travaux personnalisés ou à faible volume. Les presses pneumatiques sont les plus simples et les moins chères pour les applications légères.

Faire le bon choix pour votre application

La sélection de la presse correcte commence par une compréhension claire de votre objectif principal.

- Si votre objectif principal est la production en grand volume de pièces estampées simples : Une presse mécanique est la solution la plus efficace et la plus rentable en raison de sa grande vitesse.

- Si votre objectif principal est le formage de formes complexes, l'emboutissage profond ou le forgeage : Une presse hydraulique fournit la force constante et le contrôle précis nécessaires pour éviter la rupture du matériau.

- Si votre objectif principal est le poinçonnage rapide et léger, l'assemblage ou le marquage : Une presse pneumatique offre un outil rapide, simple et peu coûteux pour le travail.

En faisant correspondre le principe de fonctionnement de la machine à votre application spécifique, vous assurez un processus de fabrication efficace, fiable et de haute qualité.

Tableau récapitulatif :

| Type de presse | Source d'énergie principale | Point fort clé | Idéale pour |

|---|---|---|---|

| Presse hydraulique | Fluide hydraulique | Force constante élevée & Contrôle | Emboutissage profond, forgeage, formage complexe |

| Presse mécanique | Moteur & Volant d'inertie | Grande vitesse & Précision répétitive | Estampage à grand volume (rondelles, supports) |

| Presse pneumatique | Air comprimé | Agilité & Simplicité pour les tâches légères | Poinçonnage léger, assemblage, marquage |

Vous avez du mal à choisir la bonne presse pour votre projet de travail des métaux ? Le mauvais choix peut entraîner une inefficacité, une mauvaise qualité ou des matériaux endommagés. KINTEK est spécialisé dans les équipements de laboratoire et industriels, vous aidant à naviguer dans les compromis critiques entre la force, la vitesse et le contrôle. Nos experts peuvent vous guider vers la presse hydraulique, mécanique ou pneumatique parfaite pour votre application spécifique, garantissant un processus de fabrication fiable et de haute qualité. Contactez notre équipe dès aujourd'hui pour une consultation personnalisée et laissez KINTEK alimenter votre précision.

Guide Visuel

Produits associés

- Presse hydraulique manuelle chauffante haute température avec plaques chauffantes pour laboratoire

- Presse hydraulique manuelle chauffante avec plaques chauffantes pour presse à chaud de laboratoire

- Presse hydraulique automatique chauffante à haute température avec plaques chauffantes pour laboratoire

- Presse hydraulique chauffante automatique avec plaques chauffantes pour presse à chaud de laboratoire 25T 30T 50T

- Presse hydraulique chauffante avec plaques chauffantes manuelles intégrées pour utilisation en laboratoire

Les gens demandent aussi

- Quels sont les inconvénients associés à la technique du KBr ? Éviter les erreurs courantes en spectroscopie IR

- Quelles sont les mesures de sécurité lors de l'utilisation d'une presse hydraulique ? Protocoles essentiels pour la prévention des blessures

- Quel rôle une presse hydraulique de laboratoire joue-t-elle dans la recherche sur la récupération du platine ? Amélioration de la précision des échantillons

- Jusqu'où une presse hydraulique peut-elle presser ? De 15 000 kg à plus de 80 000 tonnes

- Quelles sont les précautions de sécurité pour le KBr ? Obtenez une préparation de pastilles FTIR impeccable et une précision des données

- Comment une presse hydraulique de laboratoire est-elle utilisée dans la préparation d'échantillons lors de la récupération de polyamides par précipitation de solvant ? Obtenez une densification précise

- Quelle est l'épaisseur du gâteau de filtration issu d'un filtre-presse ? Optimisez votre cycle de filtration et votre efficacité

- La pression est-elle constante dans une presse hydraulique ? Libérez la puissance de la multiplication des forces